海上平台中控系统控制器超负荷优化改造

2017-07-05赵海亚陈文林肖鹏

赵海亚,陈文林,肖鹏

(中海石油(中国)有限公司 湛江分公司,广东 湛江 524057)

海上平台中控系统控制器超负荷优化改造

赵海亚,陈文林,肖鹏

(中海石油(中国)有限公司 湛江分公司,广东 湛江 524057)

介绍了海上平台中控系统的应用情况,并对中控系统控制器超负荷的问题进行了深入的研究和分析,通过新增PRP-CCR冗余控制器对中控系统控制器优化改造,达到了降低控制器负荷的目的,彻底解决了因中控系统超负荷而导致生产关停的风险,保证了平台的正常安全生产,同时节约了改造成本,具有显著的经济效益。

海上平台 过程控制系统 控制器 超负荷

某气田海上平台的中央控制系统(简称中控系统)主要包括: 过程控制系统(PCS)、紧急停车系统(ESD)和火气监控系统(F&G),其中PCS采用DeltaV系统。该中控系统在历年的维保过程中,发现位于中心控制室(CCR)控制机柜的PRP-CCR控制器负荷率为86%,空置率不足15%。PRP-CCR控制器是平台中控系统的控制核心,处理器冗余数据交换会占据负载,中控系统存在因控制器负荷过高而导致生产关停的潜在风险,对中控系统控制器超负荷进行优化改造显得尤为必要且迫切。

1 海上平台中控系统简介

该中控系统中的PCS,ESD,F&G相互独立,通过系统集成将其组合为1套完整的控制系统,实现人机界面和数据的共享。其中,PCS主要包含控制处理器、操作员站、服务器(工程师站)、报警和报表打印机、数据高速通信网等。硬件组成包括MD Plus控制器、通信模块、直流24 V/12 V电源模块以及AI,AO,DI,DO卡。

1) 控制机柜。DeltaV系统有2套控制机柜,1套位于CCR控制机柜内,另1套位于维修车间的远程I/O控制机柜(RIO)内。

2) 控制网络。DeltaV系统的控制网络是以TCP/IP以太网络为基础的冗余的局域网,由于以太网信号在传输过程中会衰减,该气田维修车间的RIO与CCR控制机柜的控制器之间的采用光纤进行通信。

3) ESD,F&G与PCS通过TCP/IP以太网络进行通信。

2 中控系统存在的问题及故障原因分析

2.1 中控系统存在的问题

在历年的中控系统维保过程中,发现PRP-CCR控制器负荷使用率为86%,空置率不足15%,已经超过了控制器允许的最大安全负荷率,如果再往PRP-CCR控制器里下装新的组态数据,主从控制器冗余同步就会断开,会影响中控系统的稳定性和安全性,中控系统存在控制器负荷过高而导致生产关停的潜在风险。

2.2 故障原因分析

DeltaV控制系统的特点: 负载跟组态Module数据模块的数量密切相关,跨控制器的数据通信并不影响控制器的运行。

通过对该平台的DeltaV控制系统的组态进行仔细的研究发现,PRP-CCR控制器承担了中控系统的大部分组态数据模块的运算,各个不同系统占用的数据模块数量如下: PRP-CCR控制器的PCS数据模块71个、与ESD系统通信的数据模块478个、与F&G系统通信的数据模块464个、OPC通信数据模块158个、与其他PLC设备通信的数据模块139个。从中可以明显地看出,其中与ESD和F&G两大系统通信的Module数据模块数量最多。

3 降低负荷探索与分析

3.1 PRP-RIO控制器均衡负荷

相比PRP-CCR控制器,位于维修车间的PRP-RIO控制器的负荷使用率相对较小,其负荷使用率只有17%。

通过以上分析比较,2个控制器的负荷分配严重不均衡。要想解决PRP-CCR控制器超负荷的问题,就需将PRP-CCR控制器的负荷分解出去。

经过仔细观察,发现PRP-CCR控制器中有158个OPC通信的Module数据通信模块是读取另外1个平台的工艺生产数据,只是在中控系统的操作画面上显示,该部分通信数据模块对于平台的正常生产影响不大。于是笔者尝试将该部分OPC数据通信模块从PRP-CCR控制器转移至PRP-RIO控制器进行运算处理,成功地将PRP-CCR控制器的负荷使用率从原来的86%降到了70%,PRP-CCR控制器的负荷使用率得到明显降低。

如需进一步降低PRP-CCR控制器的负荷,则需要转移更多的数据模块。PRP-RIO控制器至PRP-CCR控制器的通信距离较远,通过光纤转为TCP/IP以太网络进行通信,在中控系统操作站读取PRP-RIO数据需要先经过PRP-CCR控制器,相当于在数据传输过程中多了一级控制器。目前PRP-CCR控制器中余下的数据模块中,F&G和ESD的数据模块占据了80%。若将F&G和ESD的数据模块转移到PRP-RIO控制器处理运行,则会增加以太网络通信的负担,降低处理速度;并且F&G和ESD属于该气田平台的两大关键系统,在数据迁移下装过程中容易产生数据波动,从而增大生产关停的风险。

3.2 新增PRP-CCR冗余控制器

根据技术经验,想要降低控制器的负荷,提升中控系统的运行控制质量有以下两种改造方案:

1) 升级DeltaV系统的控制器。通过购买最新版的、功能更强大的控制器,可以满足运行负荷的需求,成本约140万元,但需停产进行。

2) 新增1对冗余的控制器。在不升级控制系统的情况下,在原有的PRP-CCR控制器的基础上,新增1对冗余的控制器来分解负载,降低原有PRP-CCR控制器的负荷使用率。该方式需要相同型号的控制器、电源、背板各2套,采购备件成本约10万元人民币,可以在不停产的情况下自主完成。

新增的冗余控制器与原有控制器一样,均作为DeltaV系统中的1个节点,只需要增加普通的网线,通过CCR控制机柜内的网络交换机直接接入DeltaV系统网络进行通信,很好地保证了信息的传输速率以及控制器的反应速度。

4 优化改造过程

4.1 硬件安装阶段

在第一次将通信Module数据模块从PRP-CCR控制器转移至PRP-RIO控制器运算之后,在后续的中控系统维护中发现: 虽然PRP-CCR控制器的负荷使用率降到了70%,但是在向PRP-CCR控制器继续下装数据的时候,PRP-CCR的主从控制器的冗余同步还是会断开,说明控制器的负荷使用率依然较高,必须进一步降低控制器的负荷使用率。因此,按照优化改造思路的第二种改造方案,在原有控制器的基础上,新增了1对冗余的控制器来分解负荷,以降低原有控制器的负荷使用率。

4.2 Module数据模块转移

在平台不停产的情况下,转移Module数据模块需要重新分配控制器和下装操作,在转移过程中参数可能会出现数据扰动的情况,尤其是各种工艺参数与生产关系较为密切,可能会导致生产关停的风险。

根据该气田的生产情况,经过风险评估分析认为:

1) 在转移ESD数据模块过程中,信号的状态会发生更改,这对气田的安全稳定生产带来了极大的风险。由于ESD与工艺生产关系密切,因而尽量不要转移ESD中的数据模块。

2) 相比之下F&G系统所有输出信号都可以进行硬件临时旁通,在下装过程中即使信号状态发生更改也不会对安全稳定生产造成影响,所以决定将F&G系统的464个Module数据模块从PRP-CCR控制器转移至新增的冗余控制器里运行。

将F&G系统的数据模块转移至新增的PRP-CCR冗余控制器后,PRP-CCR控制器负荷使用率由70%下降至51%。

5 优化改造效果

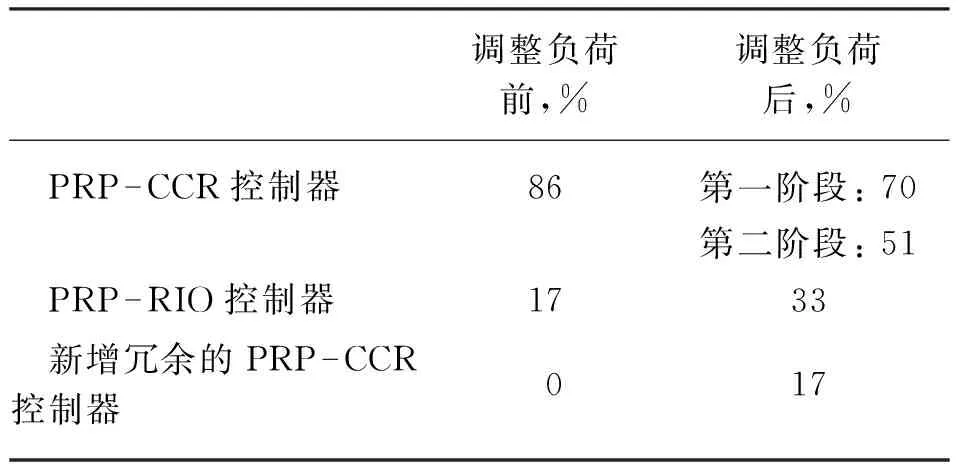

在优化改造完成后,PRP-CCR控制器的负荷使用率由原来的86%降到了51%,将原PRP-CCR控制器的部分负载分配给了PRP-RIO和冗余的PRP-CCR控制器运算处理,对中控系统进行了实际操作和监控测试,结果与预期一致。调整后3个控制器的负荷使用率见表1所列。

表1 控制器的负荷使用率

经过调整、优化PRP-CCR控制器的负荷,操作人员发现DCS操作画面刷新速度明显得到提高。并且中控系统的优化改造,为该气田平台后期增加新的数据模块,提供更加宽裕的扩展空间。

6 结束语

通过该优化改造,使中控系统控制器的负载处于合理的运行状态,确保了中控系统的稳定性和可靠性,避免了因控制器超负荷引起的生产关停,不仅保证了海上平台的正常稳定生产,又锻炼和提升了现场维修作业人员的技能水平,同时节约了中控系统软硬件费用和现场服务费约100万元人民币,具有显著的经济效益。

[1] 王树青,乐嘉谦.自动化与仪表工程师手册[M].北京: 化学工业出版社,2010.

[2] 何衍庆.集散控制系统原理及应用[M].3版.北京: 化学工业出版社,2011.

[3] 杨宁,赵玉刚.集散控制系统及现场总线[M].北京: 北京航空航天大学出版社,2003.

[4] 朱杰,邸佩英.利用DeltaV系统的诊断和组态功能提高仪表联锁的可靠性[J].化工自动化及仪表,2015,42(02): 220-222.

[5] 戴学丰,李群.基于DeltaV组态的串级控制系统在化工生产中的应用[J].化工自动化及仪表,2014,41(08): 884-886,904.

[6] 史书臣.燃气发动机组控制系统方法探究[J].石油化工自动化,2015,51(01): 39-42.

[7] 陈磊.电站汽包液位控制的温压修正[J].石油化工自动化,2015,51(03): 41-44.

赵海亚(1980—),男,毕业于中国石油大学(华东)自动化专业,获学士学位,现就职于中海石油(中国)有限公司湛江分公司,主要从事仪表维修工作,任工程师。

TP273

B

1007-7324(2017)03-0074-02

稿件收到日期: 2017-02-05,修改稿收到日期: 2017-04-05。