汽液两相流计量比对装置的实验研究

2017-07-05谈建平张建华刘世疆张奇文

谈建平,张建华,刘世疆,张奇文

(1. 新疆华隆油田科技股份有限公司,新疆 克拉玛依 834000;2. 新疆油田公司实验检测研究院,新疆 克拉玛依 834000)

汽液两相流计量比对装置的实验研究

谈建平1,张建华2,刘世疆2,张奇文2

(1. 新疆华隆油田科技股份有限公司,新疆 克拉玛依 834000;2. 新疆油田公司实验检测研究院,新疆 克拉玛依 834000)

阐述了一种对汽液两相流计量仪表性能检测的对比装置及方法,通过实验数据分析,对比装置的相对偏差小于5%,可对湿蒸汽质量、干度测量装置进行实流检定。该装置从油田需求出发,能够对油田注汽所使用的压力、流量、干度范围有效覆盖,为油田注入蒸汽的计量仪表进行实流性能检定。

两相流 湿蒸汽 检测装置 实流标定

由于稠油的黏度大、流动性差、凝固点高等因素决定了稠油难以像稀油那样直接采出,在实际生产过程中,90%以上依靠蒸汽吞吐或蒸汽驱动进行稠油开采。而在蒸汽注入过程中,蒸汽的计量问题却一直困扰着稠油生产。注入蒸汽无法计量造成了实际注入单井的蒸汽成了未知量,而依靠人工经验计算的蒸汽注入量精度不高,因而在实际生产过程中造成了蒸汽利用率低、浪费大的现象[1-2]。现有的湿蒸汽计量装置,就目前来看还没有合适的性能评价方法[3]。

本文的目的是论述一种适合油田生产的湿蒸汽计量装置,并建立相应的评价方法,结合国内外湿蒸汽计量方法,研究开发出适合油田生产条件的蒸汽计量比对装置。

1 设计原理

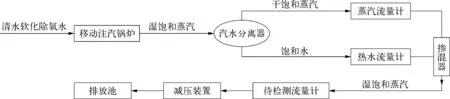

湿饱和蒸汽计量的难点在于其为汽、液两相流,且随着压力的变化液体水和汽之间会发生转换。对其进行质量流量、干度、焓等参数的准确测量计算已成为蒸汽应用过程中的一项极为重要的工作[4]。然而,湿蒸汽是典型的汽液两相流,受其流动机理的复杂性影响,其参数仅依靠理论分析和计算很难准确建模和描述,还必须依赖实验修正[5]。蒸汽计量比对装置原理如图1所示,该装置采用分离法对饱和蒸汽进行分离,得到单一相态的汽和饱和水,再用标准表对分离出的水、汽分别进行计量,计量后的汽和水重新掺混成湿饱和蒸汽,通过掺混前后蒸汽的热力学性质不变的原理,计算出湿饱和蒸汽的流量、干度,以此为标准值实现对被检表的校准,该方法已经申请国家专利。

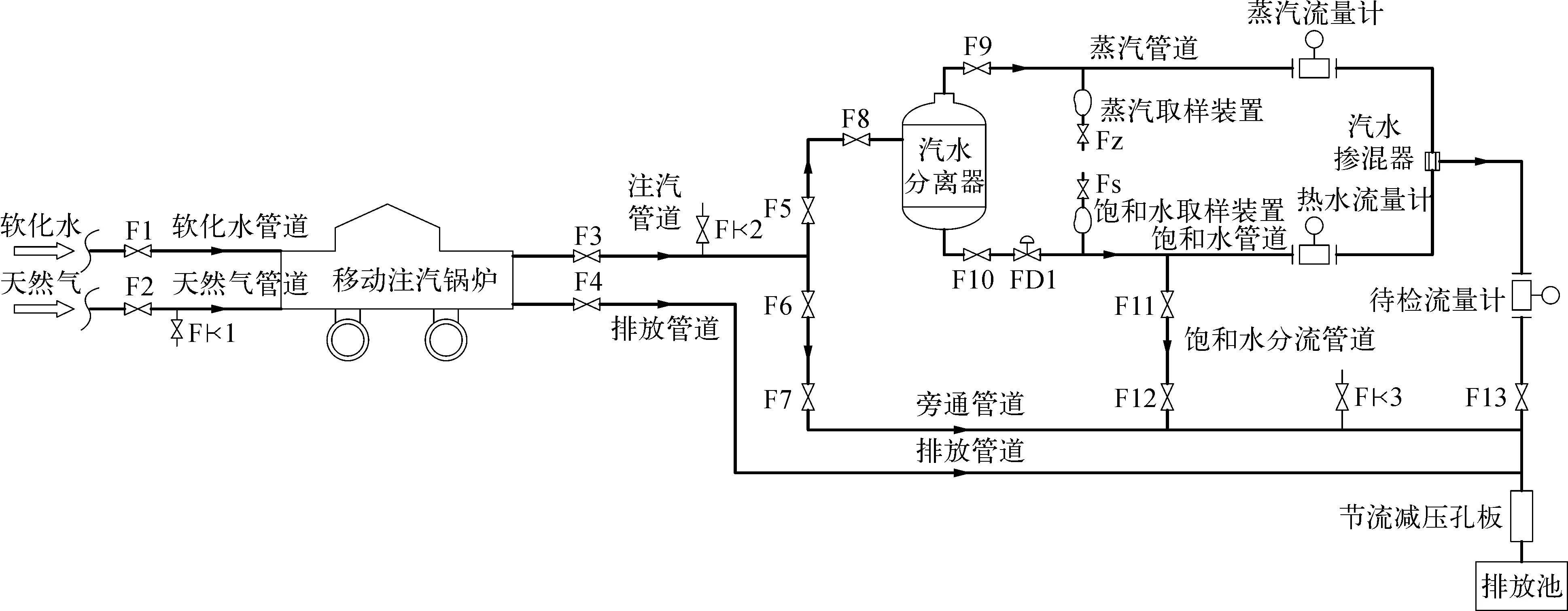

2 现场工艺

现场工艺流程如图2所示,汽源采用11.5 t/h移动注汽锅炉,锅炉产生的蒸汽经过F5阀门进入汽水分离器,分离出的汽通过蒸汽流量计进行体积流量计量,分离出的水通过热水流量计进行体积流量计量,同时在蒸汽流量计与热水流量计前端安装有压力、温度仪表,根据水和水蒸气热力性质公式IAPWS-IF97计算在不同压力下的汽、水的密度及焓,配合体积流量计计算出汽、水质量流量[7-8]、干度、热量等参数。计算方法如下:

qm总=qm水+qm汽

X=qm汽/qm总

式中:qm总——总质量流量;qm水——水质量流量;qm汽——汽质量流量;X——干度。

由于移动锅炉蒸汽输出有下限限制,因而采用阀门F7与F5配合用以分流进入标准系统的蒸汽总量,阀门F11与F12用来分流出一部分水用以提高标定系统的蒸汽干度。

Fz和Fs为汽、水取样装置,用以检验汽水分离器的分离效率。FD1为电动调节阀,用以调节分离器的液位,F13为系统调压阀,用以提高或者降低系统压力。

图1 蒸汽计量比对装置原理示意

图2 蒸汽计量比对装置现场工艺流程示意

3 汽水分离器效率验证

该装置的基本技术路线是将湿蒸汽分离为干饱和气与饱和水,如果分离效果达不到设计要求,分离后的介质仍然是两相流,则计量数据不可靠。因此,需要对分离后的介质是否为单相流进行验证。

3.1 化学分析法

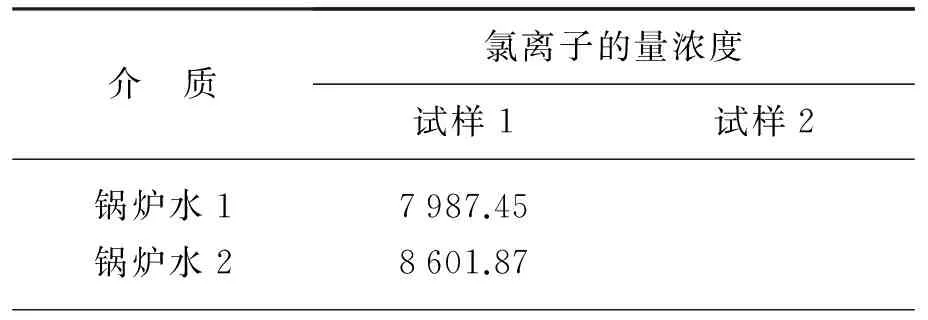

蒸汽状态的水不含有氯离子,通过化验饱和水及蒸汽中的氯离子的量浓度,可以得出汽中液态水的量浓度,氯离子化验结果见表1所列。

表1 氯离子化验结果 mg/L

续 表1

通过表1可以看出,分离后的汽中氯离子的量浓度非常低。经计算,其液态水的质量分数为0.098%,即分离后的蒸汽干度为99.902%,达到了99.9%的设计目标。

3.2 分离器液位控制

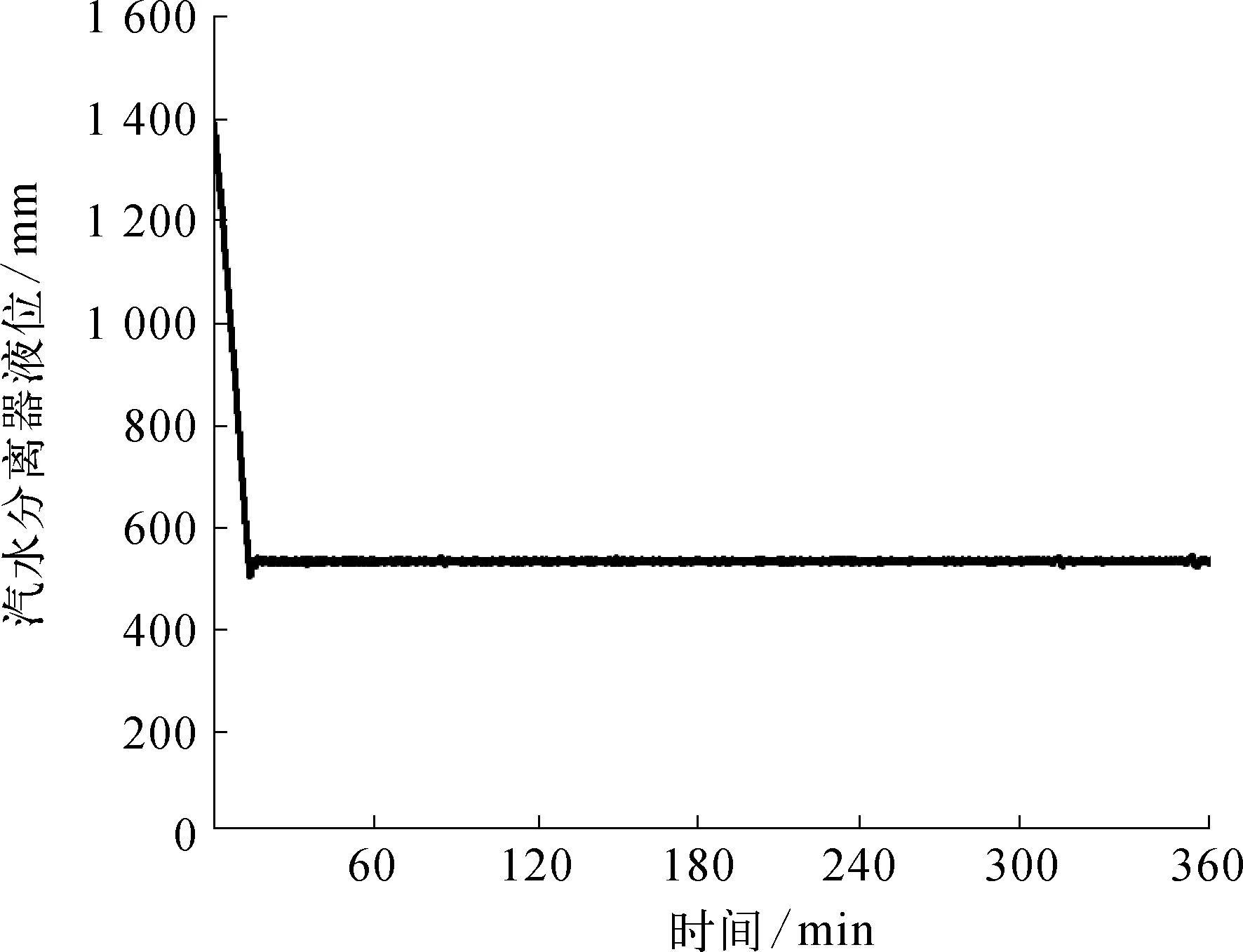

汽水分离器分离效果的好坏更多地反应在气路是否含液上,只要保证液位控制在设计区间,即可保证液中不含气体。分离器的液位设计高度为325~675 mm,装置平稳工作后,分离器的平均液位一直保持在525 mm左右,只有在压力调节时会发生少量波动,满足了设计要求,可以保证水中没有气体[9-10]。汽水分离器的液位趋势变化如图3所示。

图3 汽水分离器的液位趋势示意

相态验证结论: 分离后的干饱和蒸汽和水为单相流,可以用普通流量计进行计量。

4 试验结果

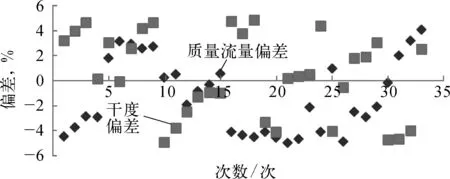

锅炉流量为移动锅炉来水质量流量,由锅炉自带孔板流量计测量;锅炉干度采用手持电导率仪进行测量[11];平均干度、平均流量为标定装置2 h内测量结果的算术平均值,2个/s采集点,如图4所示。从实验结果来看,质量流量、干度相对偏差在5%以内。

图4 质量流量和干度实验结果相对偏差示意

5 结束语

从图4可以看出,实验范围内的流量、干度相对于锅炉进水量与锅炉化验干度的偏差在5%以内。由于锅炉进水量、干度测量存在一定偏差,因而系统偏差应该小于5%。

[1] 谈建平.应用分流分相法测量高压蒸汽水两相流体的流量[J].石油化工自动化,2013,49(01): 37-41.

[2] 施海清.新型油田热采蒸汽流量干度计量仪[J].石油化工自动化,2011,47(01): 65-67.

[3] 郑灿亭.蒸汽计量中存在的两大难题[J].仪器仪表与应用,2007(02): 85-88.

[4] 宋徐辉.影响蒸汽流量正确测量的因素和解决方法[J].上海计量测试,2002,(01): 20-23.

[5] 阎昌琪.气液两相流[M].哈尔滨: 哈尔滨工程大学出版社,2007.

[6] 张建华.油田注汽用蒸汽-水两相流体测量仪表标定装置: 中国,ZL201320320126.8.2013-12-04.

[7] 周艳明.水和水蒸气热力性质IAPWS-IF97计算模型分析及算法设计[J].热能动力工程,2010(02): 166-171

[8] 蒋寻寒,曹祖庆.一组性能优良的水和水蒸气高精度特性公式[J].动力工程.2003,23(06): 2777-2780,2809.

[9] 黄伟.蒸汽发生器一级汽水分离器两相流动数值模拟[J].核动力工程,2006,27(01): 76-79.

[10] 杨建平.油田注汽锅炉汽水分离器分离水单管降膜蒸发的实验研究[J].石油规划设计,2015(04): 32-34.

[11] 赵建华.油田注汽锅炉干度控制系统[J].自动化仪表,2001,22(12): 54-55.

Experimental Research on Influence of Steam-liquid Two-phase Flow Ratio to Installation

Tan Jianping1, Zhang Jianhua2, Liu Shijiang2, Zhang Qiwen2

(1. Xinjiang Hualong Oilfield Technology Co.Ltd., Karamay, 834000, China;2. Research Institute of Experiment and Detection of Xinjiang Oilfield Company, Karamay, 834000, China)

Comparison device and method for flow meter performance detection of steam-liquid two-phase flow are expounded. Through experimental data analysis, relative deviation of contrast device is less than 5%. Wet steam quality and dryness measuring device can be conducted with virtual flow calibration. From the point of oil field demand, with covering the scope of pressure, mass flow and dryness, the device can effectively follow virtual flow calibration for meter instrument for oil field steam injection.

two-phase flow; wet steam; measurement device; virtual flow calibration

谈建平,2008年毕业于新疆大学机械电子专业,获硕士学位,现就职于新疆华隆油田科技股份有限责任公司,长期从事油田自动化产品的研发以及稠油热采注汽计量分配等领域的研究工作,任工程师。

TQ056

B

1007-7324(2017)03-0054-03

稿件收到日期: 2016-11-09,修改稿收到日期: 2017-03-28。