郑州团城湖调节池工程贴壁式混凝土挡墙施工工艺

2017-07-01杨萌

杨萌

(河南华北水电工程监理有限公司,450002,郑州)

郑州团城湖调节池工程贴壁式混凝土挡墙施工工艺

杨萌

(河南华北水电工程监理有限公司,450002,郑州)

河南省郑州市团城湖调节池工程的护坡挡墙结构特殊,施工难度较大,经参建单位共同商讨确定5仓试验仓进行效果比对。经过5仓试验浇筑,确定护坡挡墙混凝土“排模”施工工艺。改进后的排模施工工艺取得了良好的施工效果,提高了施工进度,大大缓解了施工压力,保证了工程质量。

贴壁式;混凝土;排模

一、工程概况

团城湖调节池工程位于河南省郑州市市区北部,东侧有主要为城市排水河道的金河,金河与南水北调中线总干渠明渠段在船营村附近相交,交叉形式为立交,金河以倒虹吸的形式穿过总干渠明渠。该调节池工程是保证城市供水安全,充分、可靠利用南水北调来水的关键工程,其新建调节池池底高程44.0 m,设计水位49 m,最高水位49.5 m,最低水位48.5 m。

二、设计标准

团城湖调节池周边采用标号为C20 W6 F100的混凝土贴壁式挡墙进行防渗,迎水坡坡比为1∶1.5,背水坡坡比为1∶1。挡墙迎水坡坡底与宽1 m的水平段衔接,水平段高度为1.1 m;背水坡坡底与基础衔接,基础水平宽度为2.4 m;墙顶结构还设有一道宽度为0.5 m、高度为0.6 m的直墙段,建筑物整体高达5.6m。分缝止水采用B380 mm×12 mm型橡胶止水带,并填充闭孔泡沫塑料板嵌入混凝土内,混凝土结构缝表面嵌入5 cm厚聚硫密封膏进行嵌缝处理。在贴壁式挡墙高程 46.50 m及 45.00 m上每隔 4.5 m梅花形布置DN90逆止阀套管。排水管管端靠土质边坡侧外包裹两层无纺布,排水管以5%坡度坡向管端。

三、混凝土施工布署

1.混凝土分仓

根据设计要求,分缝以不小于5m且不大于10m为原则,直线段每9m设置分缝一道,折点处设分缝,视需要以不小于5m为原则分缝,缝宽20mm。

2.混凝土分期

每块混凝土计划按结构要求分四期施工:一期施工挡墙底部1.1 m高水平段基础混凝土(不含四期混凝土);二期施工挡墙垂直高度3.93 m护坡混凝土;三期施工挡墙上部直墙段;四期施工挡墙底部与HDPE膜连接部分。

①二期混凝土分期部位设在挡墙底部与护坡面交叉部位,在一期混凝土内埋设插筋 (插筋直径大于Φ16,长800 mm,横向双排布置,间距500 mm,一期插入400 mm,外露400 mm),凿毛后与二期混凝土连接,施工缝采用20×30BW-Ⅱ型止水条处理。

②三期混凝土分期部位设在挡墙上部直墙段与护坡面交叉部位,在二期混凝土内埋设插筋(插筋直径大于Φ16,长400 mm,横向单排布置,间距500 mm,二期插入200 mm,外露200mm),凿毛后与二期混凝土连接。旁站监督,避免漏振、欠振,浇筑时需安排木工跟随检查,以应对突发情况。浇筑完成后,用全面覆盖无纺布保湿的方式养护28天。

2.二期混凝土

四、混凝土施工

1.一期混凝土

(1)支设模板

根据设计图纸形状尺寸制作模板,采用钢木结合模板。分缝处侧模需考虑止水带穿过模板及止水带固定,全部采用木模为上、下两部分。模板面板采用多层板,每500 mm加肋保证模板刚性,加肋采用方木。闭孔泡沫塑料板在一期混凝土浇筑前安装固定在模板内侧,模板预制需预留止水带穿出孔,外侧设横纵加固撑紧固,碗扣架斜撑支护,地锚锚固。

500 mm×600 mm齿槽吊模采用木模板,墙趾堵头采用60 cm×150 cm(下称“6015”)钢模板。支撑系统采用钢管架,纵向间距按2m设计。

根据测量的控制桩确定模板轴线位置,之后进行模板的支设和加固。安装模板时,需同时安装闭孔泡沫板及橡胶止水带,并做到加固良好。全部完成后,由测量人员对模板进行复核,由质检人员自检合格后报监理工程师验收,检查合格后进入下道工序施工。

(2)混凝土浇筑

浇筑前,由质检人员自检合格后报监理工程师验收基础面清理及模板脱模剂涂刷情况,并再次确认止水带及闭孔泡沫板安装情况,确认合格后方可开仓浇筑。混凝土入仓前,在监理工程师监督下进行坍落度及含气量检测,确认合格后方可入仓。浇筑过程中,质检人员及监理人员全程

二期混凝土浇筑是本工程的重点,施工技术难度较大。施工单位与参建单位共同协商并邀请专家进行指导,确定了前5仓采取试验仓的方式进行逐步改进施工方法,以达到最佳施工效果。

(1)二期混凝土采用钢梁骨架、钢模板扣模施工

采用“6015”组合钢模板作为扣模模板,200 mm×100 mm×5 mm方钢作为外钢楞,单仓(按9 m)配模面积为7.2 m×9 m。根据单仓浇筑面积,纵向使用 “6015”模板的长边,排列6块,横向使用“6015”模板的短边,排列12块。200 mm×100 mm×5 mm方钢作为组合钢模板的外钢楞,有效长度8 112 mm,纵向间距750 mm,保证每块“6015”模板有两处支承,200 mm× 100 mm×5 mm方钢在坡脚处与一期混凝土施工中预埋的Φ25钢筋焊接,坡顶与纵向200 mm×200 mm×5 mm方钢在高程48.5 m处焊接,纵向200 mm× 200 mm×5 mm方钢底部再与横向间距6.0m的200×100×5mm方钢上部焊接,横向间距6.0 m的200 mm×100 mm× 5 mm方钢与坡顶浅水湾处现浇混凝土墩中预埋的Φ25钢筋焊接成整体。

扣模施工关键在于所有方钢顶面及底面高程的控制,只要控制好方钢骨架的高程,则“6015”组合钢模板面板即可保证为一个平面。混凝土分层浇筑厚度不大于30 cm。根据混凝土面的坡度,需要提前安装骨架部分,测量人员复核方钢底面及顶面高程,每层浇筑前安装“6015”模板,浇筑一层安装一层。

(2)前四仓施工过程

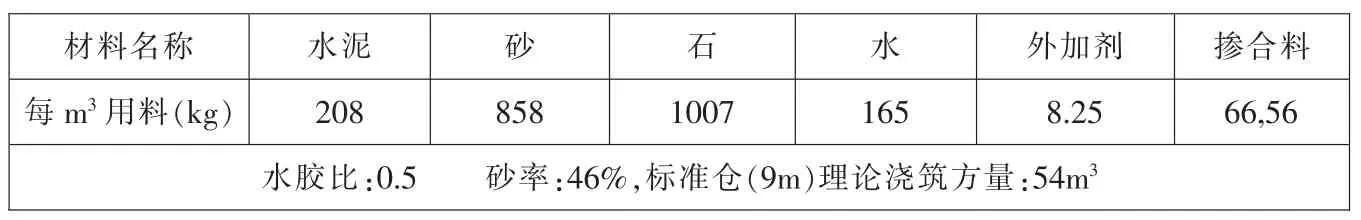

混凝土采用商品混凝土,标号为C20W6F100,配合比见表1。

表1 混凝土配合比

①第一仓混凝土施工

部位为北区挡墙二期混凝土11号;浇筑时间为2013年3月21日上午11∶20至晚22∶20,共计 11 h;坍落度为 145 mm、150 mm、155 mm、146 mm、145 mm、143 mm;含气量为3.9%、4.0%;天气为晴;室外温度为2℃~12℃;入仓温度为6℃、8℃、8℃、9℃。

浇筑前准备:浇筑前,邀请专家组现场讲解施工技术要点及控制措施;准备小平铲辅助振捣,振捣棒前端加伸长杆以防止个别部位出现漏振现象;聘请振捣经验丰富的振捣工;严格按照施工方案埋设地锚、架设焊接钢梁,并将第一层模板安装完毕;浇筑前与一期混凝土结合面凿毛,基础面、坡面清扫洒水。

浇筑过程:混凝土分层入仓,逐层振捣。30 cm一层,50棒振捣;控制混凝土浇筑速率,每层浇筑时间不少于30 min。

拆模时间:2013年3月24日。

存在问题:上部模板整体上浮,上浮高度1 cm;拆模后,混凝土实体表面无光面,有水痕,小气泡分布比较多。

原因分析:方钢自身挠度变化,致使模板体系发生变化,造成模板上浮;由于模板上浮、浇筑时间过长,下部已初凝的混凝土表面有上部浇筑时的水泥浆流过;受模板阻碍,气泡紧贴模板部位,须要更重的侧压力逸散气泡。

②第二仓混凝土施工

部位为南一区挡墙二期混凝土28号;浇筑时间为2013年3月26日上午7∶45至下午15∶00,共计7 h15 min;坍落度为150 mm、145 mm、150 mm、147 mm、148 mm、150 mm;含气量为4.0%;天气为阴;室外温度为5℃~15℃;入仓温度为7℃、8℃、8℃、9℃。

针对第一仓施工问题改进措施:为了防止出现竖向钢方自身挠度变形或钢梁系统整体变形的情况,自下而上依次在第5块、第8块模板上增加两道横梁固定;缩短浇筑时间。

拆模时间:2013年3月 27日下午15∶00。

存在问题:整体效果气泡较第一仓减少,混凝土面有光泽;第二道横梁由于位置关系未能与一期地锚固定牢固而失去作用,致使部分模板仍有浮动;有水纹,局部出现泌水、错台现象;错台小于3 mm。

③第三仓混凝土施工

部位为北区挡墙二期混凝土13号;浇筑时间为2013年3月29日上午 7∶20至下午 16∶00,共计 8 h40 min;坍落度为140 mm、120 mm、140 mm、140 mm、100 mm、130 mm;含气量为3.6%、3.7%;天气为晴;室外温度为5℃~15℃;入仓温度为8℃、9℃、8℃、9℃。

针对第二仓施工问题改进措施:在保留第一道横梁的基础上,竖向钢梁中增加四道“三角支撑梁”,控制竖梁挠度变形;与搅拌站技术人员讨论泌水原因,微调外加剂 (增加絮凝剂),增强混凝土的和易性;拼装模板过程中质检人员仔细检查模板接缝,防止出现错台;降低坍落度至 100 mm~130 mm;下部使用色拉油,上部采用不同稀释比例的油性脱模剂;调整混凝土入仓溜槽位置;加强振捣,每层混凝土振捣时,采用人工锤击模板辅助排气。

拆模时间:2013年3月 30日下午15∶00。

存在问题:整体效果较好,钢梁、模板均未变形;混凝土表面平整度、光泽度较好,无错台;易出现小气泡集中产生大气泡现象,气泡较前两仓增加。

原因分析:坍落度过小,导致气泡逸散效果差,不利于气泡排出;坍落度小,导致振捣工体力消耗过大,影响混凝土振捣质量。

改进措施:调整坍落度(150 mm~ 160 mm),使其达到最佳和易性;控制混凝土浇筑速率,浇筑过程保证混凝土连续不间断、均匀入仓。

④第四仓混凝土施工

部位为北区挡墙二期混凝土15号;浇筑时间:2013年4月1日上午6∶30至下午15∶00,共计8 h10 min;坍落度为150 mm、160 mm、155 mm、157 mm、153 mm、156 mm;含气量为3.6%;天气为晴;室外温度为1℃~15℃;入仓温度为12℃、14℃、13℃、14℃。

增加措施:混凝土坍落度提高至150 mm~160 mm,控制混凝土浇筑速率,浇筑过程保证混凝土连续不间断、均匀入仓,其他与第三仓相同。

拆模时间:2013年4月2日下午15∶00。

整体效果:良好,混凝土表面平整、光泽,气泡明显较第三仓减少,大气泡几乎无。

⑤施工评定

根据南水北调中线、干线工程建设管理局于2007年2月14日发布并实施的《南水北调中线干线工程混凝土结构质量缺陷及裂缝处理技术规定(试行)》相关规定要求,气泡累计面积应小于5%,已浇筑的4仓挡墙二期混凝土气泡面积均小于5%,因此不属于缺陷。

模板加固采用第4仓型式,提高混凝土坍落度至150 mm~160 mm,浇筑时间控制为7~9 h,浇筑分层厚度30 cm,气泡的数量和气泡大小有明显改善,混凝土表面平整度、光泽度较好,对混凝土外观质量有明显改善。

(3)第五仓混凝土施工

虽然各仓混凝土均达到合格或优良标准,但气泡的存在影响外观的效果。根据建设单位的要求,在第4试验仓的基础上进行改进,在第5仓将模板内侧黏贴透水模板布,模板布的采用使混凝土气泡大大降低,达到了预期效果。

3.三期混凝土

采用“6015”钢模板,钢管做支撑加固。浇筑前涂刷脱模剂并将结合面凿毛、清理洁净,闭孔板安装固定;验收通过后,采用泵车或溜槽分层入仓,振捣浇筑,浇筑完成后人工收面。拆模后,用全面覆盖无纺布保湿的方式养护28天。

4.四期混凝土

HDPE膜、橡胶止水带、止水条、闭孔板安装固定完好后,进行模板支设。采用“6015”钢模板,用钢管作背楞。为防止破坏HDPE膜,在支设模板时,在模板与HDPE膜中间垫土工布,防止模板划破HDPE膜;验收通过后,采用泵车或溜槽分层入仓,振捣浇筑,浇筑完成后人工收面。拆模后,用全面覆盖无纺布保湿的方式养护28天。

五、止水带、分缝及埋设件工程

1.止水带工程

支模时,以钢筋夹靠固定橡胶止水带,位置正确,避免浇筑混凝土时发生移位。变形缝处混凝土不捣固密实,导致橡胶止水带下部混凝土形成空洞、气孔等隐患。

止水带采用专用卡子与模板挤压相配合的方法固定,主要防止止水带位置发生偏离。专用卡子采用Φ12钢筋,在端头模板钻一钢筋孔,将制作的钢筋卡穿过挡头模板,内侧卡紧止水带一半,外侧伸出模板拖住另一半止水带,结合模板骨架挤压固定,待一期混凝土凝固后拆除挡头板,弯钢筋卡紧另一半止水带。

2.闭缝板

在先浇筑混凝土模板内侧以铁钉固定闭孔泡沫塑料板,浇筑混凝土拆模后闭缝板即可贴在混凝土上,再支设另一侧模板和浇筑混凝土。

3.聚硫密封膏

按设计要求混凝土结构缝表面嵌入5 cm厚聚硫密封膏,由厂家负责技术指导。缝槽基面保持平整、干燥,无灰尘、残渣。

密封膏采用湿式连接,人工用刮刀涂胶。密封膏与混凝土缝面嵌缝饱满,结合牢固;填充外观表面平整、光洁,嵌条均匀、平顺。

4.混凝土施工缝处理

每期混凝土分缝处按施工缝面凿毛处理。一、二期分缝处安装两道20×30BW-Ⅱ型遇水膨胀止水条,止水条间距1 m。

5.埋设件

在贴壁式挡墙高程 45.00 m及46.50 m上每隔4.5 m按梅花形布置安装DN90排水管,排水管末端出口上安装逆止阀。排水管管端靠土质边坡侧外包裹两层无纺布。排水管以5%坡度坡向管端安装。

六、结论

贴壁式混凝土挡墙结构形式为衡重式混凝土结构,其施工核心及难点是二期混凝土坡面的浇筑,施工难度较大,经参建单位共同商讨确定5仓试验仓进行效果比对。经过5仓试验浇筑,确定护坡挡墙混凝土“排模”施工工艺。竖向钢梁中增加 4道“三角支撑”,解决其挠度变形过大问题,并增加横梁一道与一期地锚固定,解决整体变形问题;混凝土坍落度 150 mm~160 mm,浇筑时间控制为7~9 h,混凝土浇筑分层厚度 30 cm;在此基础上,采用透水模板布能够较好地提高混凝土外观质量,有效降低混凝土气泡的产生。改进后的排模施工工艺应用在整个调节池挡墙二期混凝土浇筑施工中,取得了良好的效果,保证了工程质量和工程进度。 ■

[1]项娜,田葛.透水模板布在南水北调配套工程团城湖调节池工程中的应用[J].水利水电技术,2013(10).

[2]郑艳侠,樊博,赵晓芳,等.南干渠工程二衬混凝土气泡成因及控制技术[J].水利水电技术,2013(2).

责任编辑 董明锐

Construction techniques ofattaching concrete retaining walls for regulating pond ofZhengzhou Tuancheng Lake//

Yang Meng

Due to specificity of structure of attaching concrete retaining walls,the construction of regulating pond ofZhengzhou Tuancheng Lake faced greatchallengesand difficulties.Experimentalcomparison had been conducted after consultation with constructors.The construction techniques of interlocking block and molding for attaching concrete retaining walls were determined after experimental pouring in No.5 bin.The improvement of interlocking block and molding helped to accelerate the construction progress and ensure quality of project.

attaching-wall;concrete;interlocking block and molding

TV543

B

1000-1123(2017)02-0034-03

2016-05-26

杨萌,助理工程师。