汽车驻车制动用拉索总成台架试验方法研究

2017-06-29王应国梅宗信夏柏林童正兆谢来恩

王应国,梅宗信,夏柏林,童正兆,谢来恩,何 飞

(1.中国汽车工程研究院股份有限公司, 重庆 401122;2.中国第一汽车股份有限公司 技术中心, 长春 130011;3.宁波汽车软轴软管有限公司, 浙江 宁波 315000;4.重庆海德世拉索系统集团有限公司, 重庆 401120)

汽车驻车制动用拉索总成台架试验方法研究

王应国1,梅宗信1,夏柏林2,童正兆3,谢来恩4,何 飞2

(1.中国汽车工程研究院股份有限公司, 重庆 401122;2.中国第一汽车股份有限公司 技术中心, 长春 130011;3.宁波汽车软轴软管有限公司, 浙江 宁波 315000;4.重庆海德世拉索系统集团有限公司, 重庆 401120)

分析了汽车驻车制动用拉索总成的工作状况和整车基本要求,介绍了台架试验的项目设置理由和试验方法,列出了作为汽车行业标准重要内容的某些考核评价指标,可为驻车用拉索总成的质量控制提供参考。

汽车;驻车制动;拉索总成

驻车制动用拉索总成是驻车制动系统中连接驻车操纵装置(俗称手刹)和制动器的传力部件,国内外几乎所有乘用车和轻微型商用车均采用该结构作为汽车驻车制动的操纵系统[1]。由于国情不同,国外没有统一的行业产品标准,但各整车企业和零部件企业均有其全面的驻车制动拉索总成产品检验标准。我国部分企业也有其全面的产品检验标准,但没有统一的行业标准,各零部件生产企业一般根据整车生产企业的要求进行产品质量检验。国内也有部分企业采用QC/T 29101—1992《汽车用操纵拉索总成》对产品进行评价,但该标准不是针对驻车制动用拉索总成的,因此存在相当的局限性,也容易造成争议。

在此背景下,中国汽车工程研究院股份有限公司向全国全国汽车标准化技术委员会制动分技术委员会提出申请,希望牵头起草驻车制动用拉索总成的汽车行业标准。经层层审批,最后由工业和信息化部“2012年第三批行业标准制修订计划”(编号2012-2142T-QC)得到确认。经过了成立工作组、任务分工、撰写标准验证稿、进行验证试验、提出标准初稿、企业意见反馈、完成征求意见稿、网上征求意见、标准审核、标准批准等程序,中国汽车工程研究院股份有限公司、中国第一汽车股份有限公司技术中心、宁波汽车软轴软管有限公司和重庆海德世拉索系统集团有限公司等单位起草制定了汽车行业标准《汽车驻车制动用拉索总成性能要求及台架试验方法》。

本文分析了汽车驻车制动用拉索总成的工作状况和整车基本要求,研究了各类机械式驻车制动用拉索总成的台架试验方法,电动驻车用拉索总成可参考。

1 产品工况分析和整车基本要求

驻车制动用拉索总成是汽车驻车制动系统中不可缺少的制动元件之一,其典型的实车布置形式见图1。图1中:部分驻车制动系统无A类拉索,操纵装置直接与平衡器相连接;对于布置在操纵装置和中央驻车制动器之间的拉索,归为C类拉索。

1.驻车操纵装置;2.护管接头固定支座;3.A类驻车拉索总成;4.平衡器;5.B类驻车拉索总成,左拉索;6.B类驻车拉索总成,右拉索;7、8.左、右驻车制动器

图1 驻车制动拉索实车布置示意图

驻车拉索的作用就是联合驻车操纵装置和制动器,使已停驶的汽车在各种道路条件下(包括在坡道上)稳定驻车,以及用于行车制动失效等紧急情况下的应急制动。GB 12676—2014《商用车辆和挂车制动系统技术要求及试验方法》对驻车制动系统的一般要求为对M和N类车辆,不论是否与其他制动系统相结合,驻车制动系统应能使满载车辆在18%的上、下坡道上保持静止。对于允许挂接挂车的车辆,牵引车的驻车制动系统应能使满载汽车列车在12%的上、下坡道上保持静止。对O类车辆,挂车装备的驻车制动系统应能在当挂车与牵引车拖挂时使满载挂车在18%的上、下坡道上保持静止。同时,采用手控装置时,施加在控制装置上的力不应超过600 N;采用脚控装置时,施加在控制装置上的力不应超过700 N[2]。一般情况下只有采用机械锁止的办法才能实现,因此驻车制动系统大多采用机械式传动装置[1]。

由产品的使用工况来看,在确定试验项目、试验方法及试验载荷时,需优先考虑满足整车的要求,其次考虑使用过程中的安全性,再考虑其传递的效率。

2 试验项目和试验方法的确定

2.1 行程效率和负载效率

行程效率是输出行程和输入行程的比值,负载效率是输出载荷和输入载荷的比值,这是评价拉索性能的2个重要指标。为检测产品实际行程效率和负载效率与设计值的差距,设置了在常温、低温(-40±2)℃和高温(80±2)℃不同环境温度下的行程效率和负载效率试验,该项目的检测结果往往也是企业最关心的产品性能之一。

在进行行程效率和负载效率试验时,样件应在相应的试验温度环境下放置至少4 h。将样件安装在试验台上,样件的布置宜按实车布置形式进行,当样件无法按实车布置形式安装时,可按图2所示的模拟布置形式进行安装。

1.护管接头固定支座;2.紧固夹具,共6处,共面布置;3.样件;K.样件芯线输入端;L.样件芯线输出端;R.配索半径,护管外径小于或等于10 mm的拉索总成为150 mm,护管外径大于10 mm的拉索总成为200 mm。

图2 样件模拟布置形式示意图

使芯线输入端以不大于50 mm/min的速度拉伸至输入载荷达到(50±5)N,记录此时拉索总成输入端和输出端的位移量。然后芯线输入端以相同的拉伸速度继续拉伸至输入载荷达到规定的试验载荷值或供需双方商定值,记录此时拉索总成输入端和输出端的位移量、输出端的输出载荷,然后缓慢卸载至0。

按式(1)计算行程效率。

(1)

式中:ηx为行程效率 (%);δ0为输入载荷达到50 N时输入端的位移量(mm);δ1为输入载荷达到试验载荷时输入端的位移量(mm);ε0为输入载荷达到50 N时输出端的位移量(mm);ε1为输入载荷达到试验载荷时输出端的位移量(mm)。

按式(2)计算负载效率。

(2)

式中:ηf为负载效率(%);F为输入端试验载荷(N);W为输出端输出载荷(N)。

2.2 无负荷滑动阻力

无负荷滑动阻力是产品某一端在未施加载荷的情况下内侧滑道的摩擦阻力,用于评价移除载荷时的复原性能。当产品的无负荷滑动阻力较大时,一方面对驾驶员的操作感受影响较大,另一方面也会影响驻车制动装置完全解除制动后驻车制动器的复位情况。考虑到车辆在南北地区的使用环境温度差异,对产品的常温、低温和高温无负荷滑动阻力都进行了要求。

在进行无负荷滑动阻力试验时,样件布置同本文2.1节。将芯线输出端处于自由状态,以不大于50 mm/min的速度拉动拉索芯线输入端匀速移动,直至工作行程终止为止,记录此过程中的最大拉力。再将芯线输入端处于自由状态,以不大于50 mm/min的速度拉动拉索芯线输出端匀速移动,直至工作行程终止为止,记录此过程中的最大拉力。取上述两次结果中的最大值即为无负荷滑动阻力。

2.3 残余力和弹性变形

当汽车长下坡制动或频繁制动后,制动器处于高温状态,如果此时汽车在坡道上实施驻车,倘若拉索产品弹性变形很小或绝对刚性,当制动衬片、制动盘、制动蹄等元件冷却收缩变形后,驻车制动力就会迅速降低,引发驻车不安全的问题。因此,引入了残余力试验项目,即要求产品具备一定的弹性变形,以保证制动元件冷却收缩变形后仍具备一定的驻车能力。由于产品芯线结构、护管材料等的差异,各类产品的弹性性能不一样。在驻车操纵装置行程一定的情况下,产品过大的弹性变形,必然导致驻车制动力的不足,对弹性变形的最大值必须加以限制。所以就设置了弹性变形试验。

在进行残余力和弹性变形试验时,样件布置同本文2.1节。在芯线输入行程处于工作行程的70%~80%范围内将芯线输出端刚性固定。以不大于50 mm/min的速度拉伸拉索总成芯线输入端,当输入载荷达到规定的试验载荷的1.5倍时,保持该载荷10 s,对拉索总成进行预拉伸,然后卸载至0。以不大于50 mm/min的速度拉伸拉索总成芯线输入端,当输入载荷达到规定的试验载荷的1.02~1.03倍时,保持该载荷10 s,然后以相同的速度卸载。共进行5次,记录第5次加、卸载过程中拉索总成输入端的位移和输入载荷的关系曲线,见图3。根据所记录的试验曲线,在加载曲线上分别确定输入载荷为50 N和试验载荷时所对应的拉索总成输入端的位移量s1和s2,在卸载曲线上确定输入端的位移量s2为0.5 mm时所对应的输入载荷Q即为残余力。

图3 残余力和弹性变形测量曲线示例

按式(3)计算弹性变形。

(3)

式中:E为弹性变形(%);s1为加载过程中输入载荷为50 N时所对应的拉索输入端的位移量(mm);s2为加载过程中输入载荷达到试验载荷时所对应的拉索输入端的位移量(mm);L为样件直线放置状态下芯线的实测总长度米(mm)。

2.4 芯线与芯线接头连接拉脱力

考核目的是检查产品芯线与芯线接头的连接可靠性。

在进行芯线与芯线接头连接拉脱力试验时,将样件的芯线接头安装在拉力试验机上,以不大于50 mm/min的速度进行拉伸,直至芯线与芯线接头发生脱落,记录最大的拉力值。

2.5 护管与护管接头连接拉脱力

考核目的是检查产品的护管与护管接头的连接可靠性。在进行护管与护管接头连接拉脱力试验时,将样件的护管接头安装在拉力试验机上,以不大于50 mm/min的速度进行拉伸,直至护管与护管接头发生脱落,记录最大的拉力值。

2.6 工作耐久性

产品连续工作后,应保证其基本的功能仍未失效,为了检查产品连续工作的能力,设置了工作耐久性试验。

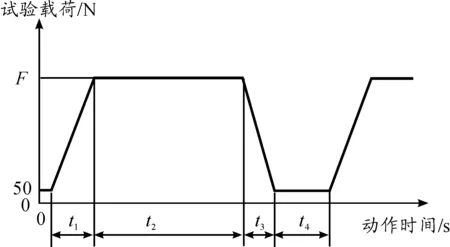

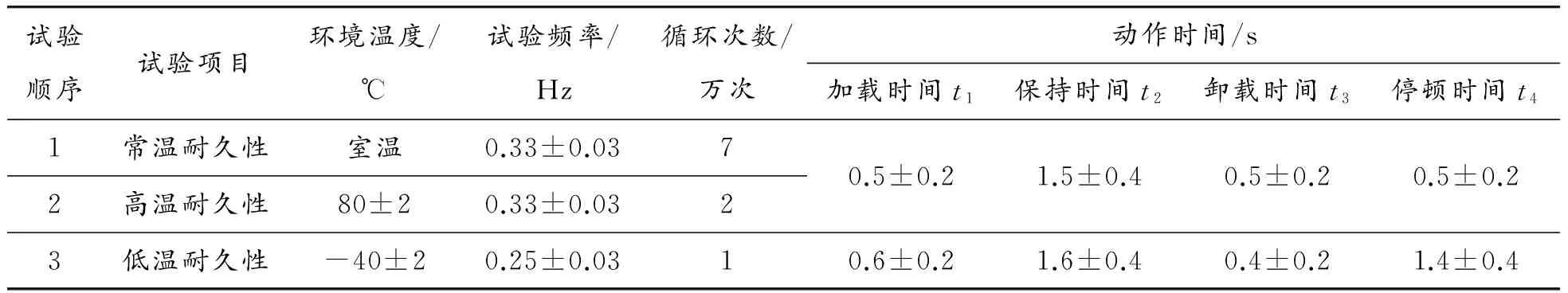

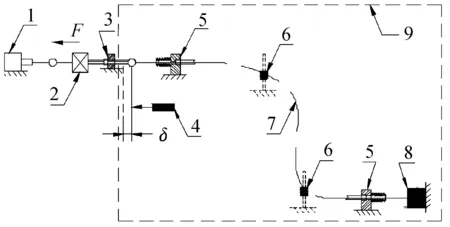

进行工作耐久性试验时,样件布置同本文2.1节。试验原理参见图4。工作耐久性试验顺序和试验条件见表1,试验载荷与动作时间之间的关系见图5。

试验结束后,检检查样件是否出现芯线断裂、接头脱落、实车紧固元件拉裂和护管表面龟裂等异常。分别复测常温行程效率和负载效率、常温无负荷滑动阻力、残余力和弹性变形。

1.驱动装置;2.输入力传感器;3.输入位移传感器;4.护管接头固定夹具;5.实车紧固元件固定夹具;6.样件;7.负载装置;8.环境箱;F.输入力;δ.输入位移

注:当传感器使用条件受限时,可将传感器布置在环境箱外部。

图4 工作耐久性试验原理示意图

图5 工作耐久性试验载荷与动作时间的关系

试验顺序试验项目环境温度/℃试验频率/Hz循环次数/万次动作时间/s加载时间t1保持时间t2卸载时间t3停顿时间t41常温耐久性室温0.33±0.0372高温耐久性80±20.33±0.0320.5±0.21.5±0.40.5±0.20.5±0.23低温耐久性-40±20.25±0.0310.6±0.21.6±0.40.4±0.21.4±0.4

2.7 蠕变试验

考核目的是检查产品装车后,在长时间的驻车工况下,尤其是在经历较大的昼夜温差情况下产品驻车能力的可靠性。

进行蠕变试验时,样件布置同本文2.1节,试验原理示意图见图6。在芯线输入行程处于工作行程的70%~80%范围内将芯线输出端刚性固定。

1.驱动装置;2.输入力传感器;3.芯线输入位移锁止机构;4.输入位移传感器;5.护管接头固定支座;6.实车紧固元件固定夹具;7.样件;8.芯线输出端固定夹具;9.环境试验箱;F.输入力;δ.输入位移

图6 蠕变试验原理示意图

以不大于50 mm/min的速度拉伸拉索总成芯线输入端,当输入载荷达到规定的试验载荷的1.5倍时,保持该载荷10 s,对拉索总成进行预拉伸,然后卸载至0。以不大于50 mm/min的速度拉伸芯线输入端,当输入载荷达到规定的试验载荷时,保持该载荷15 s,并记录此时拉索输入端的位移和输入载荷F0。通过锁止机构将拉索总成芯线输入端锁止在此位置,使芯线输入端在此位置保持不变。

启动环境箱温度控制装置,使环境箱内的温度按图7所示进行变化。一个温度循环的时间为24 h,共进行10个循环。

图7 蠕变试验环境箱温度循环曲线

温度循环结束后,待样件冷却到室温后,解除芯线输入端锁止机构的锁止,将输入端的位移调整到记录输入载荷F0时对应的位置,误差不应超过±0.04 mm,保持该位置15 s后记录输入端的输入载荷F1。

按式(4)计算样件的蠕变率。

(4)

式中:ξ为蠕变率(%);F0为蠕变试验开始时的输入载荷(N);F1为蠕变试验结束时的输入载荷(N)。

2.8 耐腐蚀性

考核目的是检测产品的耐腐蚀性能以及产品耐腐蚀试验后的安全性能。

试验时,将样件按供需双方商定的状态或按直径(400±50)mm 、360°盘绕后放入盐雾试验箱内。按GB/T 10125—2012《人造气氛腐蚀试验 盐雾试验》[3]规定的中性盐雾试验方法进行96 h(或供需双方商定的试验时间)的连续喷雾试验。试验结束后,取出样件,在室内自然干燥0.5~1 h,然后用温度不高于40 ℃的清洁流水轻轻清洗以除去样件表面残留的盐溶液,在2 min内用空气吹干,检查样件金属件外表面的腐蚀情况。再按图2布置要求安装样件,在芯线输入行程处于工作行程的70%~80%范围内将芯线输出端刚性固定,在样件的输入端施加芯线与芯线接头拉脱力设计值80%的载荷并保持30 s,检查样件是否出现芯线断裂、接头脱落和实车紧固元件拉裂等损坏。

3 验证试验和性能要求指标的确定

验证试验共收集了8个知名企业的典型产品,其中国外3个,国内5个。前后共进行了18个月的台架验证试验,并对所获得的大量验证数据进行了分析与比对。标准起草小组将国外知名企业技术规范中有关的性能指标作为参考点,将测得数据与之比较,再将国内企业产品数据与国外企业产品数据进行比较,结合梅宗信等[4]确定的6个指标确定原则,初步确定了性能要求的具体指标。然后组织召开了由部分使用单位和生产单位为主体的标准研讨会,广泛听取他们的意见,并将合理的建议和意见采纳到标准中。随后,又通过全国标准化委员会的网站进行了一个月的征求意见,并同样将合理的建议和意见采纳到标准中。以下是一些性能指标说明。

3.1 行程效率和负载效率

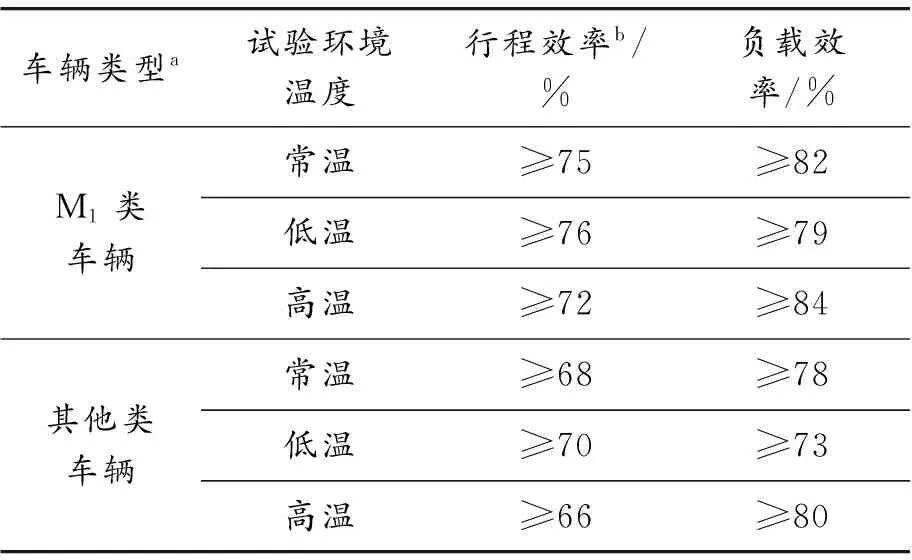

样件的行程效率和负载效率应满足如下要求:

1) 按实车布置形式进行试验时,其常温、低温及高温行程效率和负载效率由供需双方商定;

2) 按模拟布置形式进行试验时,手操纵拉索总成的行程效率和负载效率应满足表2要求,脚操纵拉索总成的行程效率和负载效率由供需双方商定。

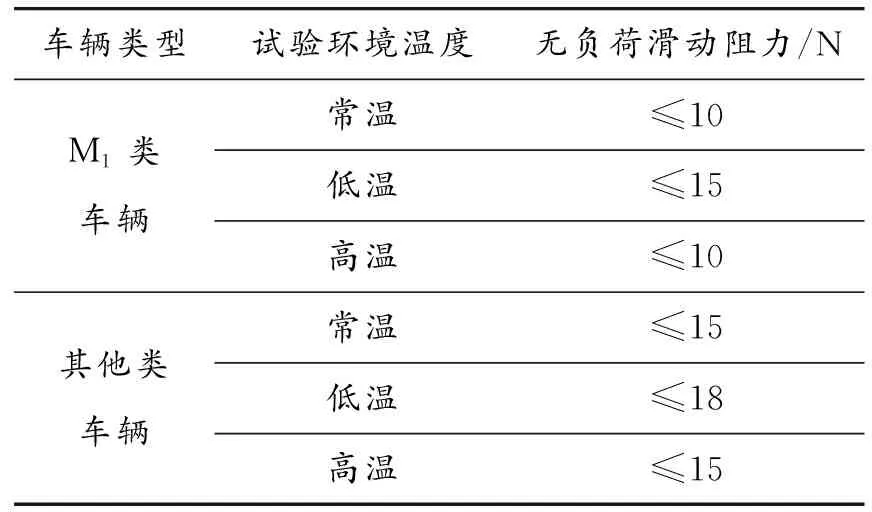

3.2 无负荷滑动阻力

样件的无负荷滑动阻力应满足如下要求:

1) 按实车布置形式进行试验时,其无负荷滑动阻力由供需双方商定;

2) 按模拟布置形式进行试验时,手操纵拉索总成的无负荷滑动阻力应满足表3要求,脚操纵拉索总成的无负荷滑动阻力由供需双方商定。

表2 行程效率和负载效率要求(模拟布置形式)

a车辆类型按GB/T 15089[5],下同。

b当拉索长度超过2 m时,行程效率要求由供需双方商定。

表3 无负荷滑动阻力要求(模拟布置形式)

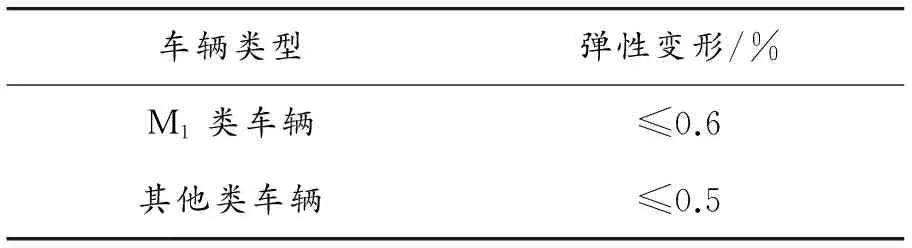

3.3 残余力和弹性变形

样件的残余力不应低于试验载荷的75%或由供需双方商定,手操纵拉索总成的弹性变形应满足表4要求,脚操纵拉索总成的弹性变形由供需双方商定。

表4 弹性变形要求

3.4 芯线与芯线接头连接拉脱力

样件的芯线与芯线接头连接拉脱力应满足表5要求或由供需双方商定。

3.5 护管与护管接头连接拉脱力

样件的护管与护管接头连接拉脱力应满足表6要求或由供需双方商定。

表5 芯线与芯线接头连接拉脱力

注:表中未列芯线直径的拉脱力,由供需双方商定。

表6 护管与护管接头连接拉脱力要求

3.6 工作耐久性

工作耐久性试验后,样件不应有芯线断裂、接头脱落和实车紧固元件拉裂和护管表面龟裂等异常。其相关性能应满足如下要求:

1) 常温行程效率和负载效率不应低于工作耐久性试验前的90%;

2) 常温无负荷滑动阻力不应大于工作耐久性试验前的80%;

3) 残余力和弹性变形应满足本文3.3节要求。

3.7 蠕变试验

M1类车辆样件的蠕变率不应大于20%,其他类车辆样件的蠕变率不应大于25%。

3.8 耐腐蚀性

按中性盐雾试验后,样件外表面不应有一个以上直径大于2 mm的腐蚀点;按要求进行强度试验后,样件不应有芯线断裂、接头脱落和实车紧固元件拉裂等损坏。

4 结束语

通过大量的验证试验和广泛征求意见,本文提出的汽车驻车制动用拉索总成的台架试验方法及性能要求可作为生产企业和使用单位进行质量控制的参考。

[1] 陈家瑞.汽车构造:下册[M].2版.北京:机械工业出版社,2005:310-313.

[2] GB 12676—2014,商用车辆和挂车制动系统技术要求及试验方法[S].[3] GB/T 10125—2012,人造气氛腐蚀试验盐雾试验[S].

[4] 梅宗信,傅勇,郑文荣.汽车防抱制动系统液压电磁调节器台架试验方法的探讨[J].汽车工程,2010(4):314-319.

[5] GB/T 15089—2001,机动车辆及挂车分类[S].

(责任编辑 刘 舸)

Research on the Bench Test Methods for Parking Brake Cable Assembly

WANG Ying-guo1,MEI Zong-xin1,XIA Bo-lin2,TONG Zheng-zhao3,XIE Lai-en4,HE Fei2

(1.China Automotive Engineering Research Institute Co., Ltd., Chongqing 401122, China; 2.Research & Development Center, China FAW Co., Ltd., Changchun 130011, China; 3.Ningbo Auto Cable Controls Co., Ltd., Ningbo 315000, China; 4.Chongqing HI-LEX Cable System (Group) Co., Ltd., Chongqing 401120, China)

The working conditions and basic requirements in the vehicle of parking brake cable assembly are analyzed, and the reasons for those bench test items and corresponding test methods are presented, and some of checking indicators as the important part of automotive industry standard are given.

automobile; parking brake; cable assemble

2017-01-03 基金项目:工业和信息化部资助项目(2012-2142T-QC)

王应国(1981—),男,硕士,工程师,主要从事汽车制动系统零部件试验和试验设备开发研究,E-mail:WangYingguo@caeri.com.cn。

王应国,梅宗信,夏柏林,等.汽车驻车制动用拉索总成台架试验方法研究[J].重庆理工大学学报(自然科学),2017(5):22-28.

format:WANG Ying-guo,MEI Zong-xin,XIA Bo-lin,et al.Research on the Bench Test Methods for Parking Brake Cable Assembly[J].Journal of Chongqing University of Technology(Natural Science),2017(5):22-28.

10.3969/j.issn.1674-8425(z).2017.05.004

U463

A

1674-8425(2017)05-0022-07