煤制合成气深度净化技术在国内外的研究进展

2017-06-28王先厚张清建孔渝华

雷 军,王先厚,张清建,孔渝华

(华烁科技股份有限公司 工业气体净化精制及利用湖北省重点实验室,湖北 武汉 430074)

专 题 综 述

煤制合成气深度净化技术在国内外的研究进展

雷 军,王先厚,张清建,孔渝华

(华烁科技股份有限公司 工业气体净化精制及利用湖北省重点实验室,湖北 武汉 430074)

随着工业装置的大型化,深度净化技术越来越重要,本文介绍了目前国内外4种深度净化工艺及其开发单位和工业应用情况,对已进行工业应用的核心催化剂进行了梳理。

煤制合成气;深度净化;水解;加氢;催化剂

doi:10.3969/j.issn.1004-8901.2017.03.001

我国是一个农业大国,一直以来,氮肥行业长期制约着我国农业的发展。上世纪八九十年代,国内氮肥甲醇行业普遍采用粗脱硫,脱硫后总硫1~10×10-6,直接导致联醇及甲醇合成催化剂寿命只有2~3个月。针对这种情况,山西科灵、湖北省化学研究所等国内开发单位在精脱硫理论和工业应用方面做了大量卓有成效的工作,湖北省化学研究所提出了合成气中总硫(煤基中主要是H2S、COS、CS2)≤0.1×10-6的精脱硫指标,并针对不同工况提出JTL-1、JTL-4和JTL-5三大精脱硫工艺,解决了以煤为原料合成气中的精脱硫问题。上世纪九十年代以来,三大精脱硫工艺在全国几乎所有中小型氮肥、甲醇厂中得到应用,有效地保护了下游联醇催化剂、甲醇催化剂及甲烷化催化剂,实现了煤化工领域联醇催化剂寿命3年8个月、甲醇催化剂寿命5年、甲烷化催化剂寿命10年的世界纪录,大大促进了我国氮肥、甲醇行业的发展。

本世纪以来,随着煤炭行业“黄金十年”的发展,煤化工得到了长足发展,甲醇装置日益大型化,随着甲醇向下游产品链延伸,甲醇装置规模从先前小于20万t/a扩大到50万~100万t/a,中天合创甲醇规模达360万t/a,除此之外,煤制天然气(SNG)、煤制油、煤制乙二醇等新型煤化工如雨后春笋般发展起来。这些大型装置均采用新型煤气化技术,配套使用低温甲醇洗工艺进行合成气净化。之前普遍认为低温甲醇洗能保证合成气总硫达到≤0.1×10-6的标准,华烁科技股份有限公司对上海、陕西、山西、内蒙古、河南、贵州等地十多家大型装置低温甲醇洗工艺出口硫化物进行了现场测定,发现硫化物经常超标(>0.1×10-6),有时高达0.6×10-6,由此可见,低温甲醇洗工艺后的进一步净化十分必要。

国外公司在低温甲醇洗后通常采用保护床保护下游核心催化剂,鲁奇公司拥有甲醇合成工艺及SNG工艺专利技术。据介绍,他们使用保护床能达到2个目的:①当低温甲醇洗工况发生波动时,低温甲醇洗出口总硫超标(0.1~0.6×10-6),有时甚至超标严重,保护床能将超标的硫化物脱除,保护下游催化剂;②当低温甲醇洗出口稳定≤ 0.1×10-6,保护床能将总硫脱除至≤0.01×10-6,延长下游催化剂寿命。

深度净化的概念是在常温精脱硫的基础上提出的,相对于常温精脱硫0.1×10-6的指标,深度净化指标为0.01×10-6,即10×10-9,合成气经过深度净化后,下游催化剂硫中毒问题得到较大程度缓解。一般认为硫中毒为累积中毒,华烁科技股份有限公司研究人员通过对失活甲醇催化剂的研究发现,甲醇催化剂吸硫量达0.16%时,催化剂失活,他们通过进一步计算发现,甲醇催化剂寿命要达到5~6年,入口合成气总硫含量必须≤10×10-9。

近些年来,国内对深度净化的必要性有了较深的认识,对技术本身和经济性也做了许多研究[1-4]。目前,国内外的深度净化工艺有以下4种:①深度水解串深度精脱硫工艺;②水解转化吸收型工艺;③加氢转化吸收型工艺;④硫、氯、氧同时脱除工艺。下面对以上4种工艺及其开发单位、工业应用情况分别进行介绍。

1 深度水解串深度精脱硫工艺

深度水解串深度精脱硫工艺,顾名思义,这个工艺由2种催化剂组成。首先,COS深度水解催化剂将低温甲醇洗出口的微量COS进一步水解转化为H2S;随后,H2S深度精脱硫剂将低温甲醇洗出口的微量H2S和深度水解COS产生的H2S脱除。这个工艺为我国独创,国外没有同类型工艺。

这个工艺有两个难点:①微量COS的水解转化。普通COS水解催化剂使用工况中COS含量和水含量均较高,分别为ppm级和百分级含量,而深度水解催化剂使用工况中COS含量一般<0.1×10-6,水含量一般也只有几百ppm(甲醇合成压力一般为6.0~9.0MPa,水需外界补加,考虑到水的分压,一般水含量为100~500×10-6),在此条件下要达到出口COS<5μg/L指标,COS转化率必须>90%,甚至>95%,难度很大;②高空速。考虑到高压设备的成本,催化剂装填量有限,一般采用4 000~10 000h-1高空速,在此条件下,COS水解和H2S脱除的接触时间和普通精脱硫采用的500~1 000 h-1大幅度下降。也因为这两个难点,普通的COS水解和H2S精脱硫剂无法使用,水解转化精度和H2S脱除精度均无法达到要求。

华烁科技股份有限公司(原湖北省化学研究院)开发了EH-5 COS深度水解催化剂串HTS-2深度精脱硫剂工艺,2008年申请了中国专利CN200810046867.5,并在南非和澳大利亚获得专利授权,目前,这个工艺在我国新疆广汇、新能能源、内蒙久泰、黑龙江华本、青海盐湖等大型甲醇装置中得到了应用,取得了巨大的经济效益和社会效益,为在南非、澳大利亚进行工业应用打下了良好基础。

2 水解转化吸收型工艺

本工艺只采用1种催化剂,同时具有水解转化COS和脱除H2S两种功能。在第1种工艺中,COS深度水解催化剂典型设计空速10 000 h-1;在第2种工艺中,H2S深度精脱硫剂典型设计空速6 000 h-1,同等条件下,水解转化吸收型工艺催化剂装填量只有深度水解串深度精脱硫工艺的2/3,和第1种工艺相比,本工艺简单,催化剂装填量小,设备投资大幅减少,同时,床层阻力降也会明显降低。这种工艺操作温度一般在200℃左右,一般使用寿命为3年。

Topsφe依靠这个保护床工艺,配合其甲醇合成工艺,占据了国内很大的甲醇合成工艺市场份额,从早期引进的20万~30万t/a甲醇装置到现在的50万~100万t/a装置都有。其中,HTZ-4是Topsφe保护床工艺中采用的核心催化剂,其采用活性氧化锌,添加特种助剂,具有水解转化COS和脱除H2S两种功能。

Johnson Matthey也开发出Puraspec 2020工艺,也是运用水解转化吸收原理同时脱除COS和H2S,据了解,国内装置较少使用该工艺。

除了上面两家国外公司,国内华烁科技股份有限公司开发出EZX-3转化吸收型深度净化精脱硫剂,在国内市场得到了成功应用,目前已在贵州天福20万t/a甲醇装置和贵州金赤30万t/a甲醇装置上取代了原有Topsφe公司HTZ-4深度净化剂,2016年在神华宁煤新建100万t/a甲醇装置上采用,并已在阳煤集团深州化工22万t/a乙二醇装置中成功应用,出口的COS和H2S均<5×10-9,成功保护了下游甲醇合成和乙二醇核心催化剂。

3 加氢转吸收型工艺

上述两种深度净化工艺完全能解决低温甲醇洗出口合成气中带有COS和H2S的问题,经过几十套大型甲醇装置验证,能有效保护下游催化剂,但一些装置因使用煤种不同,其低温甲醇洗出口物中除COS和H2S外,还含有硫醇,有的厂家经过测定后发现硫醇含量达0.6×10-6,采用上述两种工艺无法脱除硫醇,也就无法保证下游催化剂免遭硫中毒。

加氢转化吸收型工艺是在催化剂上添加有助于硫醇加氢的活性组分,该活性组分也可以将COS氢解为H2S,并同时将H2S脱除,该工艺不但能解决硫醇难以脱除的难题,还有一个上述两种工艺无法比拟的优势:上述两种工艺均采用水解原理转化COS,而低温甲醇洗出口基本是干气,采用上述两种工艺必然要补水,但水的添加一方面会导致工艺复杂性增加,同时必须确保添加的水气化;另一方面,水还是甲醇合成催化剂的毒物,同时也是煤制乙二醇中DMO合成及加氢催化剂的毒物,而采用加氢转化吸收工艺,可避免向系统中补水。

开发此工艺的Topsφe公司已在一些甲醇装置采用了该工艺,工艺的核心是催化剂,Topsφe的相关催化剂有HTZ-3、HTZ-5及改进了的HTZ-31、HTZ-51等型号,均宣称具有加氢转化脱硫功能,该工艺也已在许多不含硫醇的甲醇装置中采用,避免了往装置中补水。

国内开发此工艺的是华烁科技股份有限公司,其开发的EZX-4深度净化精脱硫剂具有加氢转化脱硫功能,能将合成气中的硫醇加氢合成为H2S后一并脱除,如工艺中含水,其还同时具备水解COS的功能,确保经过加氢净化后合成气中的硫醇、COS及H2S均被有效脱除。

4 硫、氯、氧同时脱除工艺

上述3种工艺均考虑解决合成气中的硫化物,但一些工况的合成气中还有其他杂质需要脱除,如氯、氧等,Davy公司针对这些工况开发了硫、氯、氧同时脱除保护床工艺。

前些年,国内煤制天然气(SNG)项目得到大力发展,大唐克旗、庆华新疆伊犁及内蒙汇能等多套SNG项目已投产,还有近60个煤制气项目正在建设或进行前期工作。由于Lurgi加压煤气化技术具有煤气中甲烷含量高的优点,虽然其废水难以达标排放,大部分SNG装置均采用Lurgi炉造气,其粗煤气中设计O2含量<0.4%,据用户反映含有0.2%~0.3%的O2,经过变换、低温甲醇洗等工段后可能还含有一定量的O2需要进一步脱除,国内许多SNG装置采用Davy公司开发的甲烷化工艺,其开发的Davy保护床工艺作为甲烷化工艺的一部分保护甲烷化催化剂,据Davy介绍,这种工艺能同时脱除合成气中的硫、氯、氧,保护下游甲烷化催化剂。

华烁科技股份有限公司也对这种工艺进行了深入研究,这种工艺能对合成气中微量的硫、氯、氧进行深度净化,工艺难点在于需要避免发生甲醇合成反应。

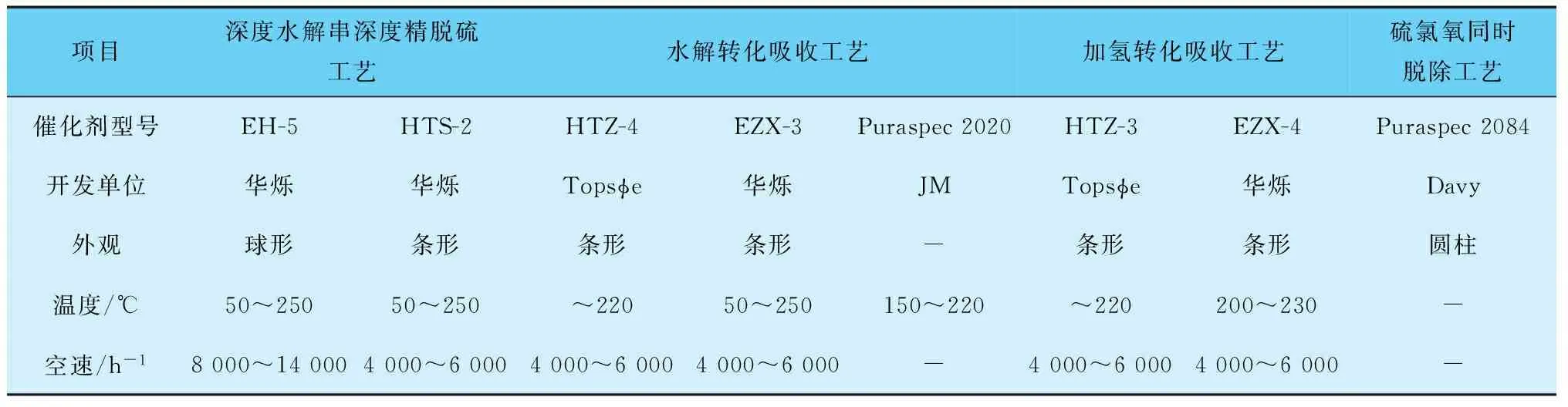

上述4种深度净化工艺所采用的典型深度净化剂及其工业应用条件见表1。

表1 4种工业用典型深度净化剂汇总表

5 结语

(1)煤制甲醇、SNG、煤制油、煤制乙二醇装置大型化是提升装置技术经济指标的重要途径,为实现大型化装置运行达到“安、稳、长、满、优”,需要对低温甲醇洗出口合成气进行深度净化。

(2)以上4种深度净化工艺分别针对不同工况开发,其中前3种得到了大规模工业应用,技术较为成熟,第4种工艺目前使用较少,还需要进一步通过工业应用验证其可靠性。

(3)除第1种工艺为我国自主开发外,后3种工艺均是国外技术主导,国内开发单位还需进一步技术创新,这方面华烁科技股份有限公司做了一些有益的探索。

(4)深度净化工艺的核心催化剂同时具有多种净化功能,是未来的发展方向,国内开发单位需在此方面多下功夫。

[1]李喜云,雷军,张清建.合成气深度净化技术及其经济性分析[J].天然气化工(C1化学与化工),2013,38(1):69-71.

[2]徐京磐.煤基氮肥甲醇生产中深度净化技术综述(上)[J].氮肥技术,2012,33(6):1-6.

[3]徐京磐.煤基氮肥甲醇生产中深度净化技术综述(下)[J].氮肥技术,2013,34(1):6-12.

[4]毕凤云,徐燕杰,仉涛,等.合成气深度净化脱硫工艺的设计及工业应用[J].山东化工,2015,44(21):162-163,167.

Research Progress of Coal-made Syngas Deep Purification Technology at Home and Abroad

LEI Jun,WANG Xian-hou,ZHANG Qing-jian,KONG Yu-hua

(HaisoTechnologyCo.,Ltd.,HubeiIndustrialGasPurificationRefiningandUtilizationKeyLaboratory,WuhanHubei430074,China)

With the large-scale trend of industrial devices,deep purification technology becomes more and more important. This paper introduces the current four kinds of deep purification processes at home and abroad,along with their development units and industrial applications,and also analyzes the core catalysts of deep purification processes which have been applied.

synthesis gas from coal;deep purification;hydrolysis;hydrogenation;catalyst

国家863高技术研究发展计划“典型有毒有害工业废气净化关键技术及工程示范”(2008AA062602),湖北省自然科学基金项目“电石尾气净化分离制乙二醇的研究”(2015CFA162)。

雷军(1976年—),男,湖北武汉人,2004年毕业于湖北省化学研究院应用化学专业,硕士,副研究员,现主要从事工业催化剂及气体净化剂的研究开发工作。

10.3969/j.issn.1004-8901.2017.03.001

TE665.3

A

1004-8901(2017)03-0001-03

2017-02-27