浅谈翻转拼台设计及BASE板框架结构改进

2017-06-27洪俊傅伟陈周生程芝群

洪俊 傅伟 陈周生 程芝群

摘 要:文章介绍一种翻转式双面安装工装夹具的柔性侧围生产线拼台,并主要介绍其中BASE板结构设计及使用有限元对BASE板框架进行静力分析,对原BASE板中设计不合理的地方提出改进方案。为后续BASE板框架结构设计提供理论依据和实践经验。

关键词:BASE结构;工装夹具;结构改进

近两年随着汽车销量市场火爆,主机厂乘势加快车型快速研发及生产,越来越多的新型生产设备投入生产线。随之而来的对在利用有限场地生产更多的车型并尽可能少投资设备的需求也越来越紧急且重要,柔性制造也就顺理成章地被各主机厂重视起来,与柔性制造相关的设备也逐渐被大量使用,同时柔性制造也是中国制造2025提倡的方向之一。翻转式AB两面工装平台也属于柔性制造中的一种,此结构利用在一个BASE板的两面都安装上可以整体切换的工装夹具,达到可以柔性生产多种车型目的,简而言之就是一个可以快速适应多种产品生产的夹具平台;其原理是在BASE板的其中一个面上安装工装夹具,以生产一个车型产品;在BASE板另一面上安装另外一种车型工装夹具可以准备着随时生产另外一种车型产品。这样的一条翻转BASE板AB面工装平台生产线可以满足在一条生产线上快速生产2种不同车型,并且通过整体切换BASE板面上的工装达到生产多种车型目的。翻转式AB面BASE板工装夹具生产线不仅节约空间,也节省设备成本,同时不影响后继新车型的工装开发、验证,因此类似AB面BASE板柔性生产线应用将会更广泛。

本文主要探讨白车身侧围生产线中的翻转拼台AB面BASE板结构设计并借助于CAE做结构刚性分析,以实际3坐标测量值验证在BASE板的结构刚性不足并与CAE的分析结果比较,最后用CAE分析探索类似AB面翻转BASE板结构的优化方案,并给出以后BASE板设计优化方向。

1 翻转拼台主要组成

翻转式AB侧围柔性生產线其中一个拼台主视图如图1所示(翻转式AB侧围柔性生产线其他的拼台与此拼台结构一致,所以仅用一个拼台来做说明);AB翻转式侧围拼台柔性生产线结构主要由以下几大系统组成:(1)AB面BASE板框架结构;(2)支撑座;(3)翻转驱动装置;(4)工装夹具;(5)电气控制调水平装置;(6)锁定装置。

1.1 AB面BASE板框架结构

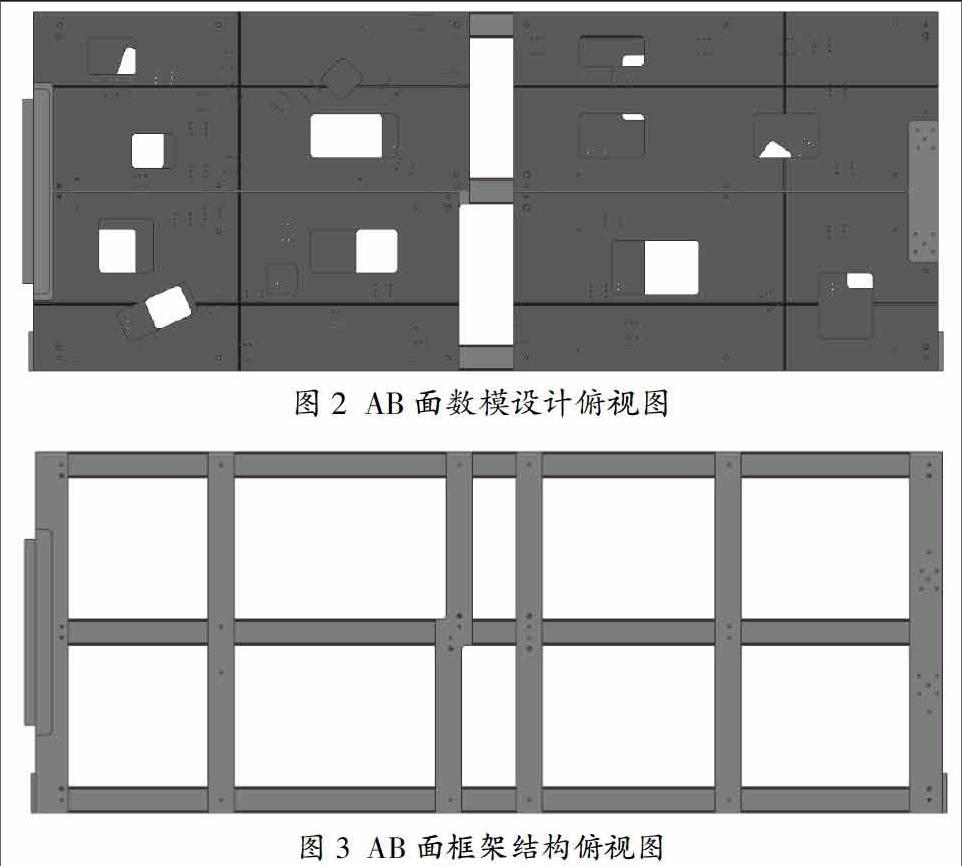

AB面BASE板框架是翻转式AB侧围柔性生产线拼台核心结构件,拼台工装单元都安装在这个承重框架上,如图2所示。AB面BASE板框架决定工装夹持车身零件精确性、稳定性。故BASE板框架的刚度直接影响到车身侧围焊接的尺寸合格率。整个BASE板框架最初版结构如下图3所示。

如图2所示,设计AB面BASE板框架长、宽、高分别为4200mm,1650mm,250mm;安装工装钢板尺寸1950mm×1650mm×20mm, 长条钢板安装板(图3)1650mm×120mm×20mm,方钢尺寸120mm×80mm×6mm;平台总重约3500kg。

1.2 支撑架结构

支撑架有左右两边钢构组成,钢构底部由可调螺钉调节高度。左边支撑架由厚30mm钢板拼焊而成,右边支撑架由于要承受翻转驱动装置故右边结构需要比左边更结实。右边支撑架采用150mm×150mm×6mm的方管及16mm厚钢板作为辅助支撑。

1.3 翻转驱动装置

此翻转驱动装置由1:150减速比齿轮箱及驱动装置组成;驱动装置通过减速箱把安装在左右支撑架轴承座上的AB面BASE板框架进行往复180°翻转。

1.4 工装夹具

AB两面分别有34套及35套工装夹具组成,A面工装总重约780kg,B面工装总重约820kg,其重心位置在平台中心偏向车体尾部;

1.5 电气控制调水平装置

当AB面开始翻转并快到位时,就需要电气控制调水平装置自动引导并固定AB面框架在水平位置,保证在混批生产2种车型时AB面工装来回切换的重复位置精度;

1.6 锁定装置

当AB面翻转到位并被电气控制调水平后,锁定装置把AB面位置最终锁定,并承受相应的压力。

2 AB面框架结构简化建模、CAE分析、实际测量结果

由于翻转拼台最主要并且能保证生产过程中侧围产品的尺寸稳定性的就是AB面BASE板框架,故以下将重点对BASE板结构存在问题及结构优化分析做详细说明。

2.1 AB面框架结构实际存在问题

在用3坐标测量后,如下图4所示框架红色区域最大形变量有2.009mm(如图5 三坐标测量的数据:Y向坐标值所示),局部形变过大导致在现场安装完后时需更多的时间进行现场调整、整改;因此引入CAE后,能在设计之初找到结构刚性判断依据及一些关键参数,并对后续框架设计改进提供理论基础、实践经验;

2.2 AB面框架结构建模

按照加工数模来做CAE不仅时间成本及硬件成本需求很大,而且所得数据对精度贡献微乎其微,故需要对原设计的AB面框架结构数模进行简化及优化处理;简化后的BASE板数模如下图6所示。

2.3 有限元模型建立

在划分网格前先对模型进行预处理:选好材料参数,这里选择普通碳钢Q235,选定弹性模量2.065e5Mpa,泊松比0.3,材料密度7850kg/m3;对AB面分别加载均布820kg及780kg;设定重力方向;设定好边界条件;将上述简化后数模按照步骤开始做网格划分,并优化局部网格精度;网格划分,网格划分结果如图7所示。整个模型共生成271781个单元。根据以上步骤得出结构位移云图,如图8所示。

按照图8所示,最大位置在图形中央位置A区域内,Y方向变形位移为1.217mm;考虑到还有焊接质量、安装装配质量及轴承间隙等影响,实际AB板的变形位移量将会更大。由于此CAE分析是在加工完成后才做的,因此没有用CAE结果指导原设计方案改进,导致现场安装、调试、整改时花费大量时间。但从CAE提供的BASE板变形数据结果上看,虽然结果与实际3坐标测量的数据(图8所示)有出入,但是考虑到分析过程中没有计算到额外重量及加工、装配条件,这个分析结果还是有指导意义的,并且所显示的最大位移区域与3坐标测量值显示的区域一致。因此,CAE对于此AB板结构设计的意义将是用于在设计前期就用CAE对设计的设备结构刚度进行校核分析,在达到位移要求的设计量后才能加工,减少现场安装调试时间。

2.4 对后续框架设计提出的优化方向及相应分析结果

由图8 Y向位移云图可知,刚性薄弱的地方出现在BASE板中部,与力学分析认知一致,故加强中间横梁的刚性是解决主要方式。改进设计如下:(1)增加一根纵梁,并把原贴在横梁上的板改为贴在纵梁上,以加强纵梁刚性;(2)在纵梁中部贴板(此加强板可以进一步优化减重设计);(3)把原整块的夹具安装板进一步挖空、减重,仅留下安装工装夹具区域;BASE板改进结构如下图9所示,并对新结构按照同样的条件做CAE分析;新结构结果在Y方向的位移量为0.2508mm,是原设计的结构变形量约20%;改进结果还是较为满意的,并继续按照这个方向改进,不仅可以保持BASE相对重量变化不大,还能大幅减少形变。

3 结束语

本文主要对一种翻转式AB面侧围柔性生产线拼台中的BASE板框架结构存在的刚性问题进行分析,建立BASE板框架简化数模,并使用CAE进行刚度分析,找出问题的原因,并提供优化后的设计方案。从最初设计框架的实际测量数据显示,虽然BASE板的强度和刚度都没有超过材料的屈服强度,但是对于生产工艺中要求的BASE板框架结构不仅满足材料强度,更重要的是满足整体刚度,而CAE提供了方便、快捷、准确的计算出结构刚度方法并提供改进方向。经过此次设计、安装、整改验证,为后续类似翻转AB面BASE板框架结构设计、制造及改进提供了较好的理论依据及实践经验。

参考文献

[1]闻邦椿.机械设计手册(第5版)[M].北京:机械工业出版社,2010,1.

[2]中国机械工程学会焊接学会.焊接手册(第3版)[M].北京:机械工业出版社,2007,10.

[3]吴宗泽,罗圣国.机械设计课程设计手册(第2版)[M].北京:高等教育出版社,1999.

[4]陈超祥,胡其登.SOLIDWORKS simulation 高级教程(2016版)[M].北京:机械工业出版社,2016,7.

作者简介:洪俊(1982,11-),男,广西柳州人,上汽通用五菱汽车股份有限公司工程师,主要从事车身焊装方面的工作。