轻水堆抗震棒的设计、安装调试与运行

2017-06-27付子明

付子明

摘 要:轻水反应堆控制棒的抗震问题,是各级核安全部门和我们十分关注的老大难问题。因多方面的问题原因,多年来一直处于研究解决之中,对于一个老的研究堆来说,解决的途径与方法的确受到诸多方面影响,难度很大。文章就介绍了轻水堆抗震棒的设计、安装调试与运行以及期间遇到的一系列问题。

关键词:设计;安装;调试

1 方案与设计

1.1 抗震棒设置与安全棒改造的理由

基于地震可能的破坏,增设二根(与安全棒效率相当)控制棒。因为安全棒传动装置被固置于厚度为1米的钢筋混凝土墙内的钢梁架上(强地震也不会被破坏),是较安全的。考虑到强地震(7级以上强度)的破坏,可能致使装置于控制间内间的各补偿棒(9根)传动装置的支座地板塌落,使得各补偿棒被传动钢丝绳从堆内活性区拔出,只剩下原二根安全棒插入(滞留)堆内。而原有二根安全棒反应性当量为3%△k/k。不足以克服反应堆的后备反应性,所以必须增设二根反应性当量与安全棒相当的二根控制棒(3%△k/k),方可以克服堆的后备反应性。此外,因为安全棒的导向滑轮原设计是与补偿棒的滑轮一同紧固于控制间内室的地板上,仍存在着被滑轮固定地板塌落时使安全棒拔出堆芯的危险。因此,对安全棒传动滑轮的安装板予以更改,使之脱离控制间地板(分离),这项改造也是必须的。

1.2 设计(抗震棒与原安全棒传动改造设计)

抗震棒设计:根据停堆反应性的要求,决定在反应堆活性区通量较高的区域,装置两根控制棒作为抗震棒,通量较高的区域位置的中子通量与原二根安全棒所处区域中子通量相近。为使新增棒的反应性当量与原安全棒相当,仍参考选用原安全棒的设计。抗震棒二根,总反应性当量为3%△k/k(装载吸收体略多于原安全棒,使之保证反应性当量≥3%)。经实际刻度两根抗震棒的反应性当量为3.2%△k/k。

原安全棒与抗震棒传动滑轮的变更设计:原二根安全棒的控制间中的导向轮固定于地板的丁字槽上(丁字槽与地板紧连)。现将丁字槽脱离地板,使之固定于与金属斜孔道焊接为一体的与地面平行厚度为12mm的钢板上(钢板不与地面连接)。为加固其强度,钢板两端各加焊一块三角形钢板与斜孔道侧面的金属板焊接。新增设的二根抗震棒,其传动滑轮和原安全棒一样,装置在脱离控制间地板的丁字槽上。其他补偿棒的导向轮也全部装置在新的丁字槽上。

抗震棒的传动设计:为了达到抗御大地震的功能,抗震棒除了安装在脱离控制间地板的加固墙体外,另外一个重要的措施是尽可能地简化其机械传动,以防地震致使机械装置失灵,引发的无法落棒或使棒无法滞留堆内。因此:省去电机传动与减速装置的提升系统,直接人力手动提升二根抗震棒。落棒时机械减速联接装置也全部省去,直接用弹簧联接减速装置。棒行程设定为Hmax=600mm。采用简单的机械结构。

1.3 抗震棒的控制逻辑(设计)

抗震棒的控制,除满足常规的核安全与运行要求外,更重要的是地震发生后引发堆内的异常工况,它能有效地完成落棒。因此控制逻辑的设计上必须满足:反应堆的工况,当出现功率大于120%,应能自动快速落棒。当反应堆出现功率倍增周期≤10秒,应自动快速落棒。安全电源是失电时,自动快速落棒。落棒时间≤1秒(全程600mm)。能进行功能与安全试验检查。

抗震棒控制逻辑与电路:把二根抗震棒,分别称之为抗震棒1#和2#。它们分别对应接至原安全系统通道的两套停堆驱动器。即原停堆驱动器中的停堆继电器的剩余触点接入抗震棒的脱扣电路。原系统中的紧急停堆钮中的常闭触点接入脱扣电路。电磁铁电源与原安全棒电源共用。形成抗震棒的控制逻辑电路。该逻辑中两个通道完全彼此对称。抗震棒1#、2#投入运行的条件(提升)与原安全棒相同。当超功率定值事故信号120%或T≤10S周期信号来到时,4号开关动作而使与其相关的继电器断开从而驱动脱扣电路,使电磁铁失电落棒。按下紧急停堆按钮或就地按钮时棒快速下落。当安全电源消失时,也会引起电磁铁失电,抗震棒快速下落。与原安全棒不同之处:只是脱扣电路增加一个就地常闭按钮,其目的是便于某些试验与操纵员的操作方便。此外抗震棒未设电力驱动提升与上下部位置显示(简化设备,增加安全性)。因此开堆时须人力提升,停堆时须人为查视棒底部状态。

2 设备制做、安装与调试

2.1 抗震棒电磁铁参数测试与试验

直流电阻:200Ω;工作电压:35V;电流:180mA;吸力:>5Kg(所加负重>满足工作要求,当电压降低至22V时,吸力仍大于5Kg);工作温度:≤55℃ (8小时连续加电压35V)。

2.2 机械组装与模拟试验

按设计方案,加上电磁吸盘片(软铁性材料),联接与阻尼用弹簧,钢丝绳紧固联接件和支架、配重(3.5Kg)等组装成抗震棒模拟装置。该装置组装好后电磁铁供35V工作电压,主要试验项目:电磁铁吸力(3.5Kg),工作电压:22V~36V;弹簧阻力调试(最大形变长、阻力、确定工作形变等);棒提升高度与连接件的长度确定;钢丝绳紧固方式检验;断电落棒试验。

2.3 控制棒的制做与试验

抗震棒的制做。按照安全棒的尺寸与装载(吸收体)及工艺要求制做与试验。装置抗震棒的管道。也仍采用安全棒管道的制做安装工艺(管道为防渗漏的无水管道)。

2.4 抗震棒系统调试

机械安装检测:确定棒的装置孔道位置无误(最后确认)。棒在管道中的运动状态:上下行程1500~2000运动无碍。手动提棒阻力应小。否则应查明原因解决。确定棒的底部位置(高度)。钢绳处做标记。确定棒下落终端位置。(上升)离开底部30mm,标示并装置保护卡。棒体钢绳与电磁铁装置联接。调整好弹簧的变形长度和钢丝绳长度。保证棒的提升行程为h=600mm。弹簧的形变≤6cm(阻尼力合适)。在通电的状况下,手动提升棒行程600时,多次落棒。调试:阻尼力,终端位置,落棒时间,行程等。结果:阻尼略大(1号抗震棒),做适当调整弹簧长度。终端位置:1#偏离,2#合适。落棒时间:0.9~1.0秒。要求T≤1秒)下落正常。行程:多次落棒后,发现棒的行程变小。原因为棒钢丝绳与吸盘体联接欠佳,进一步紧固。

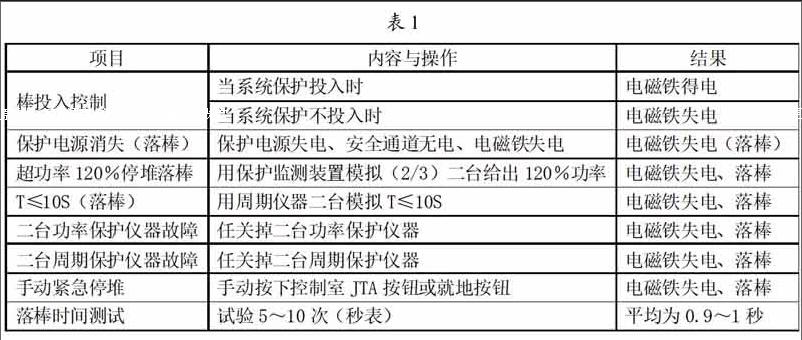

通电逻辑控制试验,如表1。

其他各棒的检测:因为此次装置抗震棒于堆内,堆内同时还进行了控制棒系统的机械改造加固等工作。各棒均有拆装相关操作。为了检查上述各项工作结束后,堆内各棒的状态恢复状况,对各棒进行了下述各项检测:活性区棒位置检查(堆内布置)正确;各管道有否变形。(阻力,擦卡否)(正常);提升各棒到顶及下棒的状况试验(正常);下降速度阻力状况试验(正常);安全棒的提升下降检查。2#棒正常,1#棒提升正常,下降阻力增大,根据状况分析,管道已进水,后经检修人员将管道更换后试验正常。

3 运行

抗震棒自安装调试完成,并投入运行。在使用前,专门制定了抗震棒的操作规程。抗震棒在停堆状态时,应检查是否落到底部(有底部限位卡)。待提升安全棒的条件满足后,即保护投入后,先去控制间手动提升好抗震棒(顶部吸合)。尔后再提升安全棒和进行其他操作。当除抗震棒外的其他11根棒不在底部位置(即堆在启动或运行)时,发现抗震棒仍在底部位置,此时不准提升抗震棒!抗震棒插入堆内的条件也与安全棒相同,“紧急停堆”、“手動停堆”、“就地”按钮均可使抗震棒下落。

4 结束语

二根抗震棒在堆上装置完成后,堆内共有安全棒和补偿棒13根。棒的总效率可达16.5%。新增设的二根抗震棒,其传动和安装设计都充分地考虑了强地震发生时可能的破坏。同时对原二根安全棒传动滑轮装置位置也都做了重新设计,加之堆内的抗震机械加固,这些措施对强地震发生时抗震棒和安全棒能安全可靠地插入(滞留)堆内,提供了更安全可靠的保障。同时,通过这一年的运行,抗震棒未发生卡棒,失电等现象,证明其是安全可靠的。通过这次抗震棒的抗震改造,我们认为,设置抗震棒和安全棒的改造工作的实施完成,标志着轻水反应堆控制棒停堆系统抗震老大难问题基本得到解决。

参考文献

[1]北京 49-2科研室.49-2反应堆安全分析报告[R].2010.

[2]北京 49-2科研室.控制保护系统图册[Z].

[3]卢耀祖,等.机械结构设计[M].上海:同济大学出版社,2004.

[4]沈莲.机械工程材料术[M].北京:机械工业出版社,2011.