球栅阵列可焊性测试

2017-06-27马清桃王伯淳周春玲

马清桃,王伯淳,周春玲

(中国航天科工集团第四研究院元器件可靠性分中心,湖北 孝感 432000)

球栅阵列可焊性测试

马清桃,王伯淳,周春玲

(中国航天科工集团第四研究院元器件可靠性分中心,湖北 孝感 432000)

在武器装备系统中,可焊性测试是鉴定电子元器件引出端质量和共面工艺等指标的一项重要措施。尤其在装机前,因为可焊性的隐患可能带来无法估量的损失。在检测分析工作中,使用什么方法正确评估电子元器件的可焊性显得尤为重要。通过球栅阵列器件的可焊性测试方法的分析研究,对测试中遇到的问题进行归纳和总结,以具体的示例进行分析和验证,提出了 BGA可焊性测试中可参考的标准、应注意的问题等,为同行业者提供指导和借鉴。

可焊性;BGA;有铅;无铅

1 引言

现代电子工业的1级封装(芯片封装)和2级封装(电子元器件组装到印刷线路板),都需要高质量的互通连接技术,以及高质量和零缺陷的焊接工艺,所以可焊性测试是衡量电子元器件生产加工和产品质量工艺性能的一项重要指标。如果供应商或器件资料上不能很好地说明可焊性测试过程和结果及所依照的标准,可以认为该供应商不能很好地保证可焊性。在电子产品的装配焊接工艺中,焊接质量直接影响整机的质量,为了提高焊接质量,除了严格控制工艺参数外,还需要对印制电路板和电子元器件进行科学的可焊性测试。通过实施可焊性测试,帮助企业确定生产装配后可焊性的好坏和产品的质量优劣,以确保上线使用的电路满足规定质量要求,杜绝不合格的电路上线使用。

可焊性试验又称润湿平衡测试,考量的是金属被熔融焊料润湿的能力,原理是通过传感器感知毫牛级别的微小的力,结合时间判断爬锡的力度和润湿的快速性,量化评估被测样品的可焊性优劣,直接对电路是否可投入于生产或经过工艺窗口的调整后方能投入生产提供指导。

如何进行可焊性试验,国家和军工系统有相应的试验标准,如对于半导体分立器件其可焊性试验依据GJB128A-97 《半 导 体 分 立 器 件 试 验 方 法》(方 法2026), 对 于 电 子 及 电 气 元 件 可 焊 性 试 验 依 据GJB360B-2009 《电子及电气元件试验方法》(方法208),对于半导体集成电路可焊性试验方法可依据GJB548B-2005 《微电子器件试验方法和程序》(方法2003.1)。 对 于 球 栅 阵 列 封 装 的 BGA 器 件 ,在GJB548B-2005《微电子器件试验方法和程序》中,可焊性试验方法涉及到的器件是有引线的微电路,所用焊料也是锡铅焊料,这种方法并不适用,所以在实际工作中,可能需要寻找其他的参考标准和方法。

2 BGA器件及其可焊性对组装质量的影响

BGA(BallGrid Array,球栅阵列封装)是在封装体底部制作阵列焊球作为电路的 I/O 端,与印刷线路板(PCB)互接的一种表面贴装器件。BGA 封装形式有多种,主要包括 PBGA(Plastic Ball Grid Array)、CBGA (Ceramic BallGrid Array)、CCGA(Ceramic Column Grid Array)、TBGA(Tiny BallGrid Array)、CSP(Chip Scale Package 或 μBGA),除 CCGA 的焊点为柱状外,其余BGA 的焊点形状均为球形,目前在产品使用中最广泛的是 PBGA 以及 CBGA 封装结构。

PBGA 的焊球成分为 Sn63Pb37,焊锡的熔化温度约为 183℃,焊接前焊球直径 0.76 mm,焊后高度介于0.4~0.6 mm。PBGA 优点为成本较低,容易加工,缺点为容易吸潮 。CBGA 的 焊 球 基体为高温 合金(Sn10Pb90),其熔点为 302 ℃,在焊球的外部与 BGA基板相连部分涂覆了一层共晶焊料(Sn63Pb37),大多数 CBGA 焊球直径为 0.89 mm。由于 CBGA 焊球的熔点高于共晶材料,在焊接时 CBGA 焊球不熔化,焊接后 CBGA 的焊点高度不会变小,在相同的焊接连接质量情况下,器件焊接后的高度越高,其可靠性也越高,因此,CBGA 的可靠性要比 PBGA 的可靠性高,另外,由于 CBGA 基板是陶瓷材料,不易吸潮,封装更牢靠。

BGA 封装的优点是消除了精细间距器件(如 0.5 mm节距以下 QFP)由于引线而引起的共面度和翘曲的问题,缺点是由于 BGA 的多 I/O 端位于封装体的下面,其焊接质量的好坏不能依靠可见焊点的形状等进行判断,只能借助 X 射线、超声波检查设备或通过功能测试进行检查。

BGA 器件焊接的关键工艺控制点为焊膏印刷、回流焊,需要工艺师根据自己的生产设备和产品,不断摸索和总结经验,寻求适用于自己产品的最合理的工艺参数,这方面的研究有不少的文章发表和经验总结,这不是本文的研究重点。为了降低 BGA返修和再植球等工艺带来的成本和隐患,还有一个质量控制措施,就是在BGA器件被组装之前,抽样进行焊接测试,定量评估其可焊性,合格的产品才被使用,这是可靠性研究部门的一项重要工作,尤其对超期复验的产品更有必要。

3 如何实施BGA器件的可焊性测试

3.1 可焊性和焊接能力的区别

在研究BGA器件的可焊性测试之前,有两个概念需要明确,即可焊性和焊接能力。可焊性研究的是熔融焊料对镀层的润湿程度,焊接能力用于评价特定的助焊剂和焊料一起确保元器件焊接到 PCB 上的能力,两者不是一回事。需要注意的是,那些可焊性“不可接受”(根据相关标准)的元器件,通常采用“合适”的助焊剂和焊料工艺调制仍然可以实现焊接,例如对于可焊性较差的元器件,人们可以通过增加助焊剂喷涂量,从而提高组件的焊接能力。然而,此方法对无铅焊料可能无效,原因有二:一是无铅焊接的工艺窗口很窄,制造工艺的可变化范围很小(调制会增加焊点不良的可能性);二是增加助焊剂会对单板清洁造成有害影响(尤其是采用免清洗工艺)。所以可焊性评估的目的是验证元器件引脚或焊端的可焊性是否满足规定的要求,和判断存储对器件焊接到单板上的能力是否产生了不良影响,是为了测试镀层可润湿能力的坚固性,不是模拟实际生产情况。换句话说,可焊性测试依据什么标准、选择什么测试方法非常重要,如果你的工艺、助焊剂和焊料控制稳定,焊接能力测试确实可用来进行镀层质量检验,但这一方法不够科学且不可控,因此不足以作为可焊性测试的主要标准。

3.2 可焊性测试方法的选择

GJB548B-2005《微电子器件试验方法和程序》中,方法 2003.1 涉及到的器件是有引线的微电路,所用焊料也是锡铅焊料,我们知道,BGA 上的锡球位于封装体的下面,而且分为有铅和无铅两种,现在大多数产品都属于无铅产品,是没办法通过 GJB548B-2005 的方法来进行测试的。

GB/T2423.32-2008 《电工电子产品环境试验第 2部分:试验方法 试验 Ta润湿称量法可焊性》对可焊性的润湿称量法有详细的介绍,润湿称量法能定量测量表面镀层的坚固性,同时具有可接受的测试结果的可重复性与再现性,是比较科学的可焊性测试方法,但此标准所涉及到的仍然是焊槽设备,主要适用于元器件的引线,而且这种元器件引线的整个截面周边能够被焊料所润湿,对 BGA 器件并不适用。

GJB7677-2012《球栅阵列(BGA)试验方法》专门针对BGA电路的可焊性介绍了一种方法,通过网板和承载板,按照适当的回流焊条件对被测试样品进行球栅阵列焊球制备,然后在光学显微镜下观察焊球的粘连和新焊料涂层的可润湿面积来判断可焊性是否为合格,方法的不足之处仍是定性判断,免不了受到主观因素或人为判断的影响。

电 子 制 造 行 业 的 联 合 工 业 标 准 IPC/ECA J-STD-002C-2008 《Solderability Tests for Component Leads,Terminations,Lugs,Terminals and Wires》中的测试 G 和 G1(润湿称量焊料球测试方法)可以作为评估的参考标准予以借鉴,测试 G 适用于锡铅焊料,测试G1适用于无铅焊料。测试都使用焊料润湿力测量装置,与 GB/T2423.32-2008《电工电子产品环境试验第 2部分:试验方法 试验 Ta 润湿称量法可焊性》不同的是焊料槽被焊料球代替,焊料球的大小有 4 mm、3.2 mm、2 mm 和 1 mm,相应的焊料球质量有 200 mg、100 mg、25 mg 和 5 mg,这样测试精度更高。其润湿称量参数和建议评定标准如表1 所示。从表1 中可以看出,建议评定标准 A组实际上包含了两组评判标准,即1/2 Fmax,theo和 1/4Fmax,theo,工程师可根据实际情况判别,用作BGA器件焊接工艺窗口的参考评价。

表1 润湿称量参数和建议评定标准

4 BGA器件可焊性测试中遇到的主要问题

4.1 如何判断 BGA 器件为有铅无铅

根据经验总结归纳出以下几条,可供参考:

(1)从器件资料上判断,看有无铅含量;

(2)从色泽上判断,有铅的金属光泽好,就像不锈钢管的那种颜色;无铅的为亚光,看起来比较灰,轻轻刮一下焊珠才会漏出比较亮的颜色;

(3)从焊接温度来判断,有铅的焊接温度低(熔点在 183~220 ℃),流动性好,冷却慢,无铅的焊接温度高(熔点在 235~245 ℃),流动性略差,冷却快;

(4)从外观标识来判断,例如英特尔的芯片如果是南桥(南北桥是指电脑主板上的芯片,南桥主要负责IO,北桥用于 CPU 和内存、显卡、PCI交换数据),以FW 开头的为有铅的,比如 FW82801DBM,NH 开头的为无铅的,比如 NH82801DBM。北桥以 RG 开头的为有铅的,比如 RG82855GM,NQ 开头的为无铅的,比如NQ82915PM。AMD 的芯片组第二排编号后边带 G 的是无铅、不带 G 的是有铅的,比如 218S4RBSA12G 就是无铅的。NVIDIA(英伟达)芯片编号中带有 n 的是无铅的,比如 GO7300-n-A2 的即为无铅的。

还有其他如表面标识中带“+”、批次旁有“G4”字样、带 N/@/PB(上边带斜杠)或者 ROHS 或者尾数带 Z等标识的为无铅,否则为有铅。

(5)从生产日期来判断,无铅化产品大概是 2005年底开始的,之前的大部分芯片是有铅焊接的,之后的特别从 2006 年 6 月后一般都是无铅焊接的。

4.2 焊接温度、焊料、助焊剂的选择

根据 IPC/ECA J-STD-002C 标准的测试 G 和测试G1,润湿称量焊料球测试分为两种,一种是有铅焊料,一种是无铅焊料,这两类测试所选择的焊接温度、焊料和助焊剂都不一样,如表2所示。

助焊剂的成分按标准中表3的重量百分比配制。1 号标准活性松香助焊剂成分为:将重量比为 25%± 0.5%的松香和重量比为 0.15%±0.01%的二乙胺盐酸盐(CAS 660-68-4)溶解于重量比为 74.85%±0.5%的异丙醇中。2号标准活性松香助焊剂成分为:将重量比为25%±0.5%的松香和重量比为 0.39%±0.01%的二乙胺盐酸盐(CAS 660-68-4)溶解于重量比 74.61%±0.5%的异丙醇中。

表2 润湿称量焊料球测试

表3 IPC/ECA J-STD-002C 标准中的助焊剂

5 BGA器件可焊性测试验证数据

5.1 无铅焊料示例

根据委托方要求对下列器件进行可焊性测试:

测试器件为 FPGA,型号 EP3CLS200F484I7N,批次 1107A,数量 1 只,生产厂家为 Altera。测试样品照片见图1。

图1 测试样品(FPGA,型号 EP3CLS200F484I7N)照片

依据 IPC J-STD-002C 测试方法 G1 及委托方要求,对样品不做任何预处理进行润湿称量焊料球可焊性测试,具体测试条件为:

(a)焊料组成:SAC305;

(b)焊料温度:255 ℃;

(c)焊接时间:5 s;

(d)浸渍深度:0.10 mm;

(e)浸渍速度:2 mm/s;

(f)助焊 剂 成份:松香 25wt%;异 丙 醇 74.61wt%;二乙胺盐酸盐 0.39wt%。

根据润湿称量参数和建议标准(引用标准的表4-7),测试结果如表4 所示,测试曲线见图2。

表4 可焊性测试(Wetting Balance Test)结果

图2 可焊性的力-时间曲线

测试样品实际上锡区域大于设定浸入区域,可焊性评估为合格。

5.2 有铅焊料示例

根据委托方要求对下列器件进行可焊性试验:

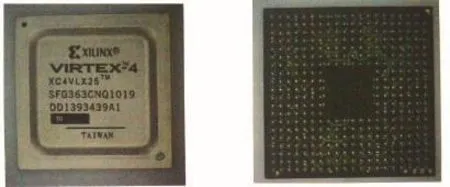

测试器件为 FPGA,型号 XC4VLX25-10SF363I,批次 1019,数量 1 只,生产厂家为 XILINX。测试样品照片见图3。

图3 测试样品(FPGA,型号 XC4VLX25-10SF363I)照片

依据 IPC J-STD-002C 测试方法 G 及委托方要求,对样品不做任何预处理直接进行润湿称量焊料球可焊性测试,具体测试条件为:

(a)焊料组成:Sn63Pb37;

(b)焊料温度:245 ℃;

(c)焊接时间:5 s;

(d)浸渍深度:0.10 mm;

(e)浸渍速度:2 mm/s;

(f)助焊 剂 成 份:松香 25wt% ;异 丙 醇 74.85wt%;二乙胺盐酸盐 0.15wt%。

根据润湿称量参数和建议标准 (引用标准的表 4-7),测试结果如表5 所示,测试曲线见图4。

表5 可焊性测试(Wetting Balance Test)结果

图4 可焊性的力-时间曲线

测试样品实际上锡区域大于设定浸入区域,可焊性评估为合格。

6 BGA可焊性测试中需注意的问题

本文可焊性测试研究的是将BGA器件装配焊接到线路板上之前,器件能否被牢固焊接的润湿平衡能力,不仅和器件本身的工艺质量有关,而且涉及到器件实际使用中装配焊接的工艺参数,需要模拟生产装配现场的焊接工艺参数,其可焊性的评估才有意义。按照 IPC/ECA J-STD-002C 标准,到底选择无铅焊料还是有铅焊料,并不完全依据所试验的BGA器件是有铅还是无铅来决定。一般来讲,有铅器件就使用有铅焊料,无铅器件就使用无铅焊料,但是因为同一块PCB 板上有无铅器件也有有铅器件,在波峰焊或回流焊中,有可能存在混合焊接的情况,所以在评估 BGA器件的可焊性时,如何选择焊料还要考虑到器件实际应用中的工艺状况,以更好地模拟和还原使用情况,如无铅BGA器件被装配使用时,回流焊如果使用的焊料是有铅焊料,则可焊性试验最好选择有铅焊料,但是焊接的温度一定要达到无铅的要求。

关于加速蒸汽老化的限制问题,可焊涂层的加速蒸汽老化已成为并将一直是重点研究的主题。与其他老化方法相比,蒸汽老化可以与自然老化类似的方式成功地加速锡和锡/铅表面的退化。表面氧化的退化过程和 Cu/Sn 金属间化合物生长都会由于蒸汽的热量和湿气而加剧。适当涂敷的锡和锡/铅涂层如可以承受规定的8 h以上的蒸汽老化环境,那么它就或可承受超过 12 个月的自然老化,如果测试前对样品未加任何预处理(不做蒸汽老化),模拟的是器件不加贮存、即将被使用的可焊性状态,如本文中的示例。

该测试只推荐用于在相应温度下不会熔化的BGA 焊料球和凸台,设计的元器件焊料合金也不会在再流焊操作期间熔融,只能测试外围的球并只能测试1.0 mm 以上节距的器件。

IPC/ECA J-STD-002C-2008 标准也提到,力度测量测试仅限用于评估,在用户和供应商之间没有协议的情况下,不应当用作验收/拒收标准。所以为了更有效地评估和提高BGA器件的使用可靠性,可以考虑按照实际使用的不同焊接工艺窗口完成BGA器件的焊接后,通过 X 射线检测、金相切片、电子扫描显微镜检测等手段分析焊接后的PCB板焊接质量及可靠性。

7 结论

本文通过对BGA器件可焊性测试的原理、技术参数的分析研究,参照电子制造行业联合工业标准IPC/ECA J-STD-002C《元器件引线、端子、焊片、接线柱和导线的可焊性测试》,对 BGA 器件进行了可焊性测试,针对BGA器件在进行可焊性测试时所遇到的如何选用参考标准、如何判断有铅无铅、关于加速蒸汽老化的目的等进行了分析和阐述,为BGA器件的可焊性测试提出了可供参考的建议和指导方案。

[1]IPC/ECA J-STD-002C.Solderability Tests for Component Leads,Terminations,Lugs,Terminals and Wires[S].

[2]GB/T2423.32-2008.电工电子产品环境试验第 2 部分:试验方法 试验 Ta 润湿称量法可焊性[S].

[3]GJB7677-2012.球栅阵列(BGA)试验方法[S].

[4]GJB 548B-2005.微电子器件试验方法和程序[S].

[5]GJB128A-97.半导体分立器件试验方法[S].

[6]GJB 360B-2009.电子及电气元件试验方法[S].

Wetting Balance Test for BGA Devices

MA Qingtao,WANG Bochun,ZHOU Chunling

(No.4 Institute Components Reliability Sub-centers of China Aerospace Science & Industry Corp., Xiaogan 432000,China)

In orderto reduce the loss and recurrence difficulty as much as possible,itis necessary to do much experiments ortests to ensure the quality and reliability ofthe electronic components in military weapon system, especially before the whole system is completely loaded.Wetting Balance Testis an importantmethod used to judge the specifications such as the interface soldering properties and coplanarity properties.Itis very important to test the solderability of the electronic components for the detection and analysis department.The paper analyzes the problems occurred during the test of BGA device and provides some suggestions on Wetting Balance Testcovering standards and precautions.

Wetting Balance Test;BGA;leaded;lead-free

TN606

A

1681-1070 (2017)06-0005-05

马清桃(1972—),女,湖北宜昌人,湖北工业大学计算机科学与技术专业学士,高级工程师,现在中国航天科工集团第四研究院从事电子元器件筛选检测工作。

2017-3-17