LTCC 基板用金锡焊接中的焊料控制

2017-06-27申忠科董一鸣刘思栋

申忠科,董一鸣,刘思栋

(南京电子器件研究所,南京 210016)

LTCC 基板用金锡焊接中的焊料控制

申忠科,董一鸣,刘思栋

(南京电子器件研究所,南京 210016)

针对在 LTCC 基板与壳体大面积金锡焊接可能出现的焊料溢出和堆积问题,提出了几种针对性的开槽或基板下沉控制焊料流淌的方法并进行了讨论。最终实现了无溢出焊接,X射线照片结果显示基板和壳体焊合孔隙面积在 10%以内。

金锡焊料;大面积焊接;焊料控制

1 引言

Au-Sn 是微电子封装中广泛使用的一种合金[1],也是熔点在 300 ℃左右能替代含铅钎料且焊接性良好的一种重要焊料[2],尤其是 Au80Sn20 共晶焊料。它具有导热性较好、熔点低、流动性好、抗热疲劳和蠕变性能优良、强度高以及饱和蒸汽压低等诸多优点,随着电子器件行业的迅速发展,其作用越来越突出,需求市场也在不断扩大。

采用 Au-Sn 焊时,一般器件或封装壳体表面会首先镀覆金层以利于焊料润湿。然而由于此焊料本身对Au的亲和性好,钎焊加热过程中镀层的 Au会迅速进入熔融焊料从而使其成分改变,进而熔点迅速提升。如图1 所示,以常见的 Ag72Cu28 共晶焊料为对比,Au80Sn20 在共晶点附近随着 Au 成分的增加,熔点变化的曲线十分陡峭,而 Ag72Cu28 则相对平缓。一般而言,钎焊温度在液相线温度以上 30~50 ℃为宜,在Au-Sn 焊时,成分改变对熔点变化的影响更显著,所以随着Au的熔入,熔融合金熔点较易升高到钎焊温度以上进而凝固,表现为液相存在区间相对狭窄,而且流散性相对有限(易凝固堆积)。

在涉及到大面积焊接时,以基板在壳体上的焊接为例,采用 Au-Sn 焊时,考虑到其流散性,为了铺满整个基板底部区域,采用的焊料片往往只比基板尺寸略小,焊料量较多,无可避免会溢出。若是 Ag-Cu 焊时,焊料能大面积铺展,影响相对较小;而采用 Au-Sn 焊时焊料易堆积,堆积区域平面平整度变差,从而使得后续其他器件的贴装难以进行,必须避免。

本文研究了一类采用开槽或基板下沉方式控制焊料溢出的方法。值得注意的是,在 GJB2440A-2006中一般要求散热板等板材焊料外溢厚度不超过 0.25mm,实际在一些宇航级产品中更是要求焊料堆高小于0.05 mm。此外,还应充分考虑焊后孔隙率是否满足要求——对尺寸小的基板,平整度等影响小,孔隙率一般要求在 15%以内;而对本文中面积较大基板的普遍标准是孔隙率要在 25%以下。

图1 两种共晶焊料二元相图[3]

2 焊料调节槽的设计

要对 Au-Sn 焊料进行控制,首先要从其润湿和铺展行为上进行分析。就润湿而言,Au-Sn 焊料与壳体结构镀金层有良好的互熔特性,所以润湿性相对良好。铺展则由于存在前文所述的Au溶解以及显著的熔点提升所以有局限。图2是一类基板分别采用厚度为0.075 mm 和 0.05 mm 焊料片在壳体底部平面焊后,焊料溢出的情况 (为定位方便基板对应壳体区域上挖了尺寸比基板略大、深度 0.2 mm 的镶嵌槽,基板规格约35 mm×45 mm)。可见前者焊料溢出和堆积非常严重,后者虽然明显改善,但是多余焊料依旧溢出,并呈圆斑状堆积(实测高度可能达到 0.1 mm 以上)。实际生产中,基板本身有翘曲,壳体也有平面度限制,继续减小焊料厚度会增加虚焊风险,而且也依旧难以保证焊料不溢出和堆积,所以需要设计合理的焊料调节槽进行控制。

图2 焊料量对溢出的影响

在焊料铺展过程中,熔融焊料与铺展固态面间润湿并产生弯曲液面,由 Young-Laplace 方程可知,弯曲液面引入附加压力,具体值为:

式中 P为弯曲液面两侧附加压力差,σ 为液体表面张力,R1和 R2分别为曲液面两个垂直方向的曲率半径,如图3(a)所示。

弯曲的焊料液面成为了焊料铺展的推动力。假设将无限大的两个平板间隔很小地垂直插入焊料液面,如图3(b)所示,则液面由于附加压力作用会抬升,直至与液体重力达到静力平衡,在任一时刻:

式中 ΔP 为附加压力与重力之差,ρ为液体密度,y为任意时刻提升高度,θ为接触角,a 为平板间隙,g 为重力加速度。

当 ΔP=0 时,焊料液面提升最大高度:

式(4)为水平放置的平板中液体流动速度方程,式中 v 为液体速度,a 为平板间隙,η 为液体粘度,如图3(c)所示。

由于水平状态没有重力,焊料流动只受弯曲液面

实际液体在流动中还受到粘滞阻力影响,而且焊料铺展更是在水平条件下进行,假设只考虑内摩擦阻力,则可参考流体力学中平板层流定常流动的速度大小随高度变化方程:附加压力的推动,且此压力值恒定,则式(4)中的 dP/dx1即相当于式(2)中消去重力后的值 2σcosθ/a,此值代入式(4)中,可求出 y1=a/2 时有最大速度值:

则以式(5)的最大速度作为焊料铺展速度,得到填缝长度L与时间的关系:

式(6)可以解释焊料填缝过程:式(3)决定了液体焊料填缝高度,若水平焊缝宽度大于最大填缝高度,则液体不能完成爬升,也无法在两个面之间构成曲液面从而促进润湿铺展;式(6)决定了铺展面积,对同种焊料,理论上焊缝间隙越大,因流体粘滞力造成的损耗越小,铺展速度和单位时间内铺展面积都较大(焊料充足的情况下)。所以焊缝间隙要在填缝高度和填缝能力之间综合考虑。

综上所述,本文构造了一类 V 型槽,这类槽下端间隙小,毛细作用强烈,铺展推动力较大,能较好地推动焊料流动,从而防止堆积,即使溢出量较少也能产生作用;而上端间隙较大,即使某处大量溢出也能保证导流速度,相对于等宽槽更能兼顾毛细流动与焊料的容纳量。

图3 毛细作用示意图[4]

3 试验与结果分析

本文采用的材料包括:AlSi50 板,开槽后进行镀覆,具体为镀 Ni约 2 μm,再镀 Au 约 2 μm,平面度实测在 0.03 mm 以内,表面粗糙度 3.2 μm 以内,基板在其上焊接;LTCC 基板,待焊面的共烧金层厚度约 8μm,平面度实测在 0.06 mm 以内,表面粗糙度 3.2 μm 以内;金锡焊料,成分为 Au80Sn20,片状。

3.1 开槽形式

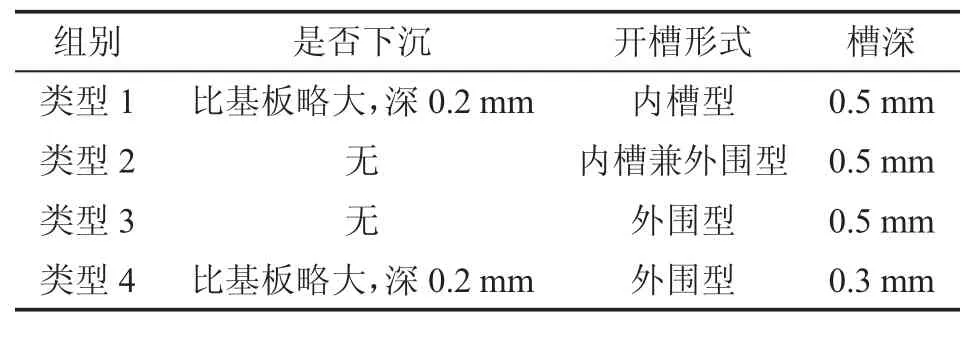

AlSi50 板需开的 V 型槽开角为 30°,采取了四种不同的 V 型槽分布形式,如图4 所示,表1 则为具体开孔形式说明。

图4 不同控制槽分布形式

表1 开槽形式说明表

表1 中内槽型指开槽形状如同“王”字、处于相对基板中间区域的槽;外围型指沿着基板轮廓、V 开口上端设计尺寸一半暴露在外另一半在基板底部的整圈闭合的开槽。

3.2 焊接工艺

试验采用焊料厚度为 0.05 mm,设计尺寸比基板轮廓整个边沿内缩 0.1 mm,按如下工艺进行焊接:

(1)焊接前,将平板、Au-Sn 焊料以及基板在石墨板上依次叠放,在显微镜下拨正相对位置,注意焊料不要超出V型槽或下沉最外边沿;

(2) 在基板上中心位置置一重约 50 g 的重块,压住以防止周转过程中基板和焊料移动;

(3)端取石墨板,将整个待焊结构放入钎焊炉中,设置温度曲线为 250 ℃以下升温速率 10 ℃/min,至250 ℃保温 1 min 后,5 ℃/min 升至 335 ℃保温 3 min后,炉冷至室温取样。

3.3 形貌观察

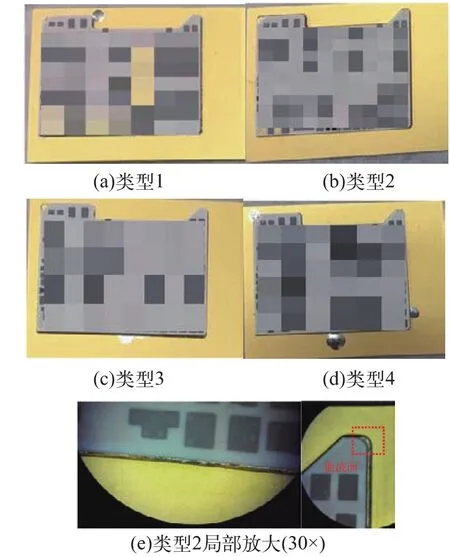

采用上述工艺焊接,分别对四种状态形貌进行考察,形貌如图5所示。

图5 不同开槽方式对应的焊料控制效果

由图5 可以看出,类型 4 相对于图2(b),焊料溢出和堆积都有减少;其次是类型 1,类型 2 和类型 3 则基本无焊料外溢,原因如下:

(1)类型 4 相对于未开槽状态,V 型槽起到有效作用,承担了部分焊料的分流,但槽深有限,所以容纳焊料量有限,依旧有溢出;

(2)类型 1 采用的“王”字型结构,且槽深度为0.5 mm,V 槽可容纳焊料量进一步增加,所以溢出也进一步减少;

(3)类型 3 为平板无下沉、四周开一圈深度 0.5 mm槽的结构,V 槽总长相对于“王”字型结构更大,所以容纳能力比类型1更强,也表现出更好的形貌。此处边沿略微有溢出,但没有明显堆积,应当为前期焊料被迅速挤出过焊料槽,而多余焊料最终仍被V槽导流吸回留下的痕迹;

(4)对比类型 3 和类型 4,类型 4 下沉 0.2 mm 的侧壁与基板间也构成了一道槽,加上 V 槽自身 0.3 mm,实际焊料容纳量不比类型 3 小,但溢出却严重很多,说明V槽是一类很有效果的焊料控制;

(5)类型 2 外观最为美观,同时开槽长度也最大。对其进行 30倍的局部放大观察可以看出,外轮廓 V槽明显有焊料流动痕迹,槽中焊料前端和上表面都呈现曲液面。某些段V槽几乎被填满也没有溢出,应当是大量挤出焊料被导流的结果,也说明了V槽的效果。

3.4 X 射线分析

对基板焊接质量的另一项重要内容是焊后孔隙面积,焊接孔隙面积过大,对基板焊合强度和散热指标都十分不利。为此对上述不同类型开槽板焊后进行了X射线分析,结果如图6所示。

图6 不同开槽方式焊后X射线照相

从上述结果可以看出,类型2和类型3相对存在的孔隙较多,分别达到 4.07%和 7.91%,因为此时两者开槽能容纳焊料量多,在焊料不能填满槽的情况下,部分气体不能排除形成钎焊中典型的“小包围”[5]结构从而造成了孔隙。但这类孔隙面积都在 10%以下,能满足正常需求。此外,类型 2 边缘无焊料溢出,类型 3溢出堆高实测在 0.01 mm 以内,也符合宇航级标准要求。从类型4结果可以明显看出V槽已经整个填满,焊料不可能整圈溢出,所以只能是自身流动作用,证明了V槽良好的导流效果;类型2中存在细碎孔洞,同时V槽也有大量未填充满的空白,说明即使V槽在设计容纳量明显偏大的情况下,也不会导致焊料量不足。这是因为底端毛细作用较强的部位在首先被填充后,剩下V槽较宽的上端相对于基板和底部构成的水平槽不存在较大的毛细优势,所以最终形成了某种平衡状态,不会源源不断吸引焊料造成空隙增大。

4 结论

采用一类基板焊接区四周整圈开V型槽或者整圈及内部都开V型槽两种形式,可以有效避免基板大面积焊中的焊料溢出和堆积,焊后孔隙率在 10%以内,能较好避免焊后因焊料堆积造成的装配失效,也大大提高了焊后处理的效率。

[1]王涛.金锡焊料低温焊料焊工艺控制[J].集成电路通讯,2005,23(3):8-11.

[2]刘泽光,陈登权,等.微电子封装用金锡合金钎料[J].贵金属,2005,26(1):62-65.

[3]D AW Jr,W J Krafick.The spreading kinetics of Ag-28Cu (L)on nickel(S):Part II.Area of spread on surfaces plated with electrolytic Ni[J].Journal of Materials Research,1996, 11(8):1897-1916.

[4]马鑫,何鹏,钱乙余.电子封装中的无铅软钎焊技术[M].哈尔滨:哈尔滨工业大学出版社,2006:26-30.

[5]孙凤连,冯立臣,殷祚炷,等.射频天线黄铜振子感应钎焊气孔缺陷[J].哈尔滨工业大学学报,2015,20(2):97-100.

The Controlling of Soldering in LTCC Substrate Au-Sn Soldering

SHEN Zhongke,DONG Yiming,LIU Sidong

(Nanjing Electronic Devices Institute,Nanjing 210016,China)

The paperfocuses on solving the problem ofoverflow and heap ofsoldering when a kind of Au-Sn alloy isused in large area LTCCsoldering.Some kinds ofmethodslike recessing ceramic waferand slotting are used.Aftersome experimentsand research,the method can wellavoid the soldering heaping.The X-Ray Photos also show thatthe void rate ofsoldering area isbelow 10%.

Au-Sn soldering;large area soldering;controltechnology ofsoldering

TN325+.3

A

1681-1070 (2017)06-0001-04

申忠科(1991—),男,硕士,主要从事金属-玻璃外壳封装工艺的研究工作。

2017-3-8