D667不锈钢丝深加工过程中的断裂行为

2017-06-27宋仁伯王宾宁周乃鹏

谭 瑶,宋仁伯,王宾宁,陈 雷,周乃鹏

(北京科技大学 材料科学与工程学院,北京 100083)

D667不锈钢丝深加工过程中的断裂行为

谭 瑶,宋仁伯,王宾宁,陈 雷,周乃鹏

(北京科技大学 材料科学与工程学院,北京 100083)

通过光学显微镜和扫描电镜对D667不锈钢丝断裂试样进行金相组织和断口形貌观察、夹杂物分析,探究断裂形成的原因。结果表明:D667原料试样金相组织为奥氏体,拉拔后在晶粒内部出现大量的交错滑移带,强度增加,韧性下降;D667不锈钢丝在服役过程中出现了脆性断裂和韧性断裂,断裂试样组织存在形变孪晶和针状马氏体等异常相;脆断试样中夹杂物尺寸较大且为钙基和铝基化合物,空洞择优在夹杂物附近形核,微裂纹形核后、迅速长大并连接诱导脆断。韧断试样中缩孔群尺寸较大,导致基体不连续,服役中向外扩展长大,形成韧断。

D667不锈钢;深加工;断裂;夹杂物

不锈钢是在空气或者腐蚀介质中能够抵抗腐蚀的一种高合金钢,广泛用于航空、化工、汽车、能源及建筑等行业[1]。D667不锈钢对应国内牌号为0Cr13Mn14Cu2,属于铬锰系奥氏体不锈钢,通常所采用的化学成分为:w(C)=0.07%,w(Si)= 0.40%,w(Mn)=13.6%,w(P)≤0.040%,w(S)≤0.006%,w(Cr)=13.3%,w(Ni)=0.83%,w(Cu)= 1.85%。其中,用Mn替代钢中部分Ni元素,不仅可以节约稀有贵重金属Ni,还能增强奥氏体的稳定性;低碳可以避免晶间腐蚀;添加适量的Cu元素,可以提高机械性能和耐蚀性。国内某不锈钢精线公司生产的D667不锈钢丝,在下游厂家深加工过程中出现了断裂现象。对于钢丝的拉拔过程,断裂严重影响生产的连续性和产品质量。近年来,不锈钢深加工产品的生产工艺和质量问题也受到了越来越多的关注。材料的断裂是一个非常复杂的过程,通常是其本身的性质、环境因素、工作应力状态、构件的形状及尺寸、材料的结构及缺陷等诸多因素综合作用的结果,这就使得对材料断裂过程的分析增加了很多不确定的因素[2]。

本文针对国内某不锈钢企业在D667不锈钢丝的拉拔过程中出现的断裂问题,通过观察试样的微观组织、断口形貌及夹杂物特征,分析其断裂的形成原因,从而为企业改进其生产工艺和提高产品质量提供合理的依据。

1 实验材料与方法

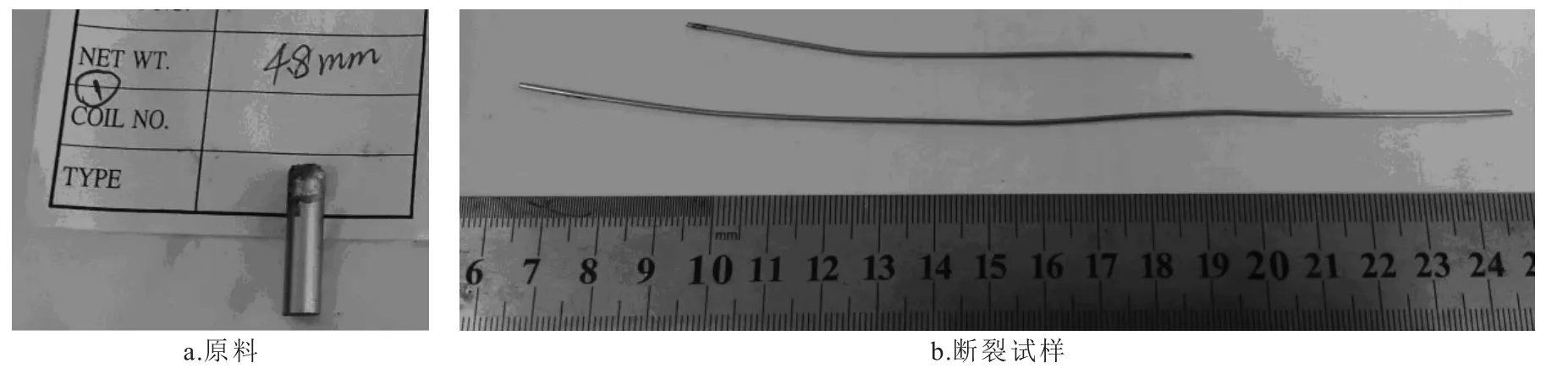

实验材料为企业生产的D667不锈钢丝,原料直径为4.8 mm,断裂试样的直径为2 mm,由于在拉拔后的深加工过程中出现了断裂问题,因此对断裂的钢丝及其原料进行取样,选取了两种断口差异较大的钢丝深加工产品,并对其进行编号,分别为1号和2号,材料实物如图1所示。将试样进行磨抛,用王水(盐酸:硝酸=3:1)进行侵蚀,在光学显微镜下观察其金相组织形貌。采用扫描电镜观察拉拔断裂后的断口宏观和微观形貌,同时观察夹杂物特征及其尺寸,并采用EDS能谱检测其化学组成。

图1 实验材料Fig.1 Experimental specimens

2 实验结果及分析

2.1 金相组织观察

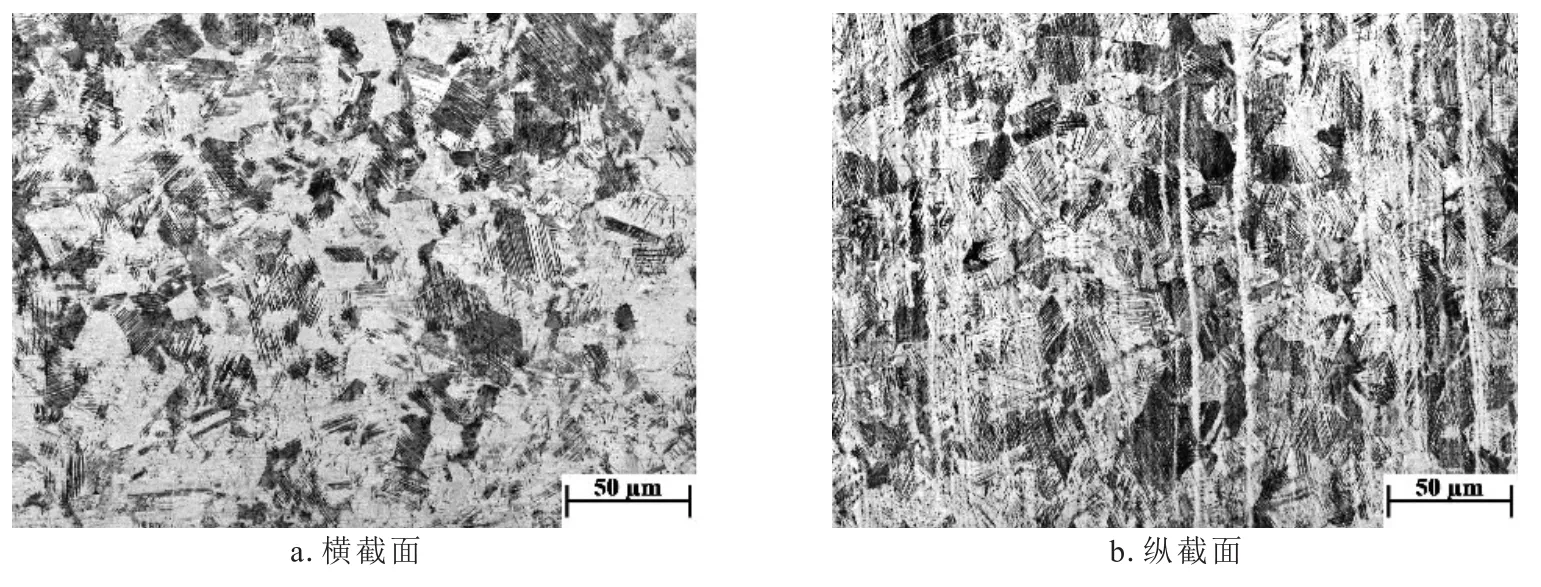

如图2所示,原料试样的金相组织为奥氏体。在纵截面可以观察到明显的拉拔痕迹,奥氏体晶粒已经被拉长,在晶粒内部出现大量的交错滑移带,晶粒被滑移带分割成细小的晶胞,晶界和滑移带分辨不清,呈纤维状组织。由于存在较多的滑移带,滑移带附近的晶粒破碎,造成临界切应力提高,使继续变形发生困难,即产生了加工硬化现象,使金属的硬度、强度增加,但塑性和韧性下降,容易发生断裂。

图2 D667不锈钢丝原料试样金相组织(500倍)Fig.2 Metallographic microstructure of D667 stainless steel raw material

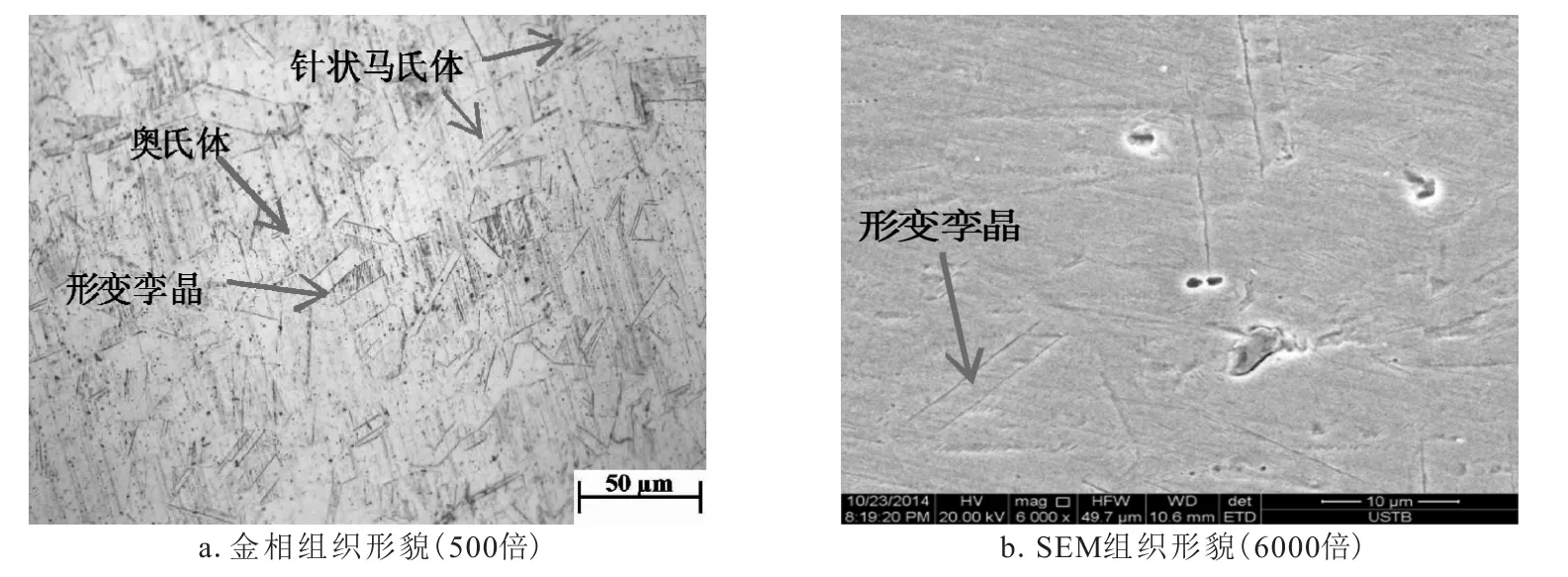

图3 D667不锈钢丝断裂试样1号组织形貌Fig.3 Morphology of D667 stainless steel No.1 fracture specimen

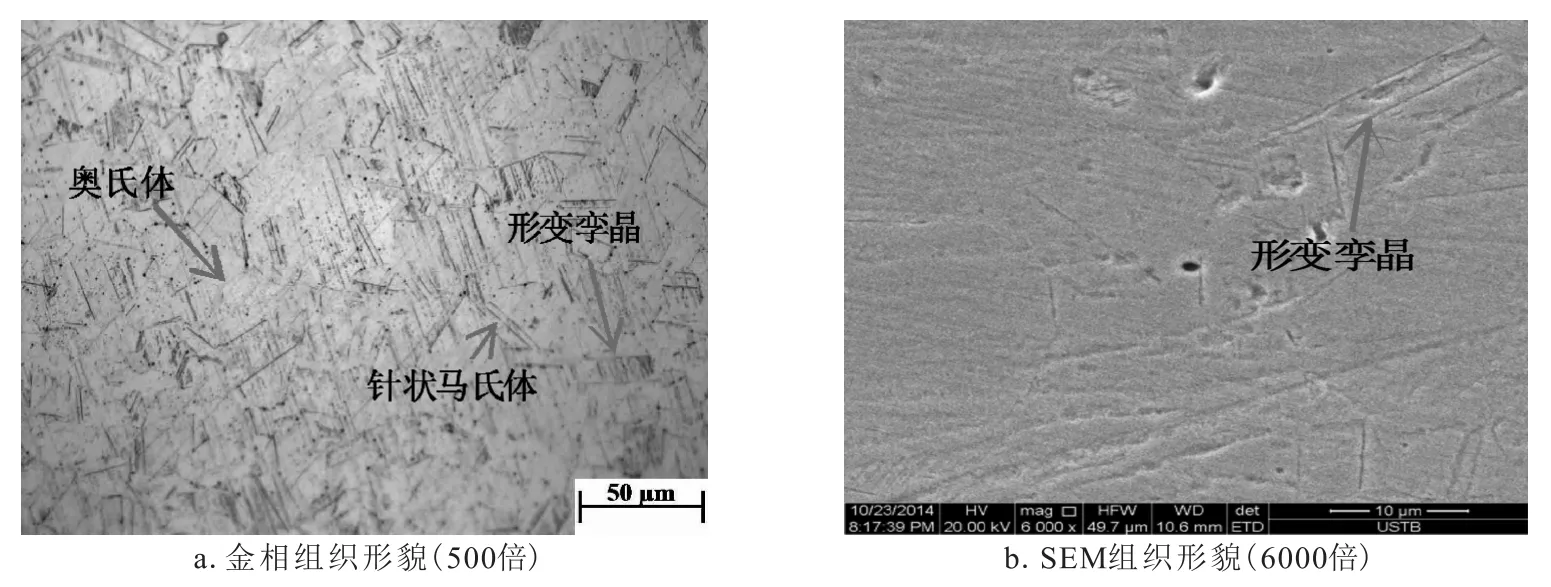

图4 D667不锈钢丝断裂试样2号组织形貌Fig.4 Morphology of D667 stainless steel No.2 fracture specimen

图3和图4为断裂试样形貌。两种服役断裂试样显微组织同样以奥氏体为基体,还有一定数量的形变孪晶和马氏体。奥氏体呈块状分布,但分布不均且尺寸不同。形变孪晶成对出现于奥氏体晶粒内部,但数量较少。马氏体呈针状或竹叶状,分布于奥氏体周边,数量较多。纵向组织中还存在平行与拉拔形成方向的变形带。通过对比,1号试样的组织均匀性比2号试样差。同时试样中出现组织不均匀及马氏体等异常相,也会加剧材料的性能变化,使得钢丝在后续服役过程中更易发生断裂。一般情况下,D667含碳量较低,约为0.06%~0.075%,理论上含碳量较低的(≤0.12%)马氏体相属于低碳马氏体,其空间形态为相互平行的细条状,即为板条马氏体。但根据图3和图4可知,D667不锈钢断口试样中的马氏体形态为针状或者竹叶状,故试样中的碳含量异常。D667不锈钢试样中含碳量过高,会导致材料硬度上升,但塑性、韧性明显下降。这一因素也会加剧试样的断裂。

2.2 断口形貌观察

对D667不锈钢试样断口形貌特征进行观察。图5和图6为试样断口的扫描照片。

图5 试样1号断口形貌Fig.5 Fracture micrograph of No.1 specimen

图6 试样2号断口形貌Fig.6 Fracture micrograph of No.2 specimen

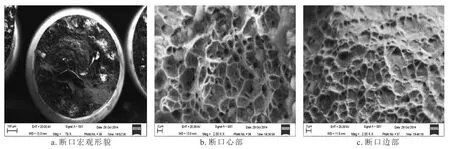

根据图5a可知,1号试样宏观断口无明显塑性变形,断口比较平齐,无盆状或杯状现象。在断口表面部分区域也存在一定数量的裂纹,如箭头所指位置。由图5b可以看出,试样微观断口心部区域裂纹数量较多,纵横交错,但裂纹的尺寸较小。由图5c可以看出,1号试样微观断口边部区域裂纹数量相对较少,贯穿整个视场,有局部沿晶断裂的特征,但裂纹的尺寸较大。因此,根据断口特征判定,1号试样断裂类型属于脆性断裂。

根据图6a可知,2号试样宏观断口存在明显塑性变形,断口呈杯锥状现象。断口表面的纤维区、放射区和剪切唇区较为明显。在断口表面部分区域也存在一定数量的裂纹,如箭头所指位置。由图6b可以看出,2号试样微观断口心部区域存在大量的等轴韧窝,且韧窝尺寸较大,深度较深。由图6c可以看出,2号试样微观断口边部区域也有一定数量的韧窝,但韧窝存在一定的方向性,指向断口边缘,同时韧窝的尺寸较小,深度较浅。韧窝微观形态呈蜂窝状,是塑性变形在微观区域内产生的显微空洞,经过形核、长大、聚集,最后导致断裂后在断口表面形成。因此判定,2号试样断裂类型属于韧性断裂。

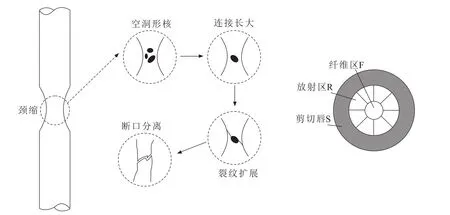

钢丝韧性断裂过程如图7所示。钢铁材料发生屈服后产生宏观塑性变形并出现颈缩,由于存在缺口,试样内部将出现两拉一压的三向应力状态,此时空洞极易在夹杂物处形核,接着长大和连接。如果在试样中心形成很多微小的裂纹,它们向四周放射状的快速扩展就形成放射区。当裂纹快速扩展到试样表面时,由于剩余厚度很小,变为平面应力状态,因此剩余的表面部分发生剪切断裂。

图7 杯锥状宏观断口Fig.7 Cup-cone fracture

2.3 夹杂物及缺陷分析

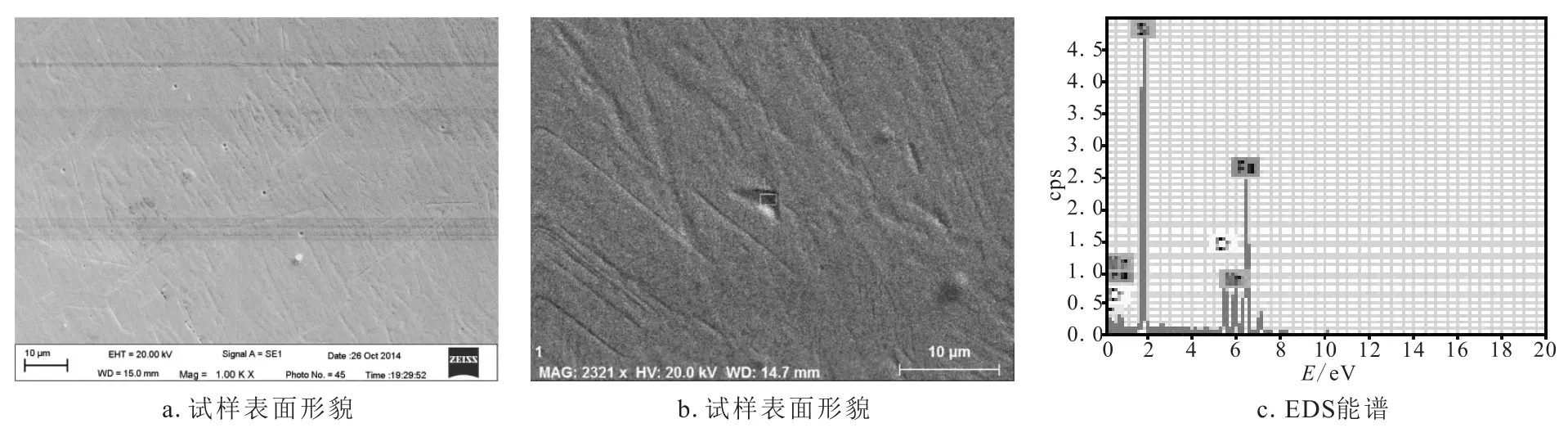

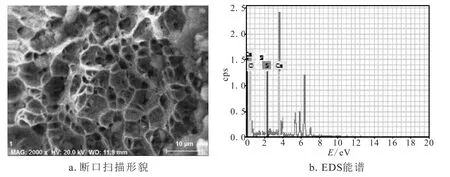

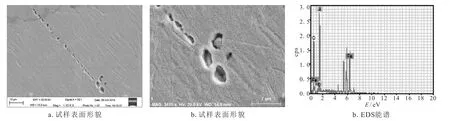

对D667不锈钢丝服役过程中断裂的试样,观察其夹杂物与缺陷分布及能谱分析。根据图8a可知,1号试样中夹杂呈块状,暗灰色,其尺寸约为3 μm。由图8b可知,该夹杂中主要含有Al、Si、Ca等异常元素,可能的夹杂物为钙基和铝基化合物。根据图9可以看出1号试样出现一定尺寸的缩孔群,排列方向与拉拔方向平行。在其中某一缩孔内进行能谱分析,可知缩孔内含Si含量偏高。根据图10a可知,2号试样中夹杂呈球状,暗灰色,夹杂位于韧窝底部。由图10b可知,该夹杂中主要含有S、Ca、O等异常元素,可能的夹杂物为氧化钙和硫化物。由图11可知,2号试样组织中出现尺寸较大的缩孔群,缩孔群排列方向平行于拉拔方向,其尺寸约为110 μm。在源区缩孔内进行能谱分析,发现缩孔内含有较多的Al、O等异常元素,可知缩孔内可能含有Al2O3夹杂。

图8 D667试样1号断口的夹杂及能谱Fig.8 Inclusions and EDS of No.1 fracture

图9 D667试样1号断口的缩孔及其能谱Fig.9 Porosities and EDS of No.1 fracture

图10 D667试样2号断口的夹杂及能谱Fig.10 Inclusions and EDS of No.2 fracture

图11 D667试样2号断口的缩孔及其能谱Fig.11 Inclusions and EDS of No.2 fracture

不锈钢中的非金属夹杂物会影响材料的塑性、韧性、抗疲劳性甚至部分物理性能都受到一定影响,夹杂物的尺寸及形貌对钢丝内部应力分布也会产生重要影响,在冷加工过程中会在夹杂物的尖端造成应力集中从而形成裂纹源,因此夹杂物对金属材料的延伸率和断面收缩率影响很大;同时,由于夹杂物同基体金属的弹性、塑性有相当大的差别,在金属的变形过程中,非金属夹杂物对钢的塑性和韧性的影响就非常大。1号试样中存在一定数量的非金属夹杂物,空洞优先在夹杂物附近形核,因此在断口上存在微裂纹。微裂纹迅速长大并相互连接就会诱导脆断。2号试样中存在尺寸较大的缩孔,在拉拔过程中由于夹杂形成的空洞被拉长,形成平行于拉拔方向的缩孔群,破坏基体的连续性。在后续服役过程中,缩孔群会不断向外扩展长大,最终形成韧性断裂[3-8]。

3 结论

(1)D667原料试样金相组织为奥氏体组织,并有明显的拉拔痕迹和大量的交错滑移带。大量的滑移带容易产生加工硬化现象,使金属的硬度和强度增加,但塑性和韧性下降,从而导致断裂。

(2)D667不锈钢丝在服役过程中出现了脆性断裂和韧性断裂。断裂试样组织以奥氏体为基体,还存在形变孪晶和马氏体等异常相。脆性断裂试样组织不均匀性高于韧性断裂试样。

(3)脆断主要是由钙基和铝基夹杂物引起的。空洞择优在夹杂物附近形核,微裂纹形核后、迅速长大并连接从而诱导脆断。韧断试样的中缩孔群尺寸较大,缩孔群导致基体不连续性,在服役过程中不断向外扩展长大,最终形成韧断。

[1]朱则刚.浅谈不锈钢的应用及其表面处理和加工技术[J].特钢技术,2014,20(78):8-13.

[2]黄克智,肖纪美.材料的损伤断裂机理和宏微观力学理论[M].北京:清华大学出版社,1999:Ⅰ-Ⅲ.

[3]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006:131-134

[4]张骁勇.材料的断裂与控制[M].西安:西北工业大学出版社,2012:36-37.

[5]李静媛.钢中夹杂物与钢的性能及断裂[M].北京:冶金工业出版社,2012:357-360.

[6]张爱梅.非金属夹杂物对钢性能的影响[J].物理测试,2006,24(4):42-44.

[7]徐杨,宋仁伯.索氏体化率及夹杂物对82B盘条力学性能的影响[J].热加工工艺,2015,44(8):100-104.

[8]杨金艳,凌晨.非金属夹杂物对钢帘线盘条抗拉强度及断裂行为影响[J].金属热处理,2012,37(2):32-36.

Fracture behavior of D667 stainless steel wire in deep-processing

TAN Yao,SONG Renbo,WANG Binning,CHEN Lei,ZHOU Naipeng

(School of Materials and Engineering,University of Science and Engineering Beijing,Beijing 100083,China)

Metallographic microstructure,morphology of fracture and inclusions were observed by optical microscopy and SEM to explore the formation of fracture.The results show that the microstructure of D667 raw material is austenite,cross slip bands are found after drawing and the yield strength and toughness reduced. Brittle and ductile fractures are observed due to the formation of the deformation twins and martensite phase during the steel wire serving.The inclusions of brittle fracture are calcium and aluminum compounds.Cavitation preferentially nucleates near the inclusions.Cracks rapidly grow up after nucleating and induce fracture. The size of porosities in ductile fracture is larger which leads to the matrix uncontinuous and then these porosities expand in the following processing and finally induce ductile fracture.

D667 stainless steel;deep-processing;fracture;inclusions

September7,2016)

TG356.4:O484.4

A

1674-1048(2017)01-0014-06

10.13988/j.ustl.2017.01.004

2016-09-07。

谭瑶(1992—),女,四川成都人。

宋仁伯(1970—),男,辽宁鞍山人,教授。