双排油轴向柱塞泵配流特性理论分析与试验

2017-06-27张晓刚刘勇辰

张晓刚 闫 政 权 龙 刘勇辰

(1.太原理工大学新型传感器与智能控制教育部与山西省重点实验室, 太原 030024;2.厦门大学能源学院, 厦门 361005)

双排油轴向柱塞泵配流特性理论分析与试验

张晓刚1闫 政1权 龙1刘勇辰2

(1.太原理工大学新型传感器与智能控制教育部与山西省重点实验室, 太原 030024;2.厦门大学能源学院, 厦门 361005)

通过改变缸体结构、柱塞数、端盖油路、配流盘形状等,设计了双排油内外环并联配流结构的轴向柱塞泵,实现了单柱塞泵两路高压供油。针对单环柱塞数减少,腔内压力冲击增大,脉动变大等问题,对配流结构进行重新设计。在排油腰形槽和吸油腰形槽过渡区取消卸荷槽,利用加大配错角,在排油完毕未接通吸油时,腔内封闭体积增大,未排尽的高压油液压力降低;在吸油腰形槽和排油腰形槽过渡区,排油卸荷槽利用阶梯变化通流面积代替原连续变化的通流面积,削弱了卸荷槽几何形状要求。重新设计后的双排油配流结构,以45 mL轴向柱塞泵结构为参考,对配流结构进行了理论分析,建立了双排油轴向柱塞泵仿真模型。以单柱塞腔内压力冲击、输出流量进行分析研究,得外环压力冲击小,与传统配流结构相比较双排油输出口压力脉动变化率变小,并试制双排油轴向柱塞泵。对试制泵进行压力脉动测试、容积效率测试和噪声测试,结果表明,与45 mL轴向柱塞泵进行对比,压力脉动降低了约30%,噪声也降低,容积效率不低于0.92。该双排油轴向柱塞泵可以代替双联泵,使系统结构简化,能耗降低。

轴向柱塞泵; 双排油; 配流特性; 压力脉动

引言

轴向柱塞泵与其他液压泵相比,具有压力高、效率高、寿命长、变量易于控制等优点,在农业机械中得到广泛的应用[1]。但需要2个独立油源的液压系统,结构复杂,成本高。文献[2-4]利用AVAS软件计算了各种截面形状的缓冲槽通流面积,分析了缓冲槽通流面积对柱塞泵倒灌的影响。文献[5-8]同样对增加预压缩容积、配流过渡区设置单向阀等方法,对柱塞泵流量脉动进行了研究。邢科礼等[9-10]仿真分析了升压和预释压的动态过程,文献[11-13]对轴向柱塞泵配流过程压力和流量脉动过程进行了深入的研究。

配流结构优化主要是对配流过渡区的设计进行研究,以达到降低轴向柱塞泵脉动,提高容积效率[14-16]。文献[17-20]通过预升压/预降压角的配流结构进行了压力脉动研究;MA等[21]分析了卸荷槽结构、尺寸参数对压力冲击和流量脉动的影响;CHO等[22]深入分析了错配角在4.5°时轴向柱塞泵脉动降低和降压过程气泡析出减小。本文提出并联排油结构的配流形式,对其结构进行优化,在此基础上设计双排油泵,并对其压力脉动、容积效率和噪声进行试验研究。

1 双排油柱塞泵配流优化设计

1.1 双排油柱塞泵配流结构

图1为双排油柱塞泵配流原理图,轴向柱塞泵配流核心部分为配流盘,配流盘的作用是隔离和分配吸排油。由于双作用叶片马达有4个配流窗口,可以将配流窗口按照图1进行分配组成吸油和排油回路。A、B作为排油口,C作为吸油口。并联排油结构,在缸体旋转过程,通过重新设计每个缸体径向开口位置(图2),可以使柱塞腔交替在内外排油环实现排油,而内外环输出流量互不影响。该泵完全可以作为双联泵应用在液压系统中,通过变转速驱动控制,实现压力、流量复合控制。进一步对双排油柱塞泵配流结构进行优化,使脉动变小,容积效率提高,实现低能耗输出。

图1 双排油柱塞泵配流盘原理图Fig.1 Distribution principle diagram of dual discharge axial piston pump1.内环 2.外环

图2 缸体三维模型Fig.2 3D solid cylinder model

1.2 配流结构优化及设计

单柱塞排油瞬时理论流量为

(1)

泵在旋转时,缸体内柱塞均匀分布,在同一瞬间有几个柱塞处在排油区。但是各柱塞离开时上死点的转角φi各不相同,泵的瞬时流量为处于排油区各个柱塞瞬时流量之和,即

(2)

柱塞数为偶数的瞬时理论流量不均匀系数为

(3)

柱塞数为奇数的瞬时理论流量不均匀系数为

(4)

式中d——柱塞直径γ——斜盘摆角ω——泵旋转角速度z——柱塞数R——柱塞孔分布圆半径qt——泵瞬时流量

由式(1)~(4)可得轴向柱塞泵流量不均匀系数与柱塞的关系如表1所示。由表1可知柱塞数为奇数的流量不均匀系数远小于附近2个偶数的值,同时考虑到柱塞直径和缸体的大小,一般柱塞数不会太多。在双排油轴向柱塞泵,采用内外环并联配流结构,采用每环5个柱塞,此时泵流量不均匀系数为原来9柱塞的3倍还多。为降低泵单柱塞腔内压力冲击和输出流量脉动减小,可以进一步优化配流结构。

表1 轴向柱塞泵流量不均匀系数与柱塞数的关系

泵工作过程柱塞腔内流量连续性方程为

(5)

柱塞腔内的流量变化为

(6)

式中qi——单柱塞排出流量qin——单柱塞吸入流量Qi——泵输出流量Cd——流量系数A(φ)——配流面积ρ——油液密度pz——柱塞腔内压力pr——与柱塞腔连通的泵油口压力V——柱塞腔容积β——油液体积弹性模量

双排油轴向柱塞泵以45 mL轴向柱塞泵结构为参考依据进行设计,设计过程泵主要参数如表2所示。在表2的基础上对配流结构进行优化设计。以45 mL轴向柱塞泵为基础,按照原结构配流进行更改,保持卸荷槽、配错角、上下死点位置保持不变,配流结构实现内外环排油结构,如图3所示。

配流盘3个腰形槽的尺寸、形状、卸荷槽形状等对双排油柱塞泵动态特性影响较大。由于并联排油口的配流盘结构在运动过程中缸体和配流盘接触面开口不在一个分度圆上,造成柱塞数分布在2个分度圆上。由表1轴向柱塞泵流量不均匀系数与柱塞的关系,考虑缸体结构和柱塞直径、柱塞数引起流量不均匀。设计并联双排油柱塞泵总柱塞个数为10个,内外环柱塞取奇数,内外分度圆各5个柱塞。根据吸油和排油两边卸荷槽角对称的关系,对双排油柱塞泵并联排油口配流盘进行设计。配流盘上排油腰形槽直接连通,此配流盘完全进入排油区时,配流面积保持不变;配流盘吸油和排油腰形槽的中心分度圆与缸体柱塞腔油口中心线不在一个圆上,导致计算有差别;柱塞数的不同导致各个阶段的角度不一样。

表2 双排油柱塞泵主要参数

图3 优化前配流盘示意图Fig.3 Port plate diagram before optimizing

为了减小单柱塞压力冲击和油液倒灌、倒流现象,优化配流结构,减少压力脉动,提高容积效率,降低噪声,分别单独设计上下死点区附近的连通形式,取消三角槽卸荷。首先从高压排油到吸油过程不采用卸荷槽接通的形式,来减小压力冲击和倒流现象。根据泵旋转过程中从高压排油区向低压吸油区过渡时,此时未排净的高压油液仍留在柱塞腔内,属于压缩油液。如果继续旋转,经过死点,理论进入吸油区,此时柱塞开始向外伸出,柱塞腔内容积变大,未排尽的高压油液压缩量减小,压力降低,柱塞继续旋转,当旋转过的角度产生活塞腔变大的容积恰好等于高压油油液被压缩的体积,此时吸油和柱塞腔连通,内外压力相等,就不会产生压力冲击和倒流现象。

根据双排油柱塞泵使用要求,假设泵的额定压力为28 MPa,柱塞死腔容积为5.8 mL,油液弹性模量取1 400 MPa,柱塞直径为17 mm,分度圆半径为27.5 mm,T口与大气相同,根据式(5)、(6),可求得从死点转过的角度为13°,此时吸油和柱塞腔开始接通,由于没有考虑卸荷槽那部分弧度,所以在接通的很小角度内让配流面积迅速变大到卸荷槽设计配流盘的配流面积。将柱塞腔在分度圆上的弧度由原来32°增至34°,由图4进行接通时与纵坐标夹角变为31°。从吸油到高压排油采用提前接通的方式,采用分段节流,节流面积基本在各个阶段保持不变。优化后配流盘基本结构没有发生变化,基本尺寸保持不变,变化的尺寸如图4所示。

图4 优化后配流盘示意图Fig.4 Diagram of optimized port plate

2 双排油轴向柱塞泵仿真分析

按照优化后的配流结构,设计了内外并联排油腰形槽结构的双排油轴向柱塞泵,由配流结构进行设计缸体,设计的三维缸体模型如图2所示。

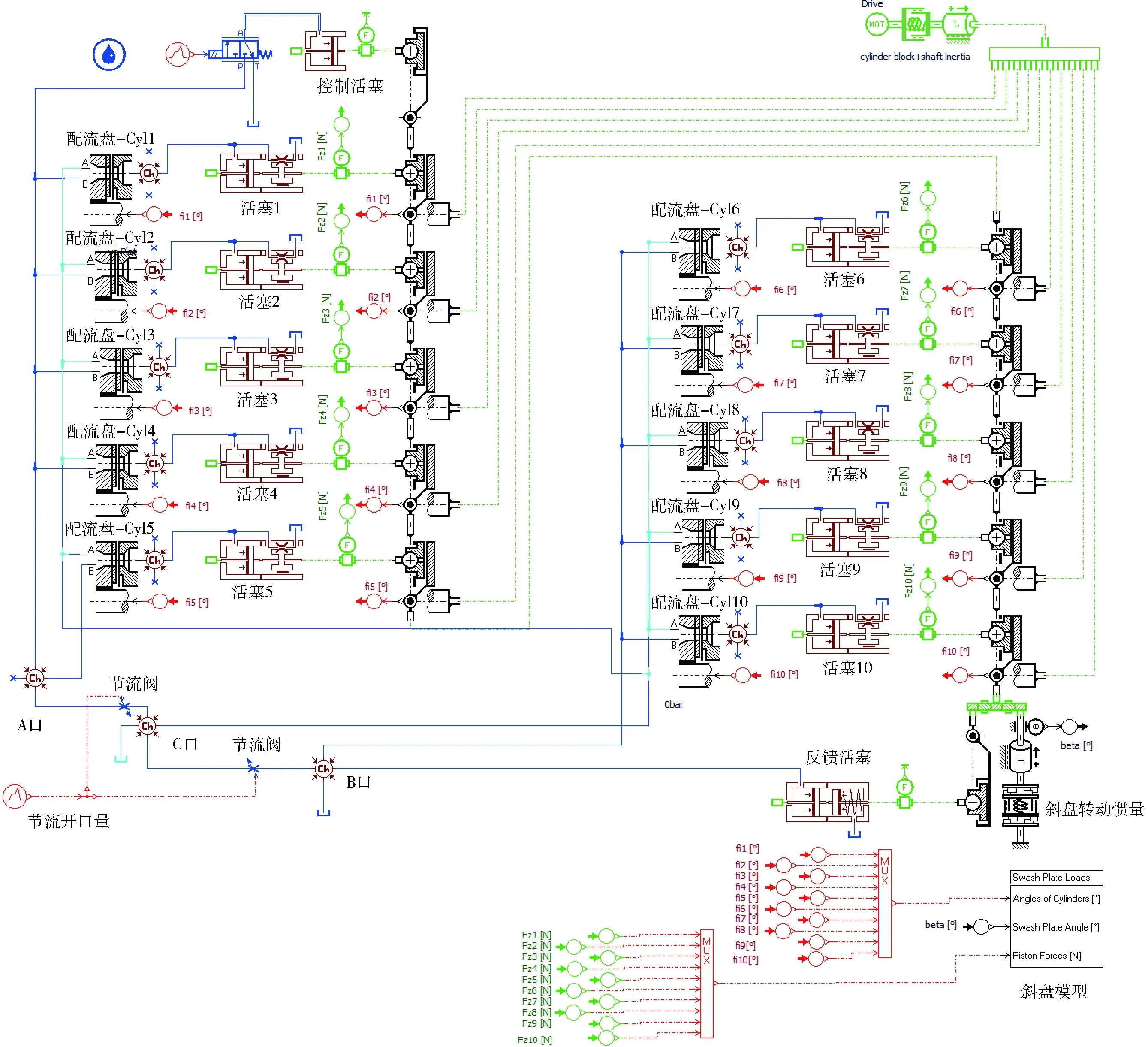

根据缸体结构和三油口流道设计虚拟样机,并对其建模分析,仿真模型如图5所示。双排油柱塞泵由10个单柱塞模型组成,在图左边,A口内环排油由5个单柱塞组成吸油、排油全过程,在内分度圆上2个柱塞腔在分度圆上夹角为72°,与B口外环排油之间的夹角为36°;在图右边,B口也由5个单柱塞组成吸油、排油全过程。图最右下角为斜盘模型,反馈活塞腔增加了两位三通比例方向阀实现系统加载。在双排油柱塞泵输出A、B口分别用节流阀实现节流控制,2个独立的流量、压力输出。根据提供的数据(表2)对仿真模型参数进行设置。

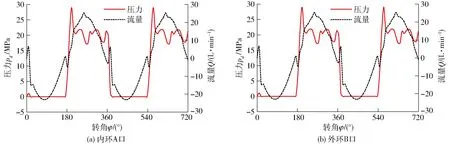

在仿真模型中对A、B排油路上节流阀节流口直径设置为1.4 mm,泵转速设置为1 500 r/min,截取2个周期内单柱塞压力-流量变化曲线,图6、7为配流结构优化前、后的单柱塞压力-流量仿真曲线。由图6可知,优化前柱塞由吸油转变为排油过程,由于配流盘吸油腰形槽到排油腰形槽过渡区域在分度圆上的角度大于缸体柱塞腔在分度圆上的角度,柱塞腔与吸排油完全关闭时,继续旋转,活塞腔内油液激剧压缩,防止腔内压力太高,通过卸荷槽实现提前排油,压力下降,柱塞排油流量增大。排油开始和结束瞬间,流量曲线在‘0’位附近,出现较大的折点,主要由卸荷槽几何形状和在分度圆上的位置决定的。

由图7可知,配流盘结构优化后,内环A和外环B的单柱塞压力、流量冲击消失,吸排油转换过程脉动变小。主要原因是采用卸荷槽阶梯变化形状代替原三角槽后,开始吸排油转化接通瞬间节流面积为一个常数,而不是从零增大,使得接通瞬间节流变小,压力冲击减小;在排油向吸油过程中配流盘取消了卸荷槽,排油完毕未排尽的油液留在腔内,采用增大配错角的方法,在排油完毕未连通吸油区时,通过旋转使封闭腔内体积变大,未排尽的高压油液压缩体积变小,压力减小。对比图6和图7可得,配流结构优化后单柱塞腔内压力冲击变小,排油过程压力平缓,虽然在结束排油封闭时有很小的压力冲击。从仿真曲线对比,可知内环A单柱塞吸排油过程压力冲击小于外环B。主要原因为同一角度下,外环配流面积变化比内环大,导致吸排油变化过程,配流面积瞬间变化率大。

图5 双排油泵仿真模型Fig.5 Simulation model of double-outlet pump

图6 优化前单柱塞压力-流量变化曲线Fig.6 Curves of single piston pressure and flow before optimizing

图7 优化后单柱塞压力-流量变化曲线Fig.7 Curves of single piston pressure and flow after optimizing

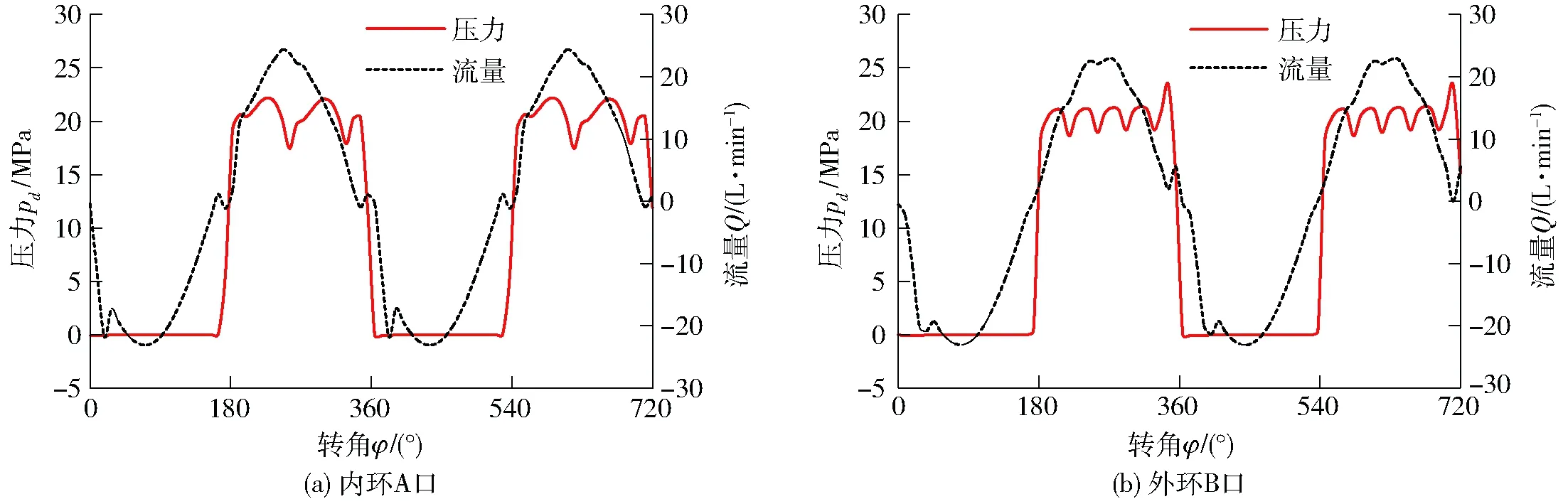

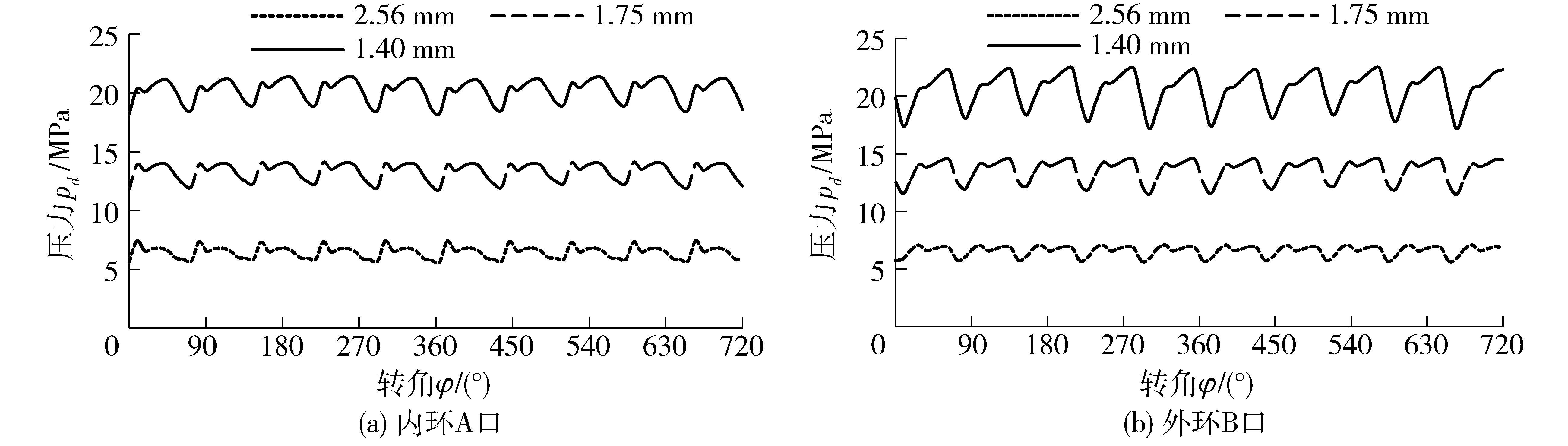

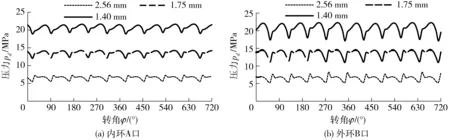

将A、B排油口连接的节流阀开口直径分别设为2.56、1.75、1.40 mm,电动机转速设置为1 500 r/min,进行仿真分析,以双排油柱塞泵旋转2周为研究对象,双排油口配流结构优化前后输出压力曲线如图8、9所示。为了定量分析压力脉动的变化,引入无量纲δ,用来表示输出压力脉动变化率。

(7)

式中pdmin——最小压力pdmax——最大压力pdmean——输出平均压力

图8 优化前双排油口压力脉动变化曲线Fig.8 Output pressure pulsation curves of double-outlet pump before optimizing

图9 优化后双排油口压力脉动变化曲线Fig.9 Output pressure pulsation curves of double-outlet pump after optimizing

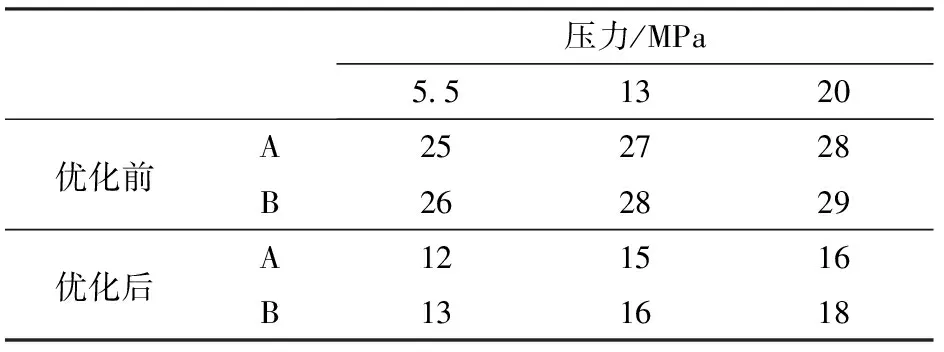

对双排油轴向柱塞泵模型输出压力脉动变化率进行比较,如表3所示。由表3可以进一步得到虚拟样机仿真模型,优化后配流结构单柱塞腔内压力冲击变小,输出压力脉动减小。

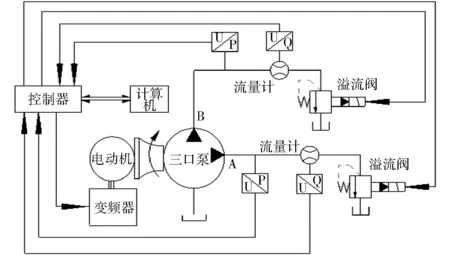

3 试验

建立虚拟样机后,根据虚拟样机的设计要求,对45 mL 轴向柱塞泵进行重新设计、加工制造,试制双排油轴向柱塞泵。试制后配流盘结构实物如图10所示。为了对试制的双排油柱塞泵输出性能进行检测,对泵各油口的输出压力脉动、输出流量、泄漏量及其和动力部分组成的系统噪声进行检测。泵液压测试原理如图11所示。负载输出压力通过电磁溢流阀进行设置,电动机的转速通过变频器进行控制。各油口输出压力、流量通过压力传感器、流量传感器进行检测,信号通过控制器实现转换。

3.1 压力脉动试验

设置A、B输出口溢流阀压力为20 MPa,电动机转速设置为1 500 r/min,对双排油柱塞泵输出压力进行脉动试验。试验值和仿真模型输出值对比,如图12所示。由图可知,压力脉动试验值和仿真值基本吻合,验证了虚拟样机建模的准确性。从试验值也可以得到A口压力脉动小,B口压力脉动比较大,压力脉动变化率都在20%左右。

表3 压力脉动变化率

图10 配流盘照片Fig.10 Photo of valve plate

图11 双排油柱塞泵测试原理图Fig.11 Principle diagram of dual discharge axial piston pump

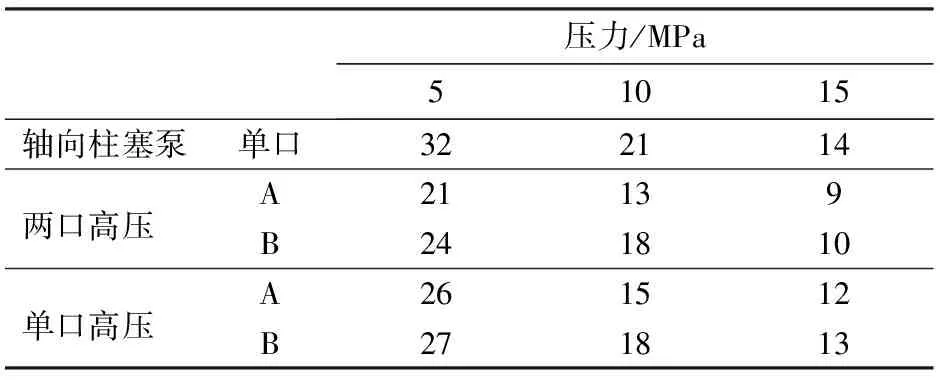

在验证了模型准确性后,将45 mL轴向柱塞泵安装到试验台上进行试验,其余保持不变,试验原理和方法一致。2次试验将电动机转速均设置为1 500 r/min,将A、B压力输出回路的溢流阀压力设为5、10、15 MPa,再进行试验。双排油轴向柱塞泵分为A、B口同时加压和单独加压。试验结果如表4所示。

通过比较,双排油轴向柱塞泵压力脉动变化率小于原参考设计的45 mL轴向柱塞泵压力脉动变化率,B口压力脉动比A口压力脉动大,与仿真结果一致。同一排油输出口随着压力增大脉动增大,压力脉动变化率随着负载压力变大而减小。其余条件不变,将A、B 2个排油口的溢流阀分别设置一个高压一个卸压,重复进行试验,可得单口高压的压力脉动变化曲线。单口高压油口压力脉动变化率高于2个油口都是高压输出油口。优化后的双排油柱塞泵压力脉动变化率明显降低,减少了系统冲击,延长了液压系统元部件的使用寿命。

3.2 泵容积效率试验结果

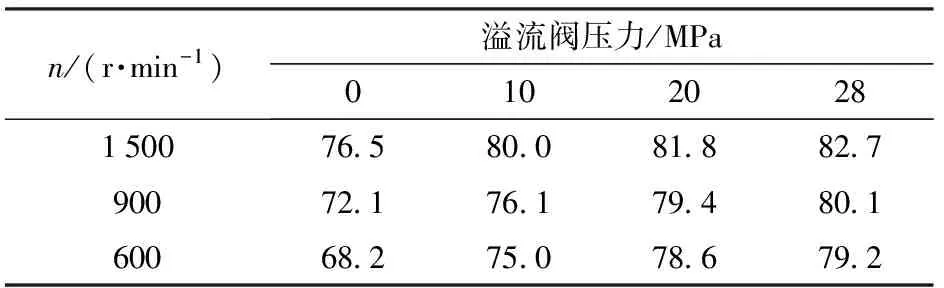

在液压动力源组成的系统中,流量直接决定执行机构速度。在液压系统中泵排出流量会随着负载压力增大、内泄加大而减少。容积效率是衡量液压泵性能的重要参数,容积效率会随着液压泵泄漏增大而降低。柱塞泵的泄漏主要在柱塞和缸体之间、缸体与配流盘之间、滑靴与斜盘之间。在试验过程中,电动机转速为1 500 r/min,分别将A、B输出口回路溢流阀压力设置为0(空载)、5、10、15、20 MPa,得到各输出口在运转稳定时的输出流量,见表5。可见,上述试验条件下,A、B口输出容积效率均不低于0.92,满足使用要求。

图12 双排油柱塞泵压力脉动变化曲线Fig.12 Pressure fluctuation curves of dual discharge axial piston pump

Tab.4 Pressure fluctuation rate %

表5 不同压力下容积效率和流量

3.3 噪声特性试验结果

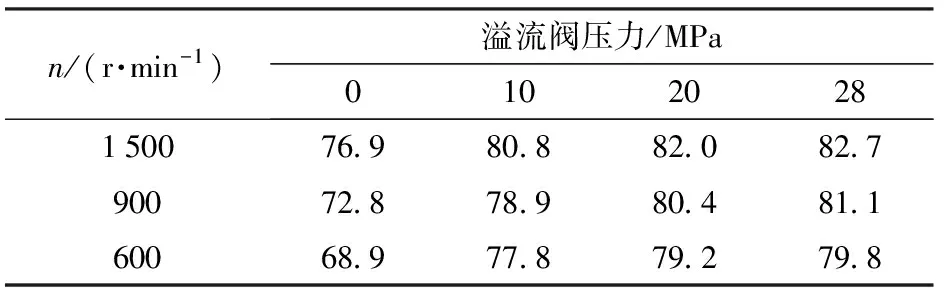

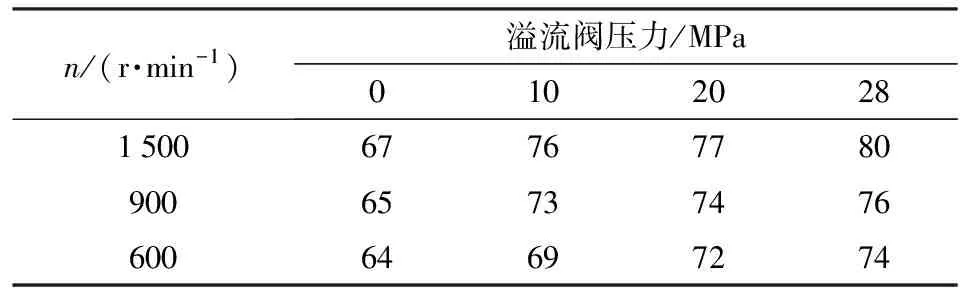

双排油柱塞泵噪声试验时主要由变频器、电动机和双排油柱塞泵组成动力源,在实际工况中,由于没有噪声测试实验室,只能对该系统整体噪声进行试验,试验时各条件不发生变化,将不同转速和压力下的噪声进行对比,定性分析噪声的影响。将声强计固定在电动机和泵连接轴处1 m左右的位置。设置不同的电动机转速和输出泵口溢流阀压力,试验结果如表6所示。表7为45 mL轴向柱塞泵噪声测试结果。

表6 双排油轴向柱塞泵噪声测试结果

表7 45 mL泵噪声测试结果

为了进一步分析泵噪声,对电动机、管路及其环境噪声进行评估。在现场测试中,环境噪声和液压管路产生的噪声可以忽略,产生较高的噪声主要来源于泵和电动机。在0~28 MPa过程中,充分考虑电动机和泵的效率,总系数按照0.7进行计算,对其电动机负载输出的功率进行计算,见表8。根据厂家提供的电动机噪声试验数据,依据电动机的转速和输出功率,可得到电动机的噪声,见表9。由表6、7、9进行对比分析,可得电动机驱动双排油柱塞泵主要噪声来源于泵。与参考泵进行定性对比,试制的双排油柱塞泵在噪声方面也低于参考的A10VSO系列的轴向柱塞泵。

表8 电动机输出功率

表9 电动机噪声

4 结论

(1)提出了双排油轴向柱塞泵配流结构,通过理论分析,结合仿真模型分析,为双排油配流结构研究设计提供了理论基础。

(2)优化后的配流盘,经过仿真分析和试验验证,性能优于优化前的配流盘。

(3)试制的双排油轴向柱塞泵从压力脉动测试比45 mL 轴向柱塞泵压力脉动降低30%,工作压力在20 MPa 下,容积效率不低于0.92;转速为1 500 r/min,负载压力为28 MPa下,噪声为82.7 dB,满足使用要求。

1 闫政,权龙,张晓刚. 电液比例变量泵动态特性仿真与试验[J/OL].农业机械学报,2016,47(5):380-387. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160552&flag=1. DOI:10.6041/j.issn.1000-1298.2016.05.052. YAN Zheng, QUAN Long, ZHANG Xiaogang. Simulation and experimental research on dynamic characteristics of electro-hydraulic proportional variable pump[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(5):380-387.(in Chinese)

2 IVANTYSYNOVA M, HUANG C, CHRISTIANSEN S K. Computer aided valve plate design—an effective way to reduce noise[C]. SAE Papers 2004-01-2621,2004.

3 LASAAR R, MONIKA I. Advanced gap design-basis for innovative displacement machines[C]∥Proceedings of 3rd International Fluidtechnisches Kolloquium, 2002:215-230.

4 HUANG C, MONIKA I. A new approach to predict the load carrying ability of the gap between valve-plate and cylinder block[C]∥Proceedings of Bath Workshop on Power Transmission and Motion Control (PTMC), 2003:225-239.

5 PETTERSSON M E, WEDDFELT K G, PALMBERG J O S. Methods of reducing flow ripple from fluid power pumps—a theoretical approach[J]. SAE Transactions, 1991,100(2):158-167.

6 马吉恩,徐兵,杨华勇.轴向柱塞泵流动特性理论建模与试验分析[J]. 农业机械学报,2010,41(1):188-194. MA Jien,XU B,YANG Huayong. Modelling and experiment study on fluid character of axial piston pump[J]. Transactions of the Chinese Society for Agricultural Machinery,2010,41(1):188-194.(in Chinese)

7 PAOLO C, ANDREA V, GERMANO F, et al. Modeling of fluid properties in hydraulic positive displacement machine[J]. Simulation Modeling Practice and Theory, 2006,14(8):1059-1072.

8 张德胜,耿琳琳.轴流泵水力模型压力脉动和振动特性试验[J/OL].农业机械学报,2015,46(6):66-72. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150610&flag=1. DOI:10.6041/j.issn.1000-1298.2015.06.010. ZHANG Desheng, GENG Linlin. Experimental investigation on pressure fluctuation and vibration in axial-flow pump model[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2015,46(6):66-72. (in Chinese)

9 邢科礼,那成烈.轴向柱塞泵配流盘减振结构对压力特性的影响[J].甘肃工业大学学报,1995,21(3):35-39. XING Keli, NA Chenglie. Influence of damping configuration on valve plate of axial piston pump on the pressure characteristics[J].Journal of Gansu University of Technology, 1995,21(3):35-39.(in Chinese)

10 邢科礼,那成烈.轴向柱塞泵配流盘减振结构对压力流量的影响[J].机械研究与应用,1997,10(1):10-13. XING Keli, NA Chenglie. Influence of damping configuration on valve plate of axial piston pump on the pressure and flow characteristics[J]. Mechanical Research & Application, 1997,10(1):10-13.(in Chinese)

11 凌鹏,权龙,黄伟男.配流盘结构对轴向柱塞泵压力流量特性影响的参数化研究[J].液压与气动,2013(12):89-92. LING Peng, QUAN Long, HUANG Weinan. The parameterization study on the influence of valve plate structure on the pressure and flow characteristic of axial piston pump[J].Chinese Hydraulics & Pneumatics, 2013(12):89-92.(in Chinese)12 杨阳,权龙,杨敬.轴向柱塞泵非止点配流窗口过渡区压力脉动特性分析[J].机械工程学报,2011,47(24):128-134. YANG Yang, QUAN Long, YANG Jing. Pressure pulsation characteristic analysis of the non-dead spots transition zone between flow distribution windows of axial piston pump [J]. Journal of Mechanical Engineering, 2011, 47(24): 128-134.(in Chinese)

13 闫政,权龙,黄家海.变转速变排量双控轴向柱塞泵脉动特性及噪声研究[J].机械工程学报,2016,52(16):176-184. YAN Zheng, QUAN Long, HUANG Jiahai. Characteristics of pulsation and noise in the axial piston pump with displacement and speed compound control[J]. Journal of Mechanical Engineering, 2016,52(16):176-184.(in Chinese)

14 IVANTYSYNOVA M G S, Huang C. Comparison of different valve plate designs focusing on oscillating forces and flow pulsation[C]∥The 9th Scandinavian International Conference on Fluid Power, 2005.

15 SEENIRAJ G K, IVANTYSYNOVA M. Impact of valve plate design on noise, volumetric efficiency and control effort in an axial piston pump[C] ∥ASME 2006 International Mechanical Engineering Congress and Exposition, 2006:77-84.

16 HELGESTAD B O, FOSTER K, BANNISTER F K. Pressure transients in an axial piston hydraulic pump[J]. ARCHIVE: Proceedings of the Institution of Mechanical Engineers,1974, 188(1974):189-199.

17 EDGE K A, DARLING J. Cylinder pressure transients in oil hydraulic pumps with sliding plate valves[J]. Proc. IMech E, Part B: Journal of Engineering Manufacture, 1986, 200(1):45-54.

18 KIM J K, KIM H E, JUNG J Y, et al. Relation between pressure variations and noise in axial type oil piston pumps[J]. KSMS International Journal, 2004, 18(6):1019-1025.

19 GUAN C, JIAO Z, HE S. Theoretical study of flow ripple for an aviation axial-piston pump with damping holes in the valve plate[J]. Chinese Journal of Aeronautics, 2014,27(1):169-181.

20 HARRIS R M, EDGE K A, TILLEY D G. Reduction of piston pump cavitation by means of pre-expansion volume[C]∥Proceedings of 5th Bath International Fluid Power Workshop, 1992: 1-3.

21 MA J, FANG Y, XU B, et al. Optimization of cross angle based on the pumping dynamics model[J]. Journal of Zhejiang University-Science A, 2010,11(3):181-190.

22 CHO J, ZHANG X, MANRING N D, et al. Dynamic modelling and parametric studies of an indexing valve plate pump[J]. International Journal of Fluid Power, 2002,3(3):37-48.

23 EDGE K A. Designing quieter hydraulic systems-some recent developments and contributions[C]∥Proceedings of the 4th JHPS International Symposium, 1999:3-27.

Theoretical Analysis and Experiment on Flow Allocation Characteristics of Dual Discharging Axial Piston Pump

ZHANG Xiaogang1YAN Zheng1QUAN Long1LIU Yongchen2

(1.KeyLaboratoryofAdvanceTransducersandIntelligentControlSystem,MinistryofEducationandShanxiProvince,TaiyuanUniversityofTechnology,Taiyuan030024,China2.CollegeofEnergy,XiamenUniversity,Xiamen361005,China)

When providing two-way independent high-pressure high-flow oil sources, hydraulic system generally adopts two separate piston pumps or coaxial ones in series, causing complex structure and high cost. Therefore, single piston pump was proposed to achieve two-way high-pressure oil supply. Axial piston pump was designed with dual discharging inter-outer ring parallel allocation structure by changing cylinder structure, piston number, cap circuit and valve plate shape. Flow allocation structure was redesigned due to decreased single ring piston number, increased pressure shock and fluctuation in the chamber. Relief notch was cancelled in transition region from oil-discharging to oil-absorbing waist slots. After that, mismatch angle was increased to enlarge closed volume in chamber and reduce the pressure of unexhausted high-pressure oil in the interval between oil extraction and absorption. In transition region from oil-absorbing to oil-discharging waist slots, stepped flow area was used to replace original continuous flow area to weaken geometry requirements of relief notch. The optimized dual discharging flow allocation structure was conducted with theoretical analysis to establish dual discharging axial piston pump simulation model based on 45 mL axial piston pump structure. There was small pressure shock in outer race by analyzing pressure shock and output flow in single piston chamber. Compared with traditional flow allocation structure, dual discharging oil output had smaller pressure fluctuation rate. Based on this, the designed dual discharging axial piston pump was piloted. The pilot dual discharging oil pump was compared with the original 45 mL pump through pressure fluctuation, volumetric efficiency and noise tests. Result showed that the former had lower pressure fluctuation (decreased by 30%) and noise level, while its volumetric efficiency was not smaller than 92%. In general, the dual discharging axial piston pump can replace duplex pump to simplify system structure and reduce energy consumption. This new pump can also be used in closed circuit and differential cylinder hydraulic systems to make the system simpler and cost-effective.

axial piston pump; dual discharging; flow distribution characteristics; pressure pulsation

10.6041/j.issn.1000-1298.2017.06.049

2017-01-25

2017-04-18

山西省自然科学基金项目(2014011024-1)和国家自然科学基金项目(51605322)

张晓刚(1964—),男,副教授,博士,主要从事液压控制系统节能理论及其应用技术研究,E-mail: zxg4458@163.com

权龙(1959—),男,教授,博士生导师,主要从事机电液一体化技术研究,E-mail: quanlong@tyut.edu.cn

TH3

A

1000-1298(2017)06-0373-08