拖拉机自动导航摩擦轮式转向驱动系统设计与试验

2017-06-27张闻宇丁幼春万星宇雷小龙廖庆喜

张闻宇 丁幼春,2 王 磊 万星宇 雷小龙 廖庆喜,2

(1.华中农业大学工学院, 武汉 430070; 2.南方粮油作物协同创新中心, 长沙 410128)

拖拉机自动导航摩擦轮式转向驱动系统设计与试验

张闻宇1丁幼春1,2王 磊1万星宇1雷小龙1廖庆喜1,2

(1.华中农业大学工学院, 武汉 430070; 2.南方粮油作物协同创新中心, 长沙 410128)

针对农机导航系统中使用传统拖拉机前轮转向驱动子系统机构复杂、装卸不便等问题,设计了一种摩擦轮式转向驱动系统。摩擦轮式转向驱动系统主要由驱动装置和相匹配的自适应模糊转向控制器组成。驱动装置采用平行四连杆机构以实现工作模式的快速切换,使用夹持固定方式实现便捷装卸。搭建了试验台架以获取摩擦轮驱动装置的滑移特性数据。同时设计适用于该驱动装置的自适应模糊转向控制器,基于液压系统离散传递函数和滑移特性数据建立了驱动系统递推仿真模型,采用该仿真模型构建遗传算法参数优化器对控制器参数进行在线优化。进行了仿真模型验证试验、遗传算法参数优化器性能对比试验和驱动系统性能试验,结果表明:仿真模型与实际系统基本一致;经过遗传算法参数优化后控制器阶跃响应上升时间减少15%,稳态误差达到3%标准所需调节时间减少29%,消除了振荡现象;所设计驱动系统的20°阶跃响应平均绝对稳态误差为0.197°,平均上升时间为2.0 s,稳态误差达到3%标准的平均调节时间为2.4 s,拖拉机前轮控制效果良好。应用试验表明驱动系统能基本满足拖拉机配套2BFQ-6型油菜精量联合直播机机组自动导航作业要求。

拖拉机导航; 前轮转向; 摩擦驱动; 自适应模糊控制; 遗传算法; 离散仿真模型

引言

精准农业导航技术在当今农业智能化发展中占据重要地位[1-3]。其中拖拉机转向驱动子系统是导航系统中的关键执行环节,该环节的性能和适应性直接影响导航控制方法的实际效果。

组建转向驱动子系统是导航系统设计中的重要工作。国内外研究者采用的自动转向系统主要有电磁比例液压阀、电控全液压阀和电控方向盘3种方式。文献[4-10]均采用电磁比例液压阀作为转向控制方式,该方式具有控制响应迅速、执行精度高等优点,但存在装卸复杂、控制元件昂贵和维护不便等问题。文献[11-14]采用并联电控全液压阀方式实现农机转向控制,该方式具有可靠耐用、控制便捷等优点,但同样存在机构庞杂问题。文献[15-17]采用电动方向盘方式转向,该方案对农机改动较小,设备成本较低,但齿轮传动对安装精度要求较高,离合挂挡机构复杂,需要根据方向盘定制整体结构。刘阳[18]采用摩擦方式驱动方向盘实现转向,该方式结构简单、安装方便,但文中指出由于拖拉机方向盘存在自由行程影响,转向系统控制精度较低,同时有明显的稳态振荡现象,必须依据摩擦驱动装置特性设计控制器才能获得良好的控制效果。

良好的转向驱动子系统能够使油菜精量联合直播机组导航系统便于搭建和维护,实现导航的精准控制,降低系统成本。针对传统转向驱动系统结构庞杂、装卸不便等问题,本文设计一种摩擦轮式转向驱动装置,该装置能够迅速切换工作模式且装卸便捷。同时为提高该转向驱动装置控制性能,设计一种基于遗传算法的自适应模糊控制器。

1 总体设计

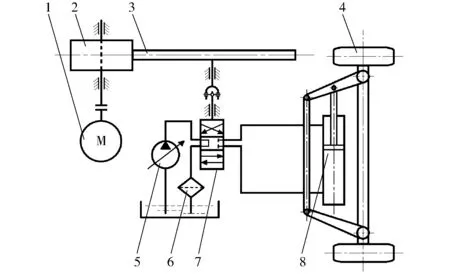

摩擦轮式转向驱动系统结构如图1所示,主要包括摩擦轮式转向驱动装置、自适应模糊控制器和原有转向系统。为实现拖拉机前轮自动转向操作,设计了摩擦轮式转向驱动装置。该装置通过摩擦轮驱动拖拉机方向盘从而带动全液压转向阀转动,最终驱动拖拉机前轮转向。驱动装置由自适应模糊控制器控制,该控制器输入量为前轮期望转角和通过传感器获取的实时转角,输出量为步进电动机转速信号。控制器装载于工控机内,由VC 6.0软件编写完成。

图1 摩擦轮式转向驱动系统结构框图Fig.1 Structure of automatic steering control system of friction drive for tractor

2 摩擦轮式转向驱动装置设计

2.1 驱动原理

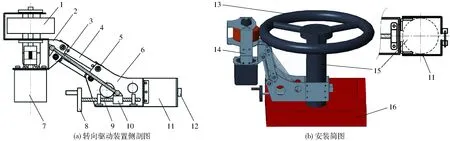

由于齿轮传动系统[15-17]存在加工安装精度要求高、驱动噪声较大、适应性有限等问题,本文采用摩擦传动方式驱动拖拉机方向盘。转向驱动系统驱动原理如图2所示,步进电动机带动摩擦轮转动,通过摩擦轮与方向盘之间的摩擦力驱动方向盘转动。依靠方向盘的带动,液压转向阀改变液压流向和流量,使转向油缸伸缩实现拖拉机前轮转向。

图2 转向系统驱动原理图Fig.2 Driving principle of steering system1.步进电动机 2.摩擦轮 3.方向盘 4.拖拉机前轮 5.液压泵 6.过滤器 7.液压转向阀 8.转向油缸

2.2 转向驱动装置结构设计

2.2.1 驱动装置结构

该装置为悬臂结构,主要由摩擦轮架、平行四连杆机构、机架和夹持机构等组成,摩擦轮式转向驱动装置侧剖图和安装简图如图3所示。步进电动机通过联轴器与摩擦轮轴连接,为其提供驱动转矩。平行四连杆机构两端采用铰接分别连接摩擦轮架和机架,使摩擦轮架能够绕机架摆动并与方向盘保持平行。拉力弹簧连接摩擦轮架与丝杆滑块,转动压力调节手轮可带动丝杆从而调节丝杆滑块的位置,改变拉力弹簧的预紧力。驱动装置的安装方式如图3b所示,夹持机构采用环抱方式将装置固定于方向盘支柱上,使用拉扣锁定,安装便捷。

图3 转向驱动装置侧剖图和安装简图Fig.3 Cross-sectional view and installation drawing of steering device1.摩擦轮 2.摩擦轮架 3.拉力弹簧 4.平行四连杆 5.铰点 6.转向装置机架 7.步进电动机 8.压力调节手轮 9.丝杆 10.丝杆滑块 11.夹持机构 12.拉扣 13.方向盘 14.转向驱动装置 15.方向盘支柱 16.操作台

2.2.2 工作过程与结构参数确定

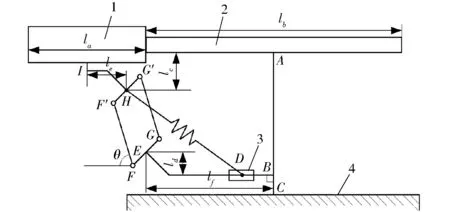

由于需要快速便捷切换手动操作与自动操作,装置采用平行四连杆机构,通过拉力弹簧提供摩擦驱动所需压力,该机构使装置具有2个稳态:自动操作和手动操作稳态,处于中间状态时装置会在弹簧作用下自动恢复稳态。自动操作时提起摩擦轮架,四连杆呈竖直状态,摩擦轮与方向盘接触;手动操作时放下摩擦轮架,四连杆呈水平状态,摩擦轮与方向盘分离不影响手动转向,避免了传统齿轮传动系统中离合挂挡机构复杂的问题,工作原理如图4所示。

图4 转向驱动装置工作原理图Fig.4 Working principle of steering device1.摩擦轮 2.方向盘 3. 丝杆滑块 4.操作台

图4中,A为方向盘与方向盘支柱的连接点,B为转向装置机架与方向盘支柱的安装点,C为方向盘支柱与操作台的固定点,D为丝杆滑块与拉力弹簧的铰点,E为机架与平行四连杆机构安装位置,F、F′、G、G′为四连杆机构的4个铰点,H为拉力弹簧与摩擦轮架的铰点,I为摩擦轮与摩擦轮架的安装位置,θ为四连杆与水平方向的夹角,le为安装点H与摩擦轮轴的水平距离,lc为A点与H点的垂直距离,ld为安装点E与铰点D的垂直高度,lf为安装点E到方向盘支柱轴心的距离。

为避免摩擦轮架与四连杆机构的干涉,le设为70 mm,lc设为60 mm。为防止拉力弹簧与压力调节手轮之间的干涉,ld设为40 mm。摩擦轮直径la为100 mm,东方红-LX854型拖拉机的方向盘直径lb为390 mm,方向盘支柱长度LAC为280 mm。平行四连杆长度LFF′与lf满足

(1)

预设θ为90°时摩擦轮与方向盘接触,代入式(1)解得lf为175 mm,减去方向盘支柱半径35 mm,机架长度设为140 mm。计算可得LFF′小于180 mm,考虑夹持机构所需空间将LFF′设为110 mm。当θ为0°时,方向盘边沿距离摩擦轮边缘的直线距离为155 mm,不影响人工操作。

摩擦轮厚度为45 mm,与方向盘有效接触面垂直宽度为30 mm,因此接触面位置可以上下浮动。配合θ的变化能够适应方向盘偏心的情况,根据勾股定理计算可得最大可适应的偏心率为0.63,一般情况方向盘偏心率不超过0.3,满足实际需求。

2.3 摩擦驱动装置滑移特性试验

与齿轮传动相比摩擦传动存在滑移现象[19-20],驱动轮和从动轮之间有相对滑动。相对滑动的大小直接影响驱动效果,在建立驱动系统模型时该相对滑动不可忽略。为测量不同工况下的滑移率,设计了摩擦驱动装置试验台架。

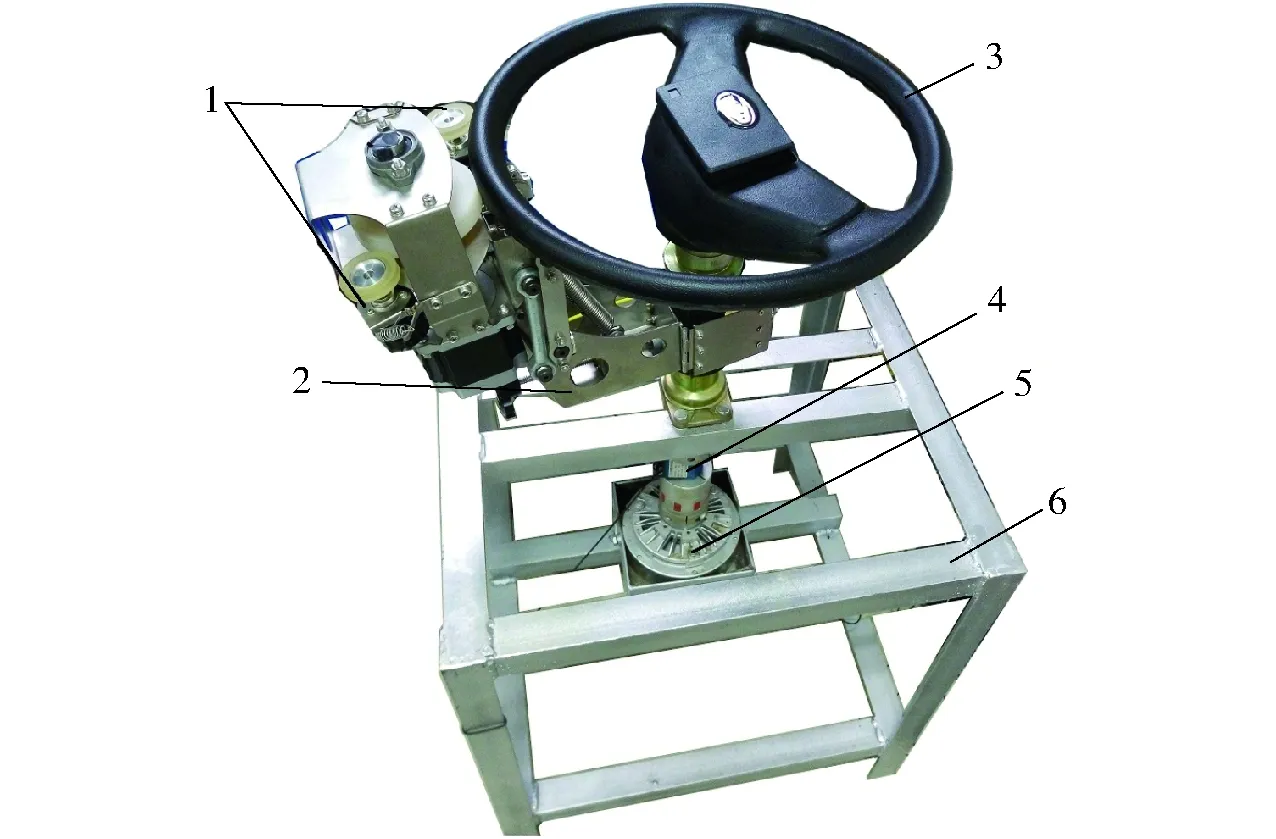

试验台架由摩擦轮式转向驱动装置、方向盘、支架、欧姆龙E6B2-CWZ6C型测速编码器、HLT-1050A型扭矩传感器和FZ12A-1型磁粉制动器组成,如图5所示。摩擦轮式转向驱动装置安装于试验台架上。2个测速编码器分别测量摩擦驱动轮和方向盘的转速。扭矩传感器两端连接方向盘传动轴和磁粉制动器制动轴,用于测量方向盘的实时负载。通过调节供电电流磁粉制动器,可以提供0~6 N·m的扭矩负载,经测量可知拖拉机方向盘正常工作负载小于2 N·m,制动器满足模拟试验要求。滑移率测量试验步骤如下:

图5 转向驱动装置试验台架Fig.5 Experimental setup of steering device1.测速编码器 2.摩擦轮式转向驱动装置 3.方向盘 4.扭矩传感器 5.磁粉制动器 6.支架

(1)转动压力调节手轮使弹簧拉伸至最长,经测量驱动装置可提供33 N摩擦正压力。设置电动机转速na的8个水平分别为30、60、90、120、150、180、210、240 r/min。负载扭矩Fd的8个水平分别为0.80、1.15、1.50、1.85、2.20、2.55、2.90、3.25 N·m。

(2)对不同水平进行试验,摩擦轮匀速转动,带动方向盘转动。通过编码器测量摩擦驱动轮转速na和方向盘转速nd,计算滑移率为

(2)

试验数据由NI-USB-6218数据卡采集,采样率为1 000 Hz,每100个原始数据求平均值获得转速数据,数据获取频率为10 Hz。试验测量时长为30 s。

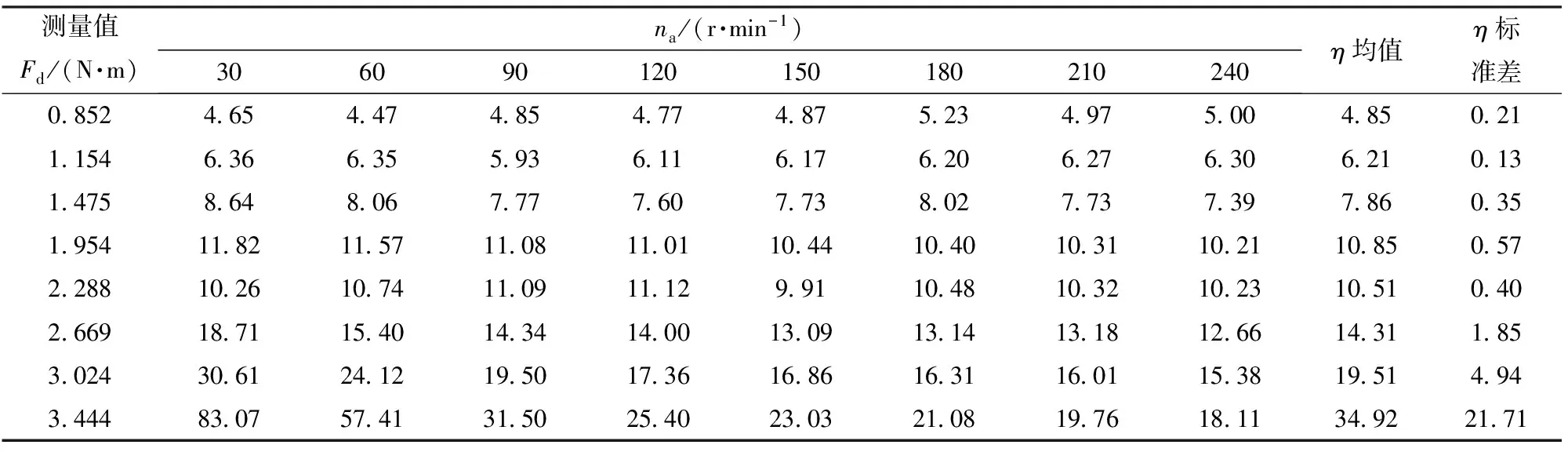

(3)根据试验结果获得如表1所示的摩擦轮式转向驱动装置滑移率η特性,从而为建立驱动系统模型提供支持。

当负载Fd为1.954 N·m时,与拖拉机方向盘正常工作时测得的平均负载接近。此时滑移率η相对较为稳定,平均值为10.85%。依据该状态下的滑移率建立摩擦驱动轮转速na与滑移率η之间的拟合方程

表1 摩擦轮式转向驱动装置滑移率η

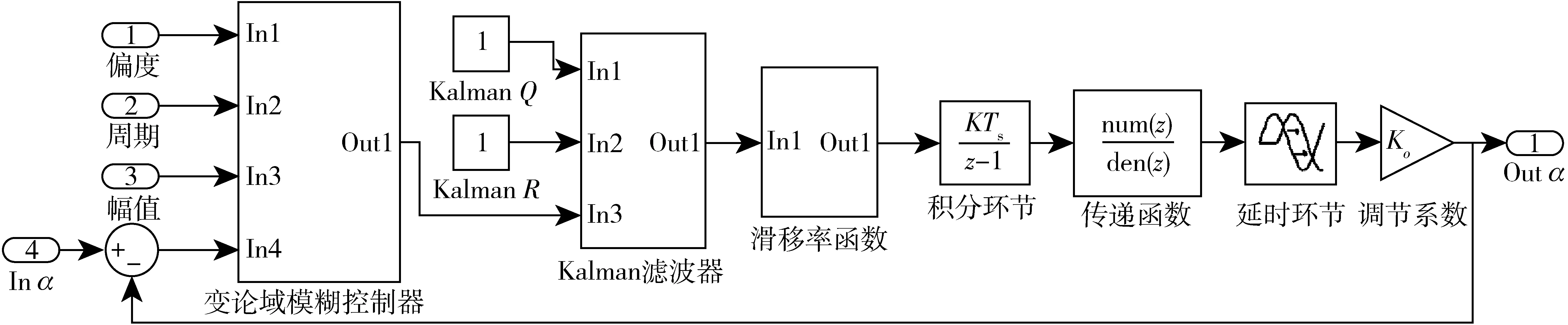

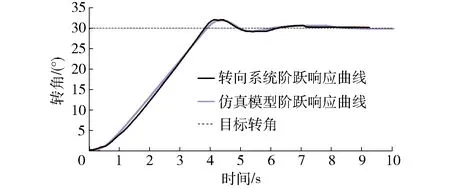

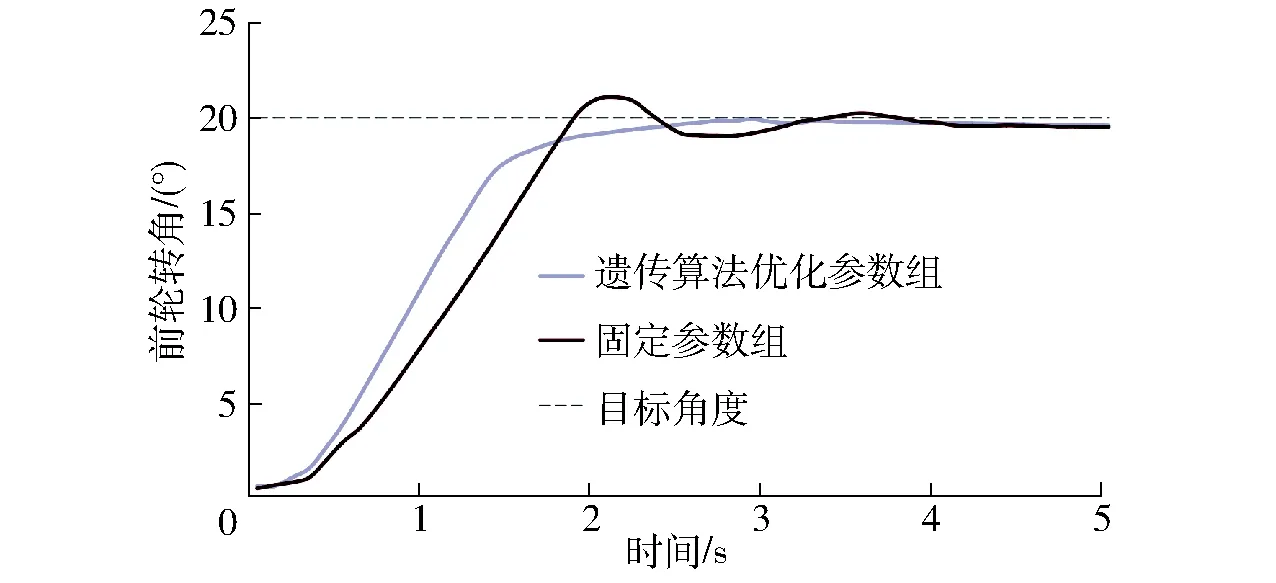

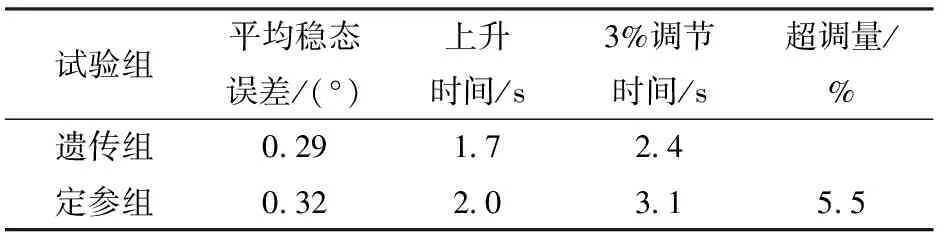

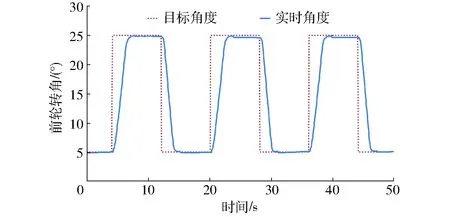

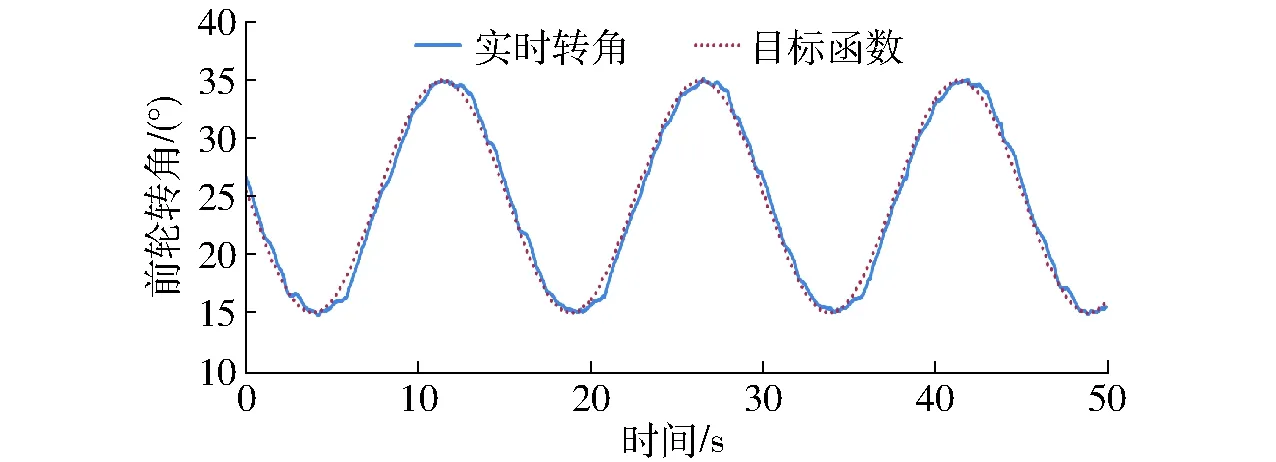

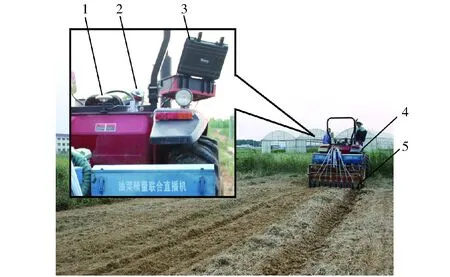

(0 (3) 其决定系数R2=0.973 1。式(3)将用于驱动系统递推仿真模型的建立。 由表1可知,当系统负载扭矩Fd超过3 N·m时,低转速下滑移率η急剧上升,不能够实现驱动功能。极端情况下可以通过增加摩擦轮正压力和转速实现正常驱动功能。 自适应模糊转向控制器包括变论域模糊控制器[21]、卡尔曼滤波器(Kalman filtering)和遗传算法参数优化器3部分,控制器结构如图6所示。实时转角α′和期望转角α输入变论域模糊控制器获得基础转速控制量n和控制状态的识别结果[21]。控制状态的识别结果输入遗传算法参数优化器后对调节系数Ko进行优化,Ko与经过卡尔曼滤波的转速控制量相乘获得优化后转速控制量n′。n′信号输入摩擦轮式转向驱动装置,从而实现前轮转向反馈控制。 3.1 遗传算法参数优化器设计 摩擦轮式转向驱动系统具有环节较多、控制延时较高和存在自由行程等特点。固定的调节系数Ko必须在上升时间、超调量和调节时间之间平衡取舍,难以获得理想的控制效果。为获得更好的控制效果本文采用遗传算法对Ko进行在线优化,遗传算法模拟自然进化的过程对最优参数进行快速求解,在线调节参数以实现自适应控制的目标。 3.1.1 适应度函数 遗传算法中用适应度概念来描述群体中个体的优良程度,决定了优化算法的质量。反馈控制常用的评价标准是ITAE(Integral time absolute error)[22],该评价标准能较好地描述控制效果。本文遗传算法优化控制器采用此标准作为适应度函数 f=∫t|e(t)|dt (4) 式中e(t)——t时刻的控制误差 3.1.2 转向驱动系统递推仿真模型 依据上述适应度函数可知必须计算t时刻的控制误差,为此需建立系统的递推仿真模型以实时计算响应过程。前期试验研究已经获得液压转向系统二阶传递函数[21] (5) 设计的递推仿真模型步长为0.1 s,使用Matlab按照0.1 s步长对二阶传递函数离散化,计算获得离散化传递函数 (6) 使用该离散传递函数构建递推仿真模型结构如图7所示,仿真模型在遗传算法中需要进行大量迭代计算,模型的运算量直接影响优化算法的实时性能。如果使用仿真模型中的变论域模糊控制器反复进行控制状态的识别[21],将会导致运算量急剧上升且属于重复工作,所以直接将控制系统中的自适应模糊转向控制器的识别结果输入到仿真模型,仿真模型不再进行识别运算。同时根据识别结果设置仿真目标,处于突变控制状态时将仿真输入设置为阶跃函数,处于渐变控制状态时将仿真输入设置为正弦函数,使优化结果更符合实际情况。 模型中的变论域模糊控制器依据仿真输入和识别结果计算获得电动机转速。该转速经过卡尔曼滤波后输入式(3)计算滑移率,依据滑移率获得仿真方向盘转速。对方向盘转速进行积分,转换为转动角度。角度传入离散传递函数、延时环节和调节系数后获得仿真模型输出转角。 图7 摩擦轮式转向驱动系统递推仿真模型结构图Fig.7 Structure diagram of simulation model of steering system 图7中, 偏度为状态识别偏度结果,周期为状态识别周期结果,幅值为状态识别幅值结果,Inα为输入的转角期望, KalmanQ为滤波器过程激励噪声协方差参数,KalmanR为滤波器观测噪声协方差参数, 滑移率函数为基于式(3)的转速计算函数,传递函数为转向系统离散传递函数(式(5)), Outα为仿真模型输出转角。 3.1.3 仿真模型验证 使用上述递推仿真模型计算参数适应度。该仿真模型是否符合实际规律直接决定优化效果,本文设计了仿真模型验证试验,试验步骤如下: (1)使用摩擦轮式转向驱动系统进行验证试验,试验于东方红-LX954型拖拉机平台上进行,使用DWQT-BZ-V-60-G型传感器采集前轮转角,采样频率为5 000 Hz,每500个原始数据求平均值获得转向数据。数据获取频率为10 Hz,采样精度为16位。将30°阶跃信号输入转向系统,完成前轮转向阶跃响应并获取数据。 (2)将30°阶跃信号和突变状态的识别结果输入到递推仿真模型中,计算获取10 s内的仿真阶跃响应结果,步长为0.1 s。 (3)对比摩擦轮式转向驱动系统和仿真模型的阶跃响应结果。 对比结果如图8所示,仿真模型响应曲线与实际驱动系统响应曲线几乎重合,上升时间相同,仿真模型较实际系统的响应超调量小0.18°,调节时间相差0.3 s,稳态误差均小于输入信号幅值的3%。该仿真模型基本符合实际规律,满足遗传算法优化需要。 图8 仿真模型验证试验结果Fig.8 Verification test results of simulation model 3.1.4 参数优化遗传算法架构 构建遗传算法[23]首先进行参数编码和个体编码,本文采用多参数交叉编码方法,该编码方法各参数主码位比较集中,不易被遗传算子破坏,适用于参数间重要性主次明显的优化问题。编码方式是将各参数的相同位的基因编码编在一起,参数使用6位二进制数表示,参数编码An和个体基因编码X为 (7) 式中anm——第n号参数的第m位编码 相应的解码公式为 (8) 式中Un——n号参数的真实值Un_min——n号参数优化范围的下限Un_max——n号参数优化范围的上限 本文设置了3个优化参数U1、U2、U3,分别为门限外调节系数、门限和门限内调节系数,3个参数下限分别为0.10、0.05、0.01,上限分别为1.7、0.3、1.0。根据摩擦轮和方向盘的直径比和预试验的效果将Ko基数设为2.5,优化参数Un对Ko的计算公式为 (9) 式中e——控制误差Arec——幅值识别结果 遗传算法需要对个体进行筛选,本文使用排序选择法,该方法注重适应度之间的大小关系,对适应度非线性度较高的问题比较合适。首先对个体进行适应度升序排序,再匹配对应概率为 (10) 式中M——群体中个体数量H——遗传算法总迭代次数h——进化代数i——排序后的第i号个体 利用式(10)计算个体概率时,前期能够保持群体多样性,而后期则能够加快收敛。基于概率pni进行比例选择算子[23]计算,产生下一代群体。 交叉算子采用多点交叉(Multi-point crossover),对个体进行两两配对,随机选择3个交叉点,将个体编码分为4个段,配对个体偶数段的编码互换获得下一代个体。其中保留每一代适应度最高的少数个体的基因编码不参与交叉编码,以保留优秀个体。 变异算子则采用基本位变异(Simple mutation)以变异概率p′随机选择一个体的随机4位基因的编码进行变异取反操作,变异概率p′设为0.3。 完成编码、适应度和算子的设置后,进行遗传算法架构。运算步骤如下: (1)群体初始化,总迭代次数N设为40,群体的个体数量M设为40,对个体进行随机初始化。 (2)计算各个体的适应度并进行排序后,使用排序选择法对群体进行选择。 (3)对群体应用多点交叉算子,获得下一代个体后依据变异概率p′对群体运行变异算子。 (4)当进化代数h 参数优化遗传算法的主要运算量集中在适应度的仿真计算上,经过模型改进后完成一轮遗传优化的平均时间为70 ms,满足控制器实时优化需求。该算法较全因素遍历优化算法的时间复杂度减小200倍。 3.2 卡尔曼滤波器设置 驱动系统的摩擦轮转速较快,出现急停急走和反复换向的控制信号时,由于惯性原因机构会出现较大抖动,同时方向盘转动换向时也存在自由行程。为尽量减少上述信号的出现频率,对变论域控制器的输出进行卡尔曼滤波,经过滤波的信号更平稳,较滤波前信号更适用于摩擦轮式转向驱动系统。平衡滤波跟踪速度与信号平稳度,依据拖拉机试验结果,过程激励噪声协方差Q设为1,观测噪声协方差R设为10。 摩擦轮式转向驱动系统试验平台在作业机具配套动力东方红-LX854型拖拉机上搭建,如图9所示。转向驱动系统试验均原地进行。摩擦轮式转向驱动装置动力为森创86BYG 250BS型两项混合式步进电动机,转动扭矩为4 N·m。 前轮转角传感器采用DWQT-BZ-V-60-G型传感器。数据采集和信号发生使用NI-USB-6218 型采集卡,由USB与工控机连接。控制终端为TPC6000-6100T型工控机,使用Windows XP操作系统。 图9 转向驱动系统试验平台Fig.9 Experiment platform of steering system for tractor1.控制终端 2.摩擦轮式转向驱动装置 3.角度传感器 4.步进电动机驱动模块 4.1 对比试验 设计2组对比试验测试遗传算法参数优化器的效果。遗传组试验采用遗传算法参数优化器对Ko进行在线优化,定参组只使用变论域模糊控制器和卡尔曼滤波器2个模块,不采用优化模块,固定参数Ko设为2.5。2组试验的卡尔曼滤波器参数相同,Q设为1,R设为10。试验步骤如下: (1)将幅值为20°的阶跃响应信号分别输入2组试验的控制器。 (2)使用采样频率为5 000 Hz的角度传感器,每500个数据求平均,数据获取频率为10 Hz,以16位精度采集阶跃响应过程。 (3)对比遗传算法参数优化试验和固定参数的试验结果如图10和表2所示。 图10 对比试验结果曲线Fig.10 Curves of performance of genetic algorithm optimizer 试验组平均稳态误差/(°)上升时间/s3%调节时间/s超调量/%遗传组0291724定参组032203155 遗传算法运算结果U1、U2、U3分别为1.500、0.216、0.310。经过遗传算法优化的试验组上升时间比固定参数试验组减少0.3 s(15%), 稳态误差达到3%标准所需调节时间ts减少0.7 s(29%),响应过程无超调和振荡。试验结果表明经过遗传算法优化的试验组具有更好的控制性能。 4.2 性能试验 为进一步测试转向驱动系统的转向性能,设计了性能试验。1号试验的输入量是周期为16 s、幅值为10°的方波信号,记录50 s数据,形成6段20°的阶跃响应信号,波形如图11所示,试验结果如表3所示。在线参数优化结果U1、U2、U3分别为1.280、0.193、0.350。6段阶跃响应平均绝对稳态误差为0.197°,平均上升时间为2.0 s, 稳态误差达到3%标准所需平均调节时间为2.4 s,阶跃响应无超调和振荡现象。 图11 方波响应结果曲线Fig.11 Step response curves of steering system 响应编号平均稳态误差/(°)上升时间/s3%调节时间/s101902227201281921303542226400741820503642226600741920平均值01972024 由表3可以看出,在相同的控制输出量下,由于液压推缸进程与退程的有效截面不同导致拖拉机前轮左转和右转的角速度存在区别。 2号试验输入量是周期为15 s、幅值为10°的正弦信号,记录50 s数据,波形如图12所示。在线参数优化结果U1、U2、U3分别为0.800、0.095、0.875。该正弦响应的平均绝对误差为0.617°,最大误差为1.71°。 图12 正弦波响应结果曲线Fig.12 Sin response curves of steering system 性能试验表明摩擦轮式转向驱动系统性能良好,满足拖拉机前轮控制需求。 4.3 应用试验 为测试采用摩擦轮式转向驱动子系统的拖拉机配套油菜精量联合直播机机组导航系统作业性能,于2016年9月27日在华中农业大学现代农业科技试验基地使用导航系统进行机组播种试验(图13)。导航系统由导航控制系统[24-25]、摩擦轮转向驱动系统、司南M300型北斗定位系统(定位频率设为2 Hz,水平定位精度为±(10+10-6D) mm,D为基站到移动站的距离)、东方红LX-854型拖拉机和2BFQ-6型油菜精量联合直播机组成。试验进行直线跟踪,依据播种工况选择前进速度。行驶平均速度为0.605 m/s,行驶距离为45 m,平均绝对横向偏差为0.039 m,最大横向偏差为0.145 m,横向偏差的标准差为0.051 m。试验结果表明摩擦轮式转向驱动系统能够为作业机组自动导航研究提供参考。2BFQ-6型油菜精量联合直播机播种农艺要求的对行精度为0.10 m,导航系统田间作业试验最大横向偏差需要减小。通过分析机具工作过程对自动导航控制的影响,建立处于挂载机具工作状态的农机动 力学模型用以修正控制方法,能够进一步提高自动导航系统田间作业试验精度。 图13 导航系统播种试验Fig.13 Field line-tracking of navigating system1.北斗定位系统 2.摩擦轮式转向驱动装置 3.控制终端 4.拖拉机 5.油菜精量联合直播机 (1)针对传统拖拉机前轮转向驱动系统机构复杂、安装不便等问题,设计了一种摩擦轮式转向驱动系统,该系统主要包括摩擦轮式转向驱动装置和自适应模糊转向控制器。驱动装置能够实现方向盘转向驱动,具有适应性高、切换工作模式迅速和装卸便捷等特点。同时本文进行了摩擦驱动装置滑移特性试验,为驱动系统模型建立提供数据支持。 (2)设计并实现了自适应模糊转向控制器。采用遗传算法进行在线参数优化,建立摩擦轮式转向驱动系统递推仿真模型用于遗传算法参数优化器构建。同时进行了仿真模型验证,遗传算法参数优化器性能对比试验,摩擦轮式转向驱动系统性能试验和应用试验。 (3)遗传算法参数优化器性能对比试验结果表明,经参数优化后20°阶跃响应上升时间减少0.3 s(15%),稳态误差达到3%标准所需调节时间减少0.7 s(29%),消除振荡现象。摩擦轮式转向驱动系统性能试验表明,20°阶跃响应平均绝对稳态误差为0.197°,平均上升时间为2.0 s, 稳态误差达到3%标准所需平均调节时间为2.4 s,阶跃响应无振荡现象。所设计的摩擦轮式转向驱动系统拖拉机前轮控制效果良好,应用试验表明驱动系统能基本满足拖拉机配套2BFQ-6型油菜精量联合直播机机组自动导航作业要求。 1 胡静涛,高雷,白晓平,等. 农业机械自动导航技术研究进展[J/OL]. 农业工程学报,2015,31(10):1-10.http:∥www.tcsae.org/nygcxb/ch/reader/view_abstract.aspx?flag=1&file_no=20151001&journal_id=nygcxb.DOI:10.11975/j.issn.1002-6819.2015.10.001. HU Jingtao, GAO Lei, BAI Xiaoping, et al. Review of research on automatic guidance of agricultural vehicles[J/OL].Transactions of the CSAE,2015,31(10):1-10. (in Chinese) 2 姬长英,周俊.农业机械导航技术发展分析[J/OL]. 农业机械学报,2014,45(9):44-54.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140908&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.09.008. JI Changying, ZHOU Jun. Current situation of navigation technologies for agricultural machinery[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(9):44-54. (in Chinese) 3 BECHAR A, VIGNEAULT C. Agricultural robots for field operations: concepts and components[J]. Biosystems Engineering, 2016, 149: 94-111. 4 罗锡文,张智刚,赵祚喜,等.东方红X-804拖拉机的DGPS自动导航控制系统[J].农业工程学报, 2009,25(11): 139-145.LUO Xiwen, ZHANG Zhigang, ZHAO Zuoxi, et al. Design of DGPS navigation control system for Dongfanghong X-804 tractor[J].Transactions of the CSAE,2009,25(11):139-145. (in Chinese) 5 刘兆祥,刘刚,籍颖,等.基于自适应模糊控制的拖拉机自动导航系统[J].农业机械学报,2010,41(11):148-152. LIU Zhaoxiang, LIU Gang, JI Ying, et al. Autonomous navigation system for agricultural tractor based on self-adapted fuzzy control[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010,41(11):148-152. (in Chinese) 6 伟利国. 农机导航多模变结构智能控制方法研究[D].北京:中国农业机械化科学研究院, 2015. WEI Liguo. A research on multimode variable structure intelligent control method for agricultural machinery navigation[D]. Beijing: Chinese Academy of Agricultural Mechanization Sciences,2015. (in Chinese) 7 李逃昌,胡静涛,高雷.基于级联式控制策略的农业机械鲁棒自适应路径跟踪控制[J].机器人,2014, 36(2):241-249. LI Taochang, HU Jingtao, GAO Lei. Robust adaptive path hacking control of agricultural machines based on cascaded control strategy[J]. Robot, 2014, 36(2):241-249. (in Chinese) 8 KAYACAN E, KAYACAN E, RAMON H, et al. Distributed nonlinear model predictive control of an autonomous tractor-trailer system[J]. Mechatronics, 2014, 24(8):926-933. 9 THANPATTRANON P, AHAMED T, TAKIGAWA T. Navigation of autonomous tractor for orchards and plantations using a laser range finder: automatic control of trailer position with tractor[J]. Biosystems Engineering, 2016, 147:90-103. 10 GONZALEZ D O, MARTIN-GORRIZ B, BERROCAL I I, et al. Development of an automatically deployable roll over protective structure for agricultural tractors based on hydraulic power: prototype and first tests[J]. Computers & Electronics in Agriculture, 2016, 124:46-54. 11 丁幼春,王书茂. 联合收获机视觉导航控制系统设计与试验[J].农业机械学报,2010,41(5):137-142. DING Youchun, WANG Shumao. Vision navigation control system for combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(5): 137-142. (in Chinese) 12 赵建东. 基于东方红SG-250拖拉机电控液压转向系统研究[D].南京:南京农业大学, 2012. ZHAO Jiandong. Research of electronic hydraulic steering system based on the Dongfanghong SG-250 tractor[D]. Nanjing: Nanjing Agricultural University,2012. (in Chinese) 13 张成涛,谭彧,吴刚,等.谷物联合收割机电控全液压转向系统建模与仿真[J].农业工程学报,2013,29(20):11-17. ZHANG Chengtao, TAN Yu, WU Gang, et al. Modeling and simulation of electronic control full hydraulic steering system for grain combine harvester[J]. Transactions of the CSAE, 2013, 29(20):11-17. (in Chinese) 14 韩科立,朱忠祥,毛恩荣,等.基于最优控制的导航拖拉机速度与航向联合控制方法[J/OL].农业机械学报,2013, 44(2):165-170.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20130231&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2010.02.031. HAN Keli, ZHU Zhongxiang, MAO Enrong, et al. Joint control method of speed and heading of navigation tractor based on optimal control[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(2):165-170. (in Chinese) 15 张智刚,罗锡文,李俊岭.轮式农业机械自动转向控制系统研究[J].农业工程学报,2005,21(11):77-80. ZHANG Zhigang, LUO Xiwen, LI Junling. Automatic steering control system of wheeled model farming machinery[J]. Transactions of the CSAE, 2005, 21(11): 77-80. (in Chinese) 16 张漫,项明,魏爽,等. 玉米中耕除草复合导航系统设计与试验[J/OL]. 农业机械学报, 2015,46(增刊):9-14.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2015S002&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.S0.002. ZHANG Man, XIANG Ming, WEI Shuang, et al. Design and implementation of a corn weeding-cultivating integrated navigation system based on GNSS and MV[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015,46(Supp.):9-14. (in Chinese) 17 HAN X Z, KIM H J, KIM J Y, et al. Path-tracking simulation and field tests for an auto-guidance tillage tractor for a paddy field[J]. Computers & Electronics in Agriculture, 2015, 112:161-171. 18 刘阳. 拖拉机自动导航系统CAN总线的设计与实现[D].石河子:石河子大学, 2012. LIU Yang. Design and implement CAN-bus of automatic navigation system on the tractor[D]. Shihezi: Shihezi University, 2012. (in Chinese) 19 黄进.含摩擦环节伺服系统的分析及控制补偿研究[D].西安:西安电子科技大学,1998. HUANG Jin. A study on the analysis and compensation for the control of servo systems with friction[D].Xi’an: Xidian University,1998. (in Chinese) 20 王玮,曲宝军.无极绳绞车摩擦传动接触应力场解析[J].科学技术与工程, 2016, 16(17):22-26. WANG Wei, QU Baojun. Contact stress analysis of friction drive in endless rope winch[J]. Science Technology and Engineering, 2016, 16(17):22-26. (in Chinese) 21 张闻宇,丁幼春,廖庆喜,等.拖拉机液压转向变论域模糊控制器设计与试验[J/OL].农业机械学报,2015,46(3):43-50.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150307&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.03.007. ZHANG Wenyu, DING Youchun, LIAO Qingxi, et al. Variable universe fuzzy controller for tractor hydraulic steering [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015,46(3):43-50. (in Chinese) 22 孟庆宽,仇瑞承,张漫,等.基于改进粒子群优化模糊控制的农业车辆导航系统[J/OL].农业机械学报,2015, 46(3):29-36.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150305&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.03.005. MENG Qingkuan, QIU Ruicheng, ZHANG Man, et al. Navigation system of agricultural vehicle based on fuzzy logic controller with improved particle swarm optimization algorithm[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3):29-36. (in Chinese) 23 马永杰, 云文霞.遗传算法研究进展[J].计算机应用研究,2012,29(4):1201-1206. MA Yongjie, YUN Wenxia. Research progress of genetic algorithm[J]. Application Research of Computers, 2012, 29(4): 1201-1206. (in Chinese) 24 张闻宇,丁幼春,廖庆喜,等.基于SVR逆向模型的拖拉机导航纯追踪控制方法[J/OL].农业机械学报,2016,47(1):29-36.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160105&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.01.005. ZHANG Wenyu, DING Youchun, LIAO Qingxi, et al. Pure pursuit control method based on SVR inverse-model for tractor navigation[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(1):29-36. (in Chinese) 25 张闻宇,丁幼春,廖庆喜,等.基于双切圆寻线模型的农机导航控制方法[J/OL].农业机械学报,2016,47(10):1-10.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20161001&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.10.001. ZHANG Wenyu, DING Youchun, LIAO Qingxi, et al. Dual circle tangential line-tracking model based tractor navigation control method[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(10):1-10. (in Chinese) Design and Experiment on Automatic Steering Control System of Friction Drive for Tractor ZHANG Wenyu1DING Youchun1,2WANG Lei1WAN Xingyu1LEI Xiaolong1LIAO Qingxi1,2 (1.CollegeofEngineering,HuazhongAgriculturalUniversity,Wuhan430070,China2.SouthernRegionalCollaborativeInnovationCenterforGrainandOilCropsinChina,Changsha410128,China) An automatic steering control system of friction drive for tractor was designed to solve the problem that traditional automatic steering control system was too complex to be installed on 2BFQ-6 type direct-seeding combined dual purpose planter. A four connecting rods parallel institutions was used to develop the steering control device of friction drive for achieving fast mode switching. Meanwhile, the friction drive was simple in operation and convenient in installation by using the clamping installation method. The discrete simulation model of tire steering maneuver was established based on slip characteristics of the device. The simulation model was adopted to design the genetic algorithm optimizer, which could optimize the controller parameters online. The self-adaptation controller was adapted to control the automatic steering device of friction drive. The experiment on LX854-DFH tractor was used to analyze the performance of genetic algorithm optimizer. The experimental results showed that rise and regulation response time of the genetic algorithm optimization controller was decreased by 15% and 29% compared with the fixed parameter controller, respectively. The measured 20° step responses indicated that the average regulation time was 2.4 s, the average absolute steady-state error was 0.197°, and there was no steady state oscillation, when the experimental results were recorded. The automatic steering control system of friction drive could be applied to control nosewheel steering turning of 2BFQ-6 type direct-seeding combined dual purpose planter for rapeseed. tractor navigation; nosewheel steering turning; friction drive; self-adaptation fuzzy control; genetic algorithm; discrete simulation model 10.6041/j.issn.1000-1298.2017.06.004 2016-09-30 2016-11-10 国家油菜产业技术体系专项(CARS-13)、国家重点研发计划项目(2016YFD020060602)、“十二五”国家科技支撑计划项目(2013BAD08B02)和公益性行业(农业)科研专项(201503116-6) 张闻宇(1985—),男,博士生,主要从事自动控制和油菜直播机导航研究,E-mail: zhangwy@webmail.hzau.edu.cn 廖庆喜(1968—),男,教授,博士生导师,主要从事油菜机械化生产技术与装备研究,E-mail: liaoqx@mail.hzau.edu.cn S225.3 A 1000-1298(2017)06-0032-093 自适应模糊转向控制器设计

4 摩擦轮式转向驱动系统试验

5 结论