GOR炉冶炼304L工艺实践

2017-06-26崔慧军

崔慧军

(宝钢德盛不锈钢有限公司,福建罗源350601)

GOR炉冶炼304L工艺实践

崔慧军

(宝钢德盛不锈钢有限公司,福建罗源350601)

介绍宝钢德盛开发的GOR炉冶炼超低碳304L不锈钢控碳工艺。通过降低半钢碳含量,合理控制GOR炉氮氧比例、外购还原期低碳低硅合金及石灰等措施,较好地解决了GOR炉冶炼时间过长等难题。另外使用双渣法,保证钢水纯净度,满足冷轧需求。

GOR控碳氮氧比双渣法

宝钢德盛不锈钢有限公司(全文简称宝钢德盛)炼钢厂以低镍铁水为原料,主要生产200系及普通300系不锈钢。近年来,随着市场竞争的进一步激烈,传统的200系及普通300系产品的盈利能力逐步降低,宝钢德盛急需拓宽产品线,开发一批市场盈利能力强的产品,德盛根据目前设备的条件下,开发超低碳304L不锈钢的冶炼工艺。传统的超低碳不锈钢都是利用VOD精炼装置降低系统真空度来促进脱碳反应的进行,可以在较低的温度下得更低的碳含量,同时在脱碳的过程上具有一定的脱氮能力[1]。但也存在着增加钢包周转,钢水温度调整困难,现有设备无法补加合金等问题。宝钢德盛在目前的设备基础上,开发LD-GOR双联法生产超低碳钢种304L。

1 还原期物料管控及工艺流程

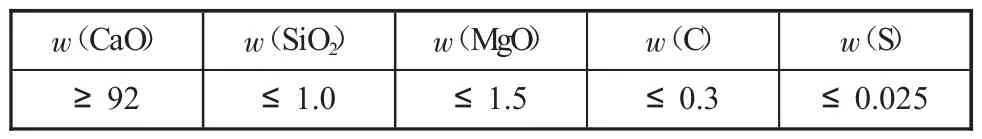

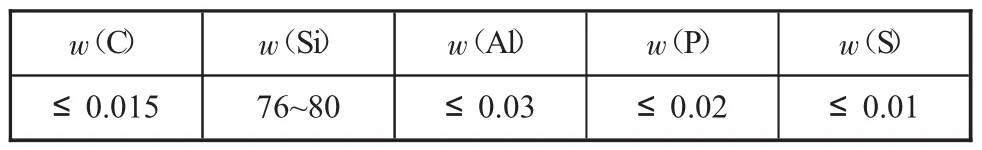

宝钢德盛通过GOR底吹工艺,成功生产出了w(C)<0.03%的超低碳不锈钢304L,w(C)≤0.03%,w(Si)≤1.0%,w(Mn)≤2.0%,w(Cr)=18.0%~20.0%,w(Ni)=8.0%~12.0%,w(S)≤0.003%,w(P)≤0.035%。还原期加入的物料石灰及硅铁在成分上进行限制(见表1和表2)。

表1 超低碳石灰成分范围%

表2 低铝低碳硅铁范围%

304L钢冷轧板生产工艺流程:80 t LD→80 t GOR→80 t LF→200 mm×1 245 mm坯连铸→修磨→热轧成2~5mm板材→固溶、酸洗→0.8~1.5mm冷轧板。

2 半钢、GOR脱碳工艺

1)低镍铁水在LD炉进行半钢冶炼,LD炉主要进行成分及温度控制,主要成分w(C)≤3.50%,w(Si)≤0.30%,温度控制在1 450~1 550℃,LD炉使用四孔氧枪,压力在0.8~0.9MPa,流量控制在11000~13000m3/h。

2)吹炼前在GOR炉铺底灰2 000 kg,在GOR氧化前期进行顶底吹氧,顶枪使用单孔氧枪,压力在0.8~0.9MPa,流量控制在5 000~5 500m3/h.开吹8 min后加入2 000 kg石灰造渣,并根据入炉成分补加高铬。

3)氧氮流量比例依次从90∶0—45∶45—30∶60,提枪后加入一斗回炉坯,氧化后期温度提高后加入第二斗回炉坯,提枪后分三次加入石灰6 500 kg,调整渣碱度,保证渣透气性。

4)从取看碳样到还原期,氧流量调到20m3/h,吹15~30min,停吹后根据成分炉前配镍板、低铝低碳硅铁、低碳萤石,这些料都在炉前料斗配加。

3 还原及二次造渣

氩气吹约8~10min,倒炉取样,大面倒渣,将渣子尽量倒干净,摇炉兑入低碳石灰500~1 000 kg,萤石200~300 kg,根据还原成分补加合金,二次造渣,使铬还原的动力学条件改善[2],减少氧化夹杂。根据[N]要求吹氩,保证钢水纯净度。

4 GOR冶炼脱碳,还原增碳情况

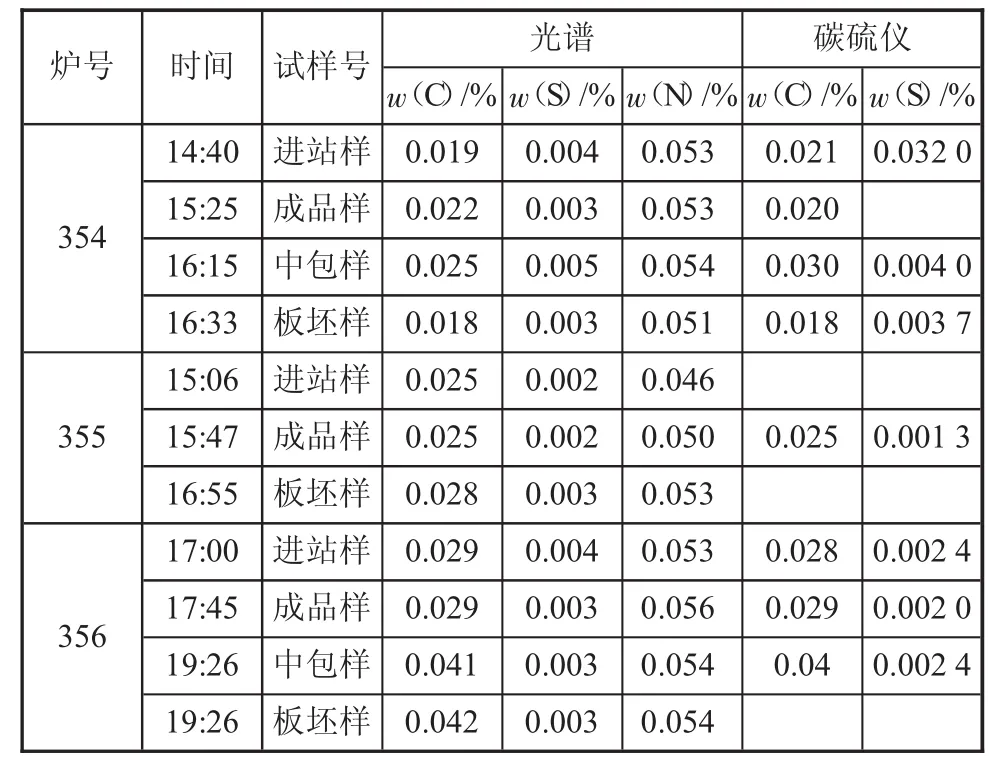

GOR工序生产均以验证脱碳能力极限,光谱打样数据显示2号GOR炉w(C)最低脱到0.011%,3号、4号炉均脱碳最低在0.019%。各炉入炉碳硅含量情况如表3。各炉供氧各阶段的碳含量如表4,由于在超低碳方式下担心产生数据准确性,采取光谱与碳硫双分析模式。

表3 各炉碳硅含量

表4 供氧各阶段碳含量(质量分数)

355炉次冶炼全程用低碳石灰,冶炼时间107 min,供氧时4 583m3时,碳脱到0.006%(碳硫仪数据)。因脱碳终点判定偏差,熔池继续供氧,合金吹损较多,还原期间355、356炉次均有补加微铬(w(C)= 0.09%),还原期间钢水驻炉时间长,导致钢水有增碳现象。354炉次终点判定较好,未有补加微铬,增碳现象基本没有。

5 精炼炉、连铸增碳控制

精炼炉送电处理时间2号机浇注炉次354、355均没有超过20min,1号机浇注炉次356,精炼送电处理时间82min均超过60min;钢包驻包时间来看,2号机浇注炉次钢水为120min,127min驻包时间在150min以内,1号机浇注炉次依次为254min超150min,有明显增碳现象,精炼到连铸各炉次C成分变动如表5。

表5 各工序增碳情况(质量分数)

本次304L生产因2号连铸机故障,356后期精炼升温处理时间额外延长40min以上,钢水驻包时间额外延长72min以上,钢水发生增碳。

6 结论

本次304L的生产,验证了德盛目前的设备及工艺路径可以生超低碳不锈钢产品,可以采取以下措施,进一步缩短冶炼周期:

1)降低入炉半钢的碳、硅含量,要求w(C)<2.5%,w(Si)<0.20%;

2)脱碳期温度控制在1 630~1 720℃之间,主要措施控制氮氧比及冷料加入时机,提高脱碳效率;

3)LD炉出钢挡渣,减少下渣量,给GOR造渣形成良好条件;

4)二次造渣注意倒渣干净,根据硫含量配入石灰及萤石,保证成品在内控及钢水纯净度。

[1]刘卫东.三步法和二步法不锈钢冶炼工艺的分析和生产实践[J].特殊钢,2013(10):34-37.

[2]翟晓峰.提高铸造耐热不锈钢铬回收率的途径[J].铸造,1985(5):38-42.

(编辑:苗运平)

Practice of Smelting 304L Process in GOR Furnace

CUIHuijun

(Baosteel Desheng Stainless Steel Co.,Ltd.,Luoyuan Fujian 350601)

This paper introduces the carbon control process of ultra low carbon 304L stainless steel of GOR furnace in Baosteel Desheng company.By reducing carbon contentof semi-steel and reasonable control of nitrogen oxygen radio in GOR furnace process,and low carbon low silicon alloy and lime in purchased reduction period,the long smelting time in GOR furnace is solved.By the use of double slag process,the steelmeets demands of cold rolling and purity.

GOR,carbon controlling,nitrogen oxygen radio,double slag process

TG764.1

A

1672-1152(2017)02-0089-02

10.16525/j.cnki.cn14-1167/tf.2017.02.34

2016-12-20

崔慧军(1976—),男,现就职于宝钢德盛不锈钢公司,从事不锈钢冶炼及质量管控工作,工程师。