依靠科技提高铜硫选矿效益

2017-06-26周文梅车纯宝

周文梅,车纯宝

(广东省大宝山矿业有限公司,广东韶关512127)

依靠科技提高铜硫选矿效益

周文梅,车纯宝

(广东省大宝山矿业有限公司,广东韶关512127)

针对大宝山原矿性质日益复杂,氧化率和次生率加大,可选性差等生产难题,通过对复杂难选氧化率高矿进行选矿研究;改进选硫工艺流程和加药制度和多碎少磨规范加球制度;及采用浮选—磁选联合流程等一系列工艺改进,不仅解决生产中的难题,还为公司创造了可观的经济效益。

可选性差选矿研究工艺流程改造

2007年以来,随广东省大宝山矿业有限公司(全文简称公司)开采层面不断下降,矿石性质越来越复杂,易选矿石逐年减少。至2010年后,主要处理铁铜结合部矿石,该类矿石氧化率达20%,次生率60%,且含泥高。为了顺利完成生产任务,保持矿山的可持续发展,选矿技术人员在节能降耗提高选矿指标方面进行了多项技术改造。

1 选矿研究的初步效益

2010年铜矿露采工区原生矿石品位很低(w(Cu)= 0.2%~0.3%左右),单独入选将处于亏本状态,若作为废石丢弃,既浪费资源,原矿供应又成问题;与此同时,在采场铁铜结合部,又有大量的硫砂矿和氧化矿,这些矿石含铜品位高(w(Cu)=0.8%~2.5%),含泥量高,矿石本身具有较强的酸性,虽然可选性很差,含粉率很高,单独入选容易堵塞生产流程,但如果不回收或者回收不好则是个很大的浪费。很明显原矿资源综合利用的关键,是高品位的硫砂矿及氧化矿能否和低品位原生矿石配矿入选的问题。为此,选厂技术组的同志将氧化矿和低品位原生矿配成混合矿,进行大量的实验室实验,经过艰苦卓绝的试验和现场实践,终于于2010年6月,找到了混合矿可以成功应用于生产现场的特殊选矿操作方法,综合回收率可以达到60%左右,具备了很高的利用价值。2010年6月后,铜选厂一共用15万t氧化矿和20万t低品位原生矿进行配矿入选,配成原矿品位w(Cu)=0.7%~0.8%左右,取得平均回收率60%~65%,生产铜金属量1 627.5 t,硫精矿14万t,极大缓解了原矿供应问题,为完成全84年生产任务打下了坚实的基础。

2 选矿工艺改造

2.1 选硫指标的提高

2.1.1 采用硫酸代替硫酸铜作为选硫的活化剂

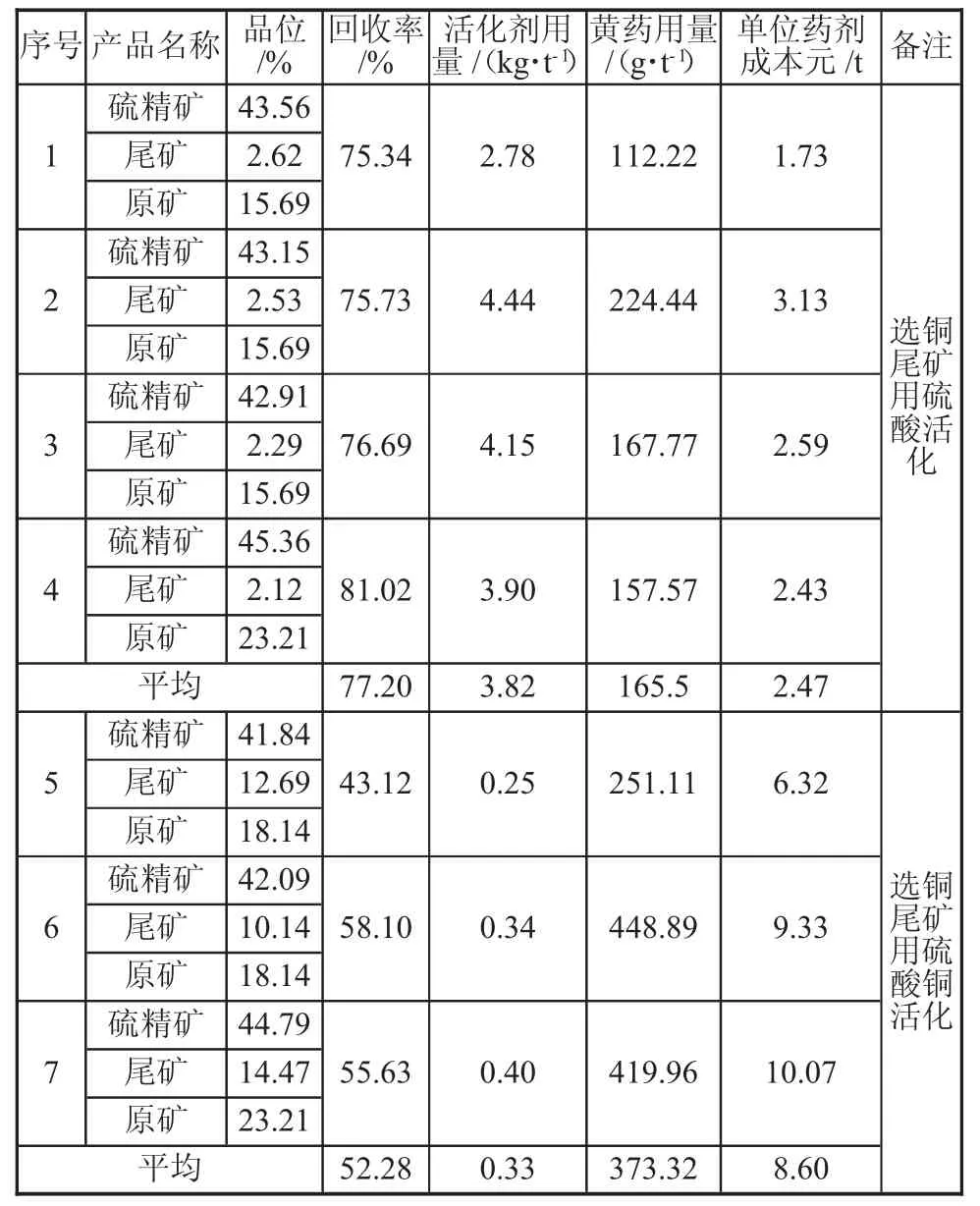

2009年由于硫精矿市场疲软,为提高产品竞争力,增加销售收入。选厂决定采用硫酸代替硫酸铜作为选硫的活化剂。试验研究证明,该方案是可行的,可产生较大的经济效益(见表1)。

表1 用硫酸和硫酸铜做活化剂的试验对比

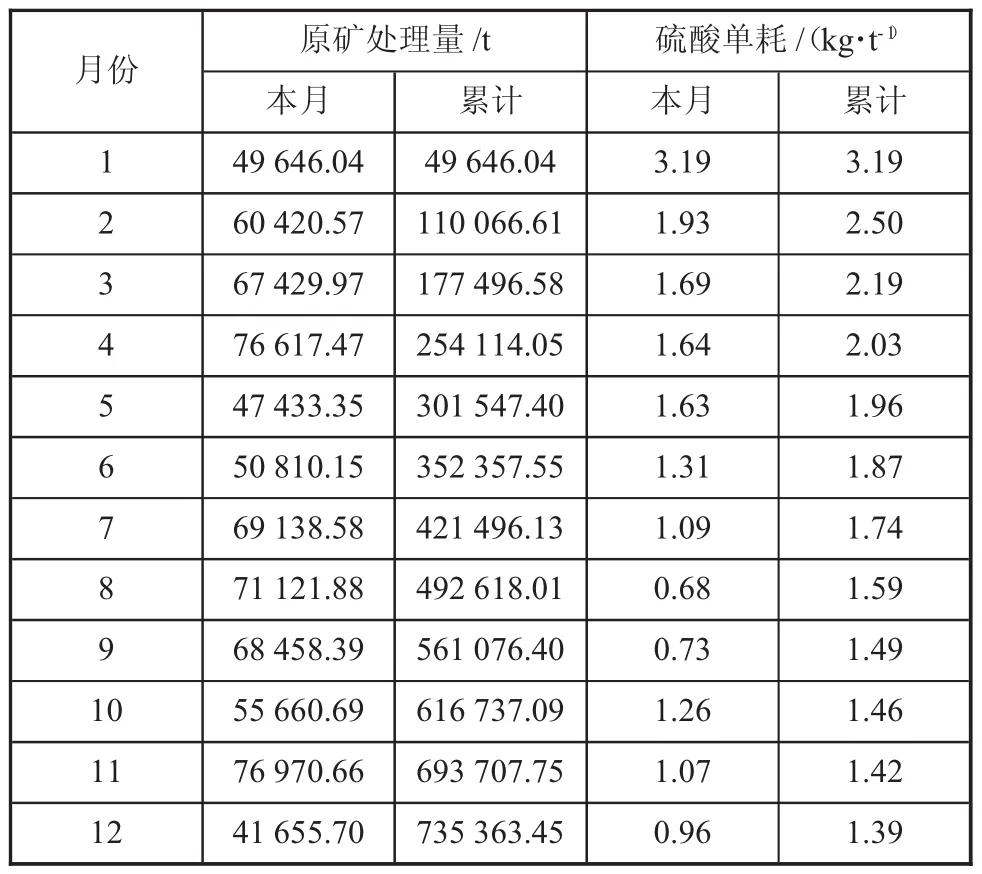

该项目于2009年1月动工,2009年6月完成,总投资约80万元。经一年多的生产实践证明,该工艺不但大幅度节省药剂成本,而且精矿品位也显著提高(见表2、表3)。

表2 2008年和2010年选厂硫精矿品位

表3 2010年选厂药剂消耗

从表3可以看出采用硫酸做活化剂,全年平均用量为1.39 kg/t原矿;而用硫酸铜做活化剂,用量为55 345 kg(2008年的硫酸铜总用量)/573 474.2 t(2008年处理量)=0.096 5 kg/t原矿。药剂成本明显降低。

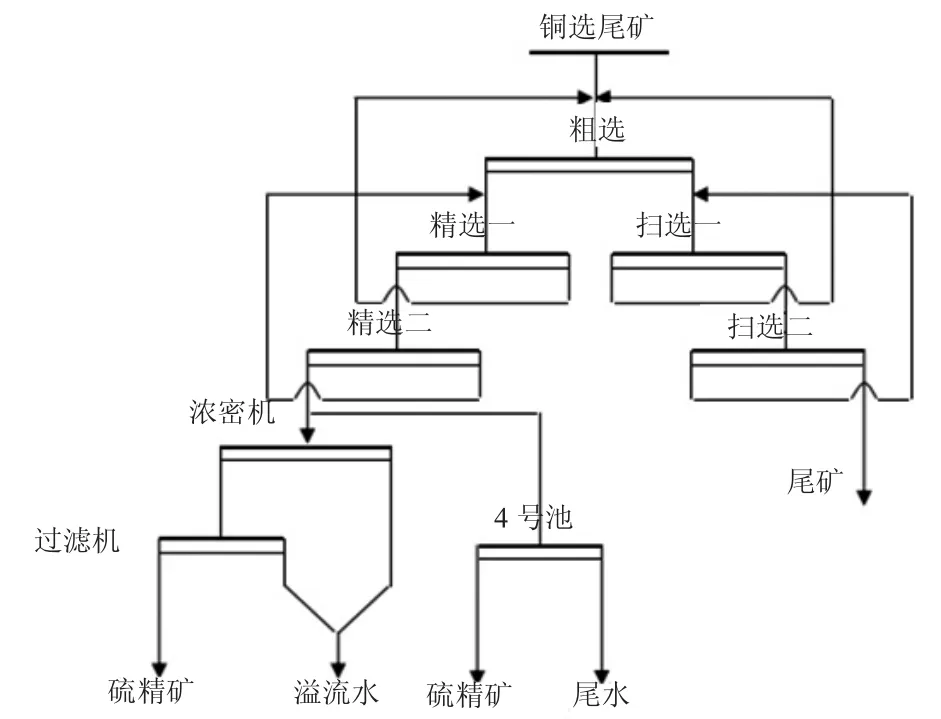

2.1.2 选硫工艺流程的改进

原来选硫流程有一次精选,作业回收率较低(见图1)。为了提高选硫回收率,公司取消了精选,减少中矿循环次数,同时采用旋流器分级产出一个高品位精矿(品位为48%以上),并将浓缩过滤的溢流水排放出4号池,采用多级沉淀的方法分别产出多个级别的硫精矿,减少了硫在溢流水中的损失(见图4)。通过对改造前和改造后的溢流水中固体物含量的检测,工艺流程改造后,可减少硫精矿损失率5%。根据2011年硫精矿产量计算,可多产出1万3千t含硫35%的硫精矿。2009年,选厂硫出厂仅为16万t,2010年硫出厂21万t,而2011年1—4月硫出厂就达到10.5万t,产量实现翻番。改造后,取得的效益主要体现在药剂节约、提高精矿品位加价、减少硫精矿运输量、减少溢流水中硫损失等几个方面,每年可产生经济效益1 759.37万元(见表4)。

表4 经济效益概算

图1 改造前工艺流程图

图2 改造后工艺流程图

2.2 球磨效率的提高

2.2.1 引进先进山特维克破碎机

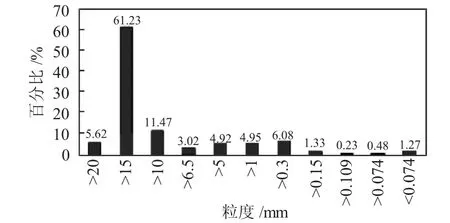

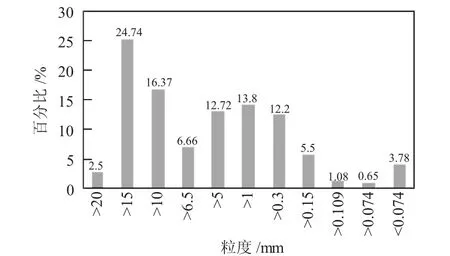

选厂破碎系统为三段一闭路流程,细碎设备为1750短头圆锥破碎机,该机已使用15 a,陈旧老化,筛下产品粒度极不均匀,严重制约了球磨处理量的提高。2010年6月采用山特维克破碎机代替1750短头圆锥破碎机作为细碎设备,破碎产品的粒度组成得到极大的改善,产品平均粒度降低,粗粒级的产品明显减少,产品中各粒级分布较为均匀。(两种破碎机的产品粒度组成见图3、图4)

图3 1750短头圆锥筛下破碎产品组成

图4 山特维克破碎机破碎筛下产品粒度组成

2.2.2 选择合理的钢球配比和装球率

由于合理的钢球配比和装球率对球磨至关重要,铜选厂通过不定期开盖检查钢球的磨损情况及钢球充填率,及时补加钢球,并由原来只补加一种100 mm的钢球改变为补加100 mm和80 mm两种球,改善钢球的配比状况,大大提高球磨的磨矿效果。

这两项措施实施后,4台球磨机处理量由100 t/h提高至108 t/h,球磨机衬板和浮选机叶轮盖板的消耗明显降低,实现经济效益86.46万元(见表5)。

2.3 尾矿高铁硫精矿的综合回收

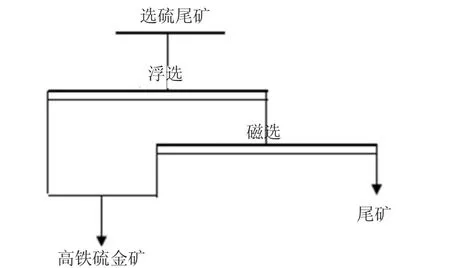

铜矿选厂入选矿石中含有一定量的磁黄铁矿和磁铁矿,特别是西部矿石,有时磁黄铁矿含量达30%以上,而磁黄铁矿经石灰抑制后很难活化,严重影响了硫的回收率。磁黄铁矿是强磁性矿物,经石灰抑制后仍具有较强的磁性,所以可考虑采用磁选方法进行回收。同时,由于选硫流程偏短,浮选时间不足,一部分黄铁矿也流失于尾矿中。这一部分硫精矿物则用磁选机无法回收。为此,公司采用一段磁选加浮选刮板的浮选—磁选联合流程来回收尾矿中的磁黄铁矿和黄铁矿物(工艺流程见图5)。

表5 经济效益概算

图5 磁选流程

该项目于2010年6月开始建设,于2010年7月竣工投产。由于投产后主要处理东部矿石,该类矿石含磁黄铁矿较低,所以铁硫混合精矿产率偏低。根据出厂统计,平均每月可产1 700 t铁硫混合精矿,全年可产2.04万t铁硫混合精矿,按照成本126元,高铁硫销售价格平均350元/t计算(按2010年当时高铁硫的价格计算),可实现年经济效益456.96万元。

3 结语

2007年至2010年以来,针对铜选厂生产现状及其生产中存在的问题,凡洞铜矿通过复杂难选原矿的攻关、工艺流程改进等措施不仅初步解决了生产中存在的难题,也为公司带来巨大的综合经济效益,累计达到16 302.79万元(见表6)。

表6 经济效益表万元

(编辑:苗运平)

Im proving the Efficiency of Copper and Sulfur Ore Processing by Science and Technology

ZHOUWenmei,CHE Chunbao

(Guangdong Province Baoshan M ining Co.,Ltd.,Shaoguan Guangdong 512127)

Aiming at production problems of increasingly complex ore properties in Dabaoshan,increased oxidation rate and secondary rate,and poor washability,mineral processing research is carried out on complex refractory ore of high oxidation rate.The sulfur flotation process and dosing system are improved and ball addition system is regulated by more crushing and less grinding.A series of process improvement is used,and flotation and magnetic separation combined process is adopted,which not only solves production problems,but also creates considerable economic benefits for the company.

washability,mineral processing research,technological process transformation

TD952.1

A

1672-1152(2017)02-0080-03

10.16525/j.cnki.cn14-1167/tf.2017.02.31

2016-12-10

周文梅(1980—),女,广西崇左人,2004年7月毕业于广西大学,学士学位,选矿工程师,现于广东省大宝山矿业有限公司工作,主要从事选矿技术服务工作。