双刀在蜗杆精车中的应用

2017-06-26朱春波谭志尉袁泉江

朱春波,谭志尉,袁泉江

(广东韶钢工程技术有限公司,广东韶关512123)

双刀在蜗杆精车中的应用

朱春波,谭志尉,袁泉江

(广东韶钢工程技术有限公司,广东韶关512123)

主要介绍了运用双刀对蜗杆进行精车的加工方法及其设计原理。解决原有单刀精车蜗杆效率低、加工质量不稳定、分头精度难掌握的问题,提高了单头、多头蜗杆的加工效率,保证了蜗杆的加工精度、技术要求和使用性能。

双刀刀夹体蜗杆精车加工效率

传统精车蜗杆是利用刃磨好的单刀,左右车削蜗杆两侧面来完成,在控制尺寸及测量上不仅较费时而且还繁琐。由于蜗杆齿形及螺旋升角较大,使车刀切削刃与工件加工面接触面积大,受螺旋升角影响,车刀左侧刃的实际工作前角变大,在切削蜗杆左侧面时容易引起振动,使工件产生变形,容易“扎刀”,影响齿面的加工表面质量。另外,切削多头蜗杆时,常采用移动小拖板分头法进行加工,单刀精车时因频繁移动小拖板,小拖板存在丝杆螺距误差和刻度盘误差,所以产生的累积误差较大,加上车刀振动和出现扎刀现象时会加剧车刀刀刃磨损,使蜗杆齿形分头精度很难达到要求,影响蜗杆与蜗轮的啮合精度,降低蜗轮的使用寿命。根据以往精加工蜗杆时存在的以上问题,根据蜗杆的加工及使用特点,结合本人多年的车削加工经验和对刀具的使用研究,对加工方法及刀具的刃磨、装夹进行设计和改进,通过多次的改进和加工应用,取得良好的加工使用效果,解决了精车蜗杆时对切削刀具、装夹的使用要求和蜗杆的加工及分头精度难题。

1 蜗杆的技术性能及要求

蜗杆的作用是与蜗轮啮合,用以传递运动和动力,传动中蜗杆是主动件,蜗杆齿部形状是由连续的螺旋组成,在与蜗轮啮合传动时,使蜗杆逐渐进入或退出啮合。如果蜗杆的齿厚不标准,会出现卡死或侧隙过大,影响到蜗杆副运动及动力的传递;齿形角、齿形不对或蜗杆啮合面表面质量低,会造成啮合面为线接触,使得在蜗杆与蜗轮啮合时,会加快蜗轮的磨损,从而降低蜗杆副传动精度和使用寿命。所以蜗杆在精加工时,主要保证蜗杆齿厚尺寸精度,也要保证齿形角、齿形的准确,同时也要提高蜗杆啮合面的表面质量。

2 双刀与刀夹体的设计应用

2.1 双刀的设计应用

蜗杆齿形开粗后,为了避免用单刀精车蜗杆时加工效率低的问题,采用了双刀加工法进行加工,即装2把刃磨好的车刀组合后,同时切削蜗杆齿的两侧面的方法;使蜗杆齿形快速成形,大大提高加工效率,同时因采用双刀,加强切削刀具的刚性,从而避免刀具振动和防止产生“扎刀”,提高齿形两侧的表面质量。双刀的设计应用如图1所示。

图1 双刀切削示意图

2.2 刀夹体的设计应用

2.2.1 设计原因

用双刀切削蜗杆时主要解决双刀的安装。为保证切削加工时,双刀位置不发生变化,用现有的刀架安装双刀,压紧螺钉难以同时压紧2把车刀,另外如果把双刀焊接在一起,由于刀具材料(W18Cr4V)的焊接性能较差,对焊接的要求相当高,且采用焊接好的双刀加工,在车削过程中,双刀会发生焊口崩裂,影响刀具切削平稳,甚至会损坏刀具,保证不了切削加工的顺利进行,因此需要设计一种专用的用于安装双刀的夹具体。

2.2.2 设计原理

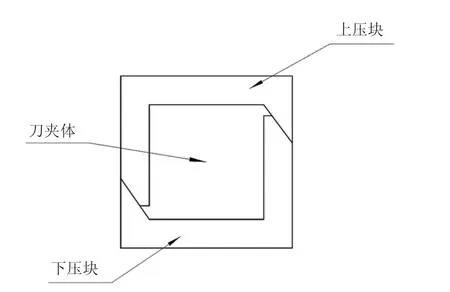

经过在对以上切削蜗杆时,为解决双刀的安装问题进行仔细研究和分析,根据现有机夹切刀的设计使用原理分析,结合多年从事车削工作的经验,设计出如图2所示的双刀安装的夹具体。

图2 刀夹体设计示意图

由图2可知,夹具体由2个相同的零件组成,2个零件沿其斜面配合时,形成一个长方形的通孔,用螺钉压紧时,2个刀夹体受力的作用向中心合拢,并夹紧装在里面的刀具,刀夹体就起到了刀具自动定心和侧向夹紧作用,这样有利用扩大刀夹体的横向装夹范围。

2.3 双刀刀夹体的使用方法

如图3所示,将双刀装入刀夹体中,用刀架紧固螺钉先轻压,用标准样板以工件外圆为基准校正双刀,然后锁紧刀架螺钉,在锁紧刀架螺钉时,为了增加双刀车削过程中的平稳,在安装刀夹体时在刀架尾端用螺钉加垫块压紧。

图3 双刀刀夹体安装示意图

3 双刀与刀夹体的设计过程

3.1 双刀、刀夹体材料的选择

1)刀具材料。蜗杆由于导程大,精车时切削速度在6~8m/min,不宜使用硬质合金,所以选用高速钢(W18Cr4V);高速钢由于韧性好,可以刃磨出较大刀具角度、弧度,刃磨刀刃锋利,适宜较宽加工面切削。

2)刀夹体材料。选用45号钢制造,要进行调质处理,以提高材料的强度和韧性。

3.2 双刀、刀夹体设计参数的选择

1)后角。由于车刀后角受蜗杆螺旋升角的影响,刃磨后角时,为避免“扎刀”,在保证其他角度的前提下,尽可能采用小的后角。

2)前角。为保证车削的蜗杆齿形正确,前角应取零值。

3)牙形角。刃磨双刀时用扇形角度尺测量,以保证双刀切削刃所形成的角度为40°。

4)双刀刀尖距离(s)。以蜗杆实际轴向齿厚公差带的上偏差来计算出齿根厚度为参考值进行刃磨(也可制作标准样板来刃磨),以保证双刀刀尖的距离s的准确性。

5)刀头宽度。取牙槽底宽B的0.6倍,以减小双刀刀尖的切削力,防止产生刀具振动,如图4所示。

图4 双刀设计简图

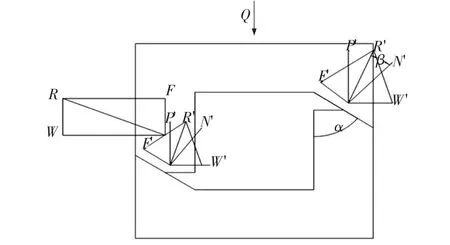

3.3 刀夹体配合斜面的设计(如图5所示)

图5 刀夹体受力分析图

螺钉压紧力Q=2P'+F。其中:P'为磨擦力F'和法向力N'的合力R'的垂直分力;F为车刀和刀夹垂直平面之间产生的磨擦力。车刀受夹紧力W=2W'为R'力的水平分力。力P'和F按公式P'=W tg(α+β),F=W tgβ确定,则W/Q=1/tg(α+β)+tgβ,取磨擦系数tgβ=0.1,W/Q的值取决于α的大小,试计算结果如表1所示。

表1 刀夹体设计参数表

当α取36°时,车刀的夹紧力等于螺钉的压紧力Q,所以取配合面角度为36°。

3.4 切削用量的选择

切削速度取6~8m/min,吃刀深度0.04~0.05 mm。

3.5 工艺系统的调整

蜗杆加工前,应准确调整机床拖板、斜铁与床身导轨之间的间隙,以提高工艺系统的刚度,并注意中拖板和小拖板丝杆与螺母的空行程间隙调整,保持刻度盘松紧适中,读数可靠。在车削多头蜗杆分头时,注意事前找正小拖板导轨与工件轴线的平行度和调整小拖板导轨面之间的间隙,以减少分头误差。3.6切削液的选择

切削液选用切削油和水按1∶15比例调好的乳化液为宜。

4 结语

双刀在蜗杆精车的应用效果明显。加工效率比原加工方法提高3~5倍。这种方法在加工过程中,只有径向进刀,减轻工人的劳动强度,操作简单易学,并且提高了蜗杆的表面质量;对于车削多头蜗杆,双刀在车好一头后,利用小拖板或开合螺母结合小拖板平移一个螺距就可切削另一头;由于一次性平移一个螺距,将小拖板产生误差减至最低,这样就保证了蜗杆齿厚的一致,分头精度更能得到保证。另外,将刀具进行修改后,也可用于其他标准螺纹的加工。缺点是受刀夹体及刀架安装位置的限制,只能限于加工模数5以下的单头或多头蜗杆。

(编辑:苗运平)

App lication of Double Cutter in W orm Finish Turning

ZHU Chunbo,TAN Zhiwei,YUAN Quanjiang

(Guangdong Shaoguan Engineering Technology Co.,Ltd.,Shaoguan Guangdong 512123)

This paper introduces themethod and design principle of finish turning of the worm with a double cutter. The low efficiency ofworm,unstable processing quality and difficult precision control are solved for finish turning with single cutter.The processing efficiency of single and multiple thread worm is improved,ensuring the machining accuracy and technical requirements and performance.

double cutter,cutter body,worm,finish turning,processing efficiency

TG519.1

A

1672-1152(2017)02-0077-03

10.16525/j.cnki.cn14-1167/tf.2017.02.30

2016-12-20

朱春波(1981—),男,毕业于武汉化工学院,机械工程师,从事专业是设备制造。