全赤铁精矿粉生产氧化球团矿的实践

2017-06-26李泽岩

李泽岩

(太钢集团岚县矿业有限公司,山西岚县033500)

全赤铁精矿粉生产氧化球团矿的实践

李泽岩

(太钢集团岚县矿业有限公司,山西岚县033500)

太钢岚县矿业公司球团生产线采用以全赤铁矿为原料的链篦机—回转窑生产工艺。自2012年底投产后通过优化造球工艺、制定适于全赤铁矿球团的热工制度、高压辊磨的运用等一系列措施,经过3年多的生产实践,实现了全部使用赤铁矿粉、以喷吹煤粉为主要燃料,长期生产氧化球团矿的目标。

全赤铁矿球团生球预热球高压辊磨

太钢集团岚县矿业有限公司球团生产线是太钢集团(全文简称太钢)实施高炉精料方针的有效途径之一,设计年产量为200万t氧化球团矿,于2012年底建成投产。该生产线采用广泛应用的链篦机—回转窑生产工艺,其铁料全部为自产赤矿粉(并含有少量磁铁矿),全赤铁矿球团生产线在国内尚属首例。

为了球团生产线能够快速达产达效,对其采取一系列改进措施,包括造球工艺的优化、确定适宜的热工制度、工艺环节的改造等,终于在2014年年底实现了生产线的达产达效。

1 原料特点及工艺流程

1.1 原料化学成分及粒度组成

由表1、表2检测结果可见,铁精矿的主要成分为赤铁矿,且粒度非常细,小于500目的比例达到92%以上。铁精矿中FeO含量也非常低,这就需要更多的热量、更高的温度来保证球团预热、焙烧的效果。

1.2 工艺流程

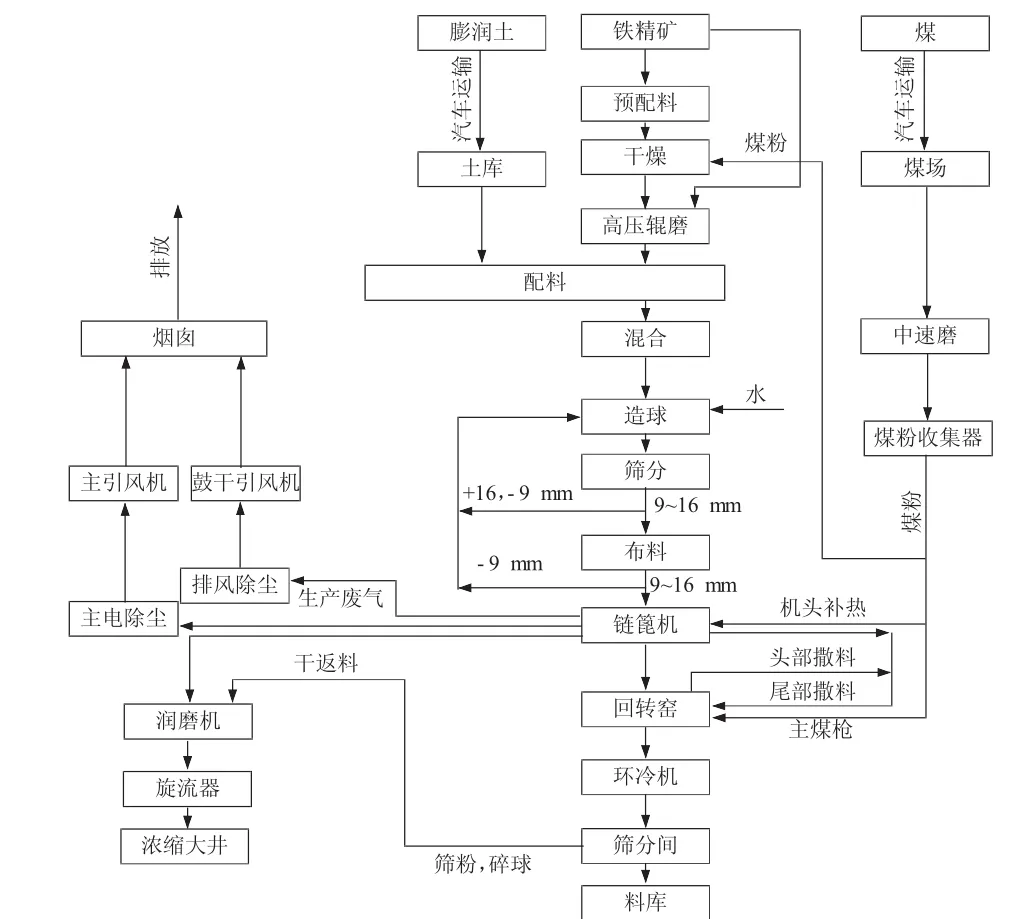

为合理应用自产赤铁矿粉生产合格球团矿,太钢委托中南大学对岚县矿业公司的赤铁矿粉进行了球团基础特性与适宜工艺制度研究,同时结合国内外赤铁矿球团生产线的生产经验,确定球团生产线的工艺流程,具体如图1所示。

表1 铁精矿的主要化学成分与烧损%

表2 铁精矿粒度组成及比表面积

此生产线与磁铁矿球团生产线最大的区别是在链篦机预热II段烟罩头部增加了补热,以弥补原料自身放热少的不足[1]。同时加入了时下普遍得到应用的高压辊磨预处理工艺,但主要目的是为了改善球团的预热焙烧性能,降低预热、焙烧温度,与其他生产线主要改善铁矿的造球性能有很大区别。

图1 工艺流程图

2 生产工艺优化

2013年初生产线投产后,由于对赤铁矿生产球团还处于摸索阶段,因此前半年内生产周期只有20~30 d。通过对这半年生产情况进行分析、总结,得出只有控制好生球的产、质量及链篦机各段温度,才能保证生产线的达产达效。为此,对相关环节进行了优化、改造。

2.1 提高生球产、质量

2.1.1 查明生球产率低的原因

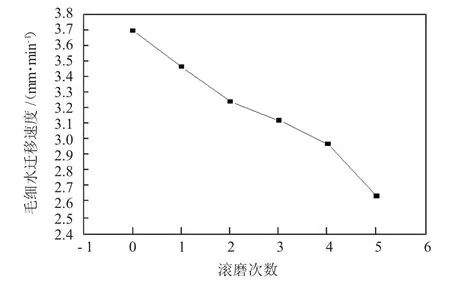

在前期的实验室研究过程中发现,袁家村矿粉粒度非常细,在造球过程中存在以下难点:1)难形成母球、返料率大、生球产率低等问题。2)高压辊磨预处理铁矿粉后,生球产率更低。针对这些问题,对高压辊磨预处理后铁矿粉毛细水的迁移速度进行了检测,具体见图2。

图2 高压辊磨对袁家村矿粉毛细水迁移速度的影响

从图2看出高压辊磨预处理后,毛细水迁移速率下降,铁矿粉的成球时间需延长,从而导致产量下降。因此,建厂设计时经过综合研究,最后决定采用当时国内直径最大的Φ7.5m圆盘造球机,以增大造球过程机械作用力,减小毛细管直径,提高毛细压力,从而提高毛细水迁移速率,提高生球的产能。但投产后发现若采用原来太钢峨口铁矿球团厂的Φ6.0m圆盘造球机的生产经验及参数,生球产能低,返料量大,为此,进行了生产试验,以优化出适宜的工艺参数。

2.1.2 优化Φ7.5m圆盘造球机的造球工艺技术2.1.2.1研究适宜的球盘角度

对一台球盘在不同球盘角度下的生产数据进行了统计,具体见表3。

表3中数据表明,Φ7.5m圆盘造球机的倾角以45°为宜。

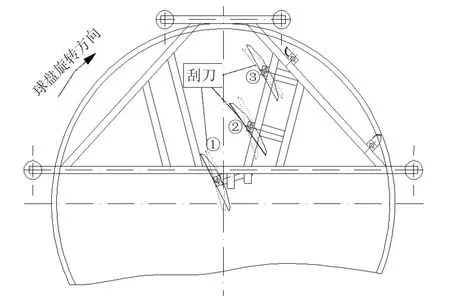

2.1.2.2 球盘刮刀角度调整、优化

表3 不同球盘角度的生球产量

造球过程控制球盘内母球数量的平衡是关键,要想达到母球数量的平衡一方面是调节滴水给水量;另一方面就是要合理分配球盘内成球区与长球区物料量。自产精矿粒度细、分散性好,物料的成球性较差,母球的形成十分困难,所以为了进一步改善球盘的造球效果决定对球盘刮刀角度进行优化、统一,从而实现各球盘造球效果的一致性。

图3为球盘的刮刀布置图,主要对图中底刮刀①、②、③的刮刀角度进行了优化。通过试验不同刮刀角度组合对造球过程的影响,最后确定减小刮刀①、②的角度,增大刮刀③的角度,从而使长球区小球数量减少、粒度更加均匀,成球区料量增大后进一步提高了物料的成球率[2]。

图3 球盘刮刀

在对球盘优化的基础上,进一步确定了适合造球的精矿水分在9.5%~10.0%,并采取措施减小因水分波动对造球过程的影响;提高造球工技能水平,强化造球操作;按时检查、调节辊筛间隙,确保满足工艺控制标准要求。

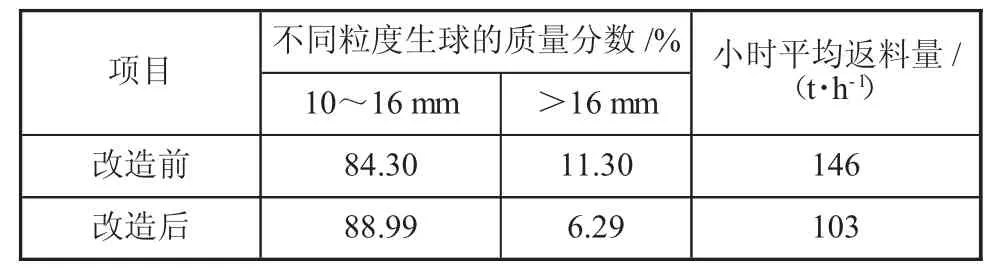

以上几项优化改进措施实施后,造球机的成球率及生球粒度合格率提高效果明显(见表4)。

表4 优化前后生球产、质量

2.2 热工系统优化

2.2.1 提高预热球强度

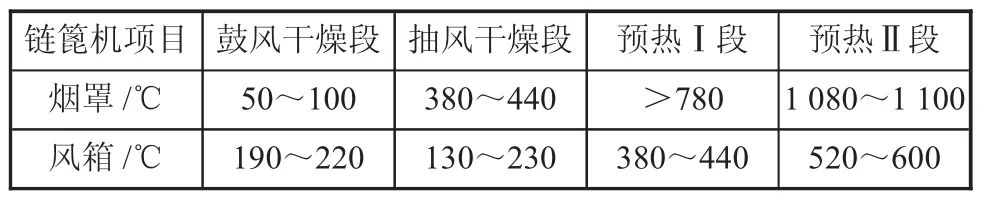

在初期生产中链篦机预热球强度非常低,入窑后容易摔碎造成回转窑结圈周期短及球团质量差等问题。为了提高预热球强度,对链篦机工艺参数进行了优化。其中包括开展链篦机投笼试验,考察链篦机各段干燥、脱水、预热及生球爆裂情况,将链篦机料层厚度从200mm降至160~180mm,控制链篦机机速,确保纵向料层平整;针对赤铁矿焙烧的特殊性,在对国内使用过部分赤铁矿粉球团厂考察的其础上,综合考虑后确定了新的链篦机热工制度,见表5。

表5 链篦机各段温度控制标准

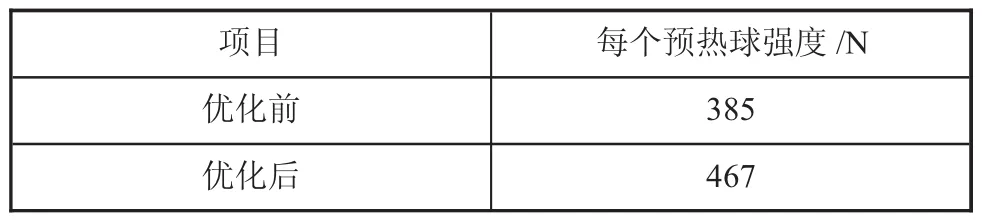

采取以上措施后,预热球抗压强度能够达到467 N/个,下层球抗压强度过低现象得到一定改善,下表是优化前后预热球强度。

表6 优化前、后预热球强度

预热球强度主要受生球产质量、料层厚度、干燥温度及预热温度几个因素的影响。预热II段烟罩温度与预热球强度控制标准的确定是相互矛盾的,预热球强度高可以减小入窑后碎球比例,但预热II段烟罩温度不宜太高,温度太高容易引起烟罩结焦速度过快[3]。

2.2.2 高压辊磨的应用

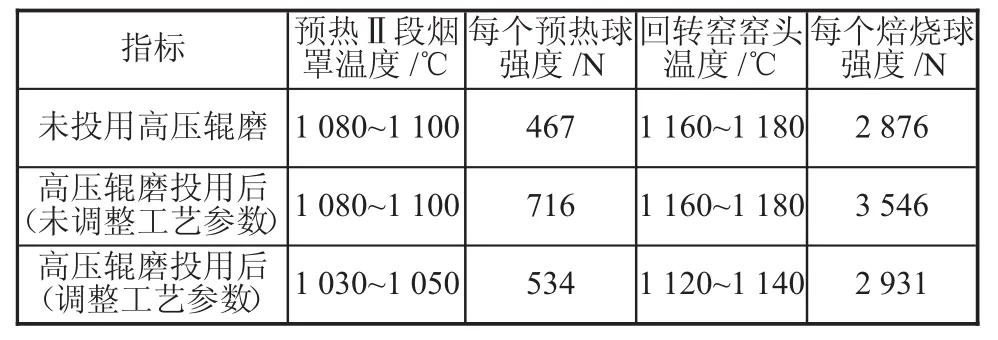

2013年1月球团生产线建成投产后,由于配套的烘干窑没有投产,因此,高压辊磨机也没有投用,在此情况下,开始了全赤铁矿粉球团的试生产试验。经过前述对链篦机工艺参数的优化,预热球强度平均能够达到500 N/个左右,但链篦机预热Ⅱ段烟罩需达到1 080~1 100℃;成品球强度要达到2 700N/个左右,回转窑窑头密封罩的温度要达1 200℃左右。其预热Ⅱ段烟罩温度要比常规磁铁矿粉球团高70~90℃,窑头密封罩的温度要高100℃左右。同时在链篦机预热段配套喷煤补热枪后,出现链篦机预热段烟罩严重结焦,平均生产22 d就需要停机来处理结焦物,直接影响生产的正常进行。为此,从2013年下半年起,逐步投用了高压辊磨机,对相关工艺参数进行了较大幅度的调整,具体如表7。

表7 高压辊磨投用前后指标对比

由表7可见使用高压辊磨后,对降低预热Ⅱ段烟罩、窑头温度以及提高预热球、烧烧球强度的效果十分明显。

2.2.3 稳定球团质量

岚县冬季十分寒冷,极端最低气温达-33℃。这对于赤铁矿球团冬季生产来说十分不利,在冷空气的极速冷却下缩短了球团均热时间、焙烧过程中所形成的黏结键遭到破坏,从而导致球团抗压强度一致性差。

针对这个问题,对热风循环系统进行了改造。具体措施为:将环冷机IV段热废气用管道引至一次风管上部后导入环冷I段风机入口。

通过改造,环冷I段冷却风温控制在45~60℃,既解决了冬季球团抗压强度一致性差的问题,又促进了系统的热量循环利用,回转窑喷煤平均节约3%左右,在一定程度上减少了煤耗。

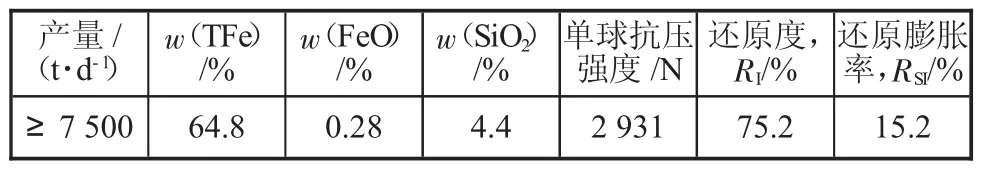

2.3 目前球团矿质量

经过3年多的生产实践,实现了全部使用赤铁矿粉、以喷吹煤粉为主要燃料,长期生产氧化球团矿的目标。为国内外利用赤铁矿粉,采用链篦机—回转窑工艺生产球团矿的企业提供了范例。

目前生产的成品球团铁品位较高,SiO2含量低,还原度高,还原膨胀率低,是高炉优质的酸性炉料。目前球团矿质量指标见表8。

表8 球团矿产、质量指标

3 结论

1)采用大球盘有利于改善细粒级赤铁精矿粉的造球性能,但必须对球盘刮刀的角度进行调整及优化,合理控制球盘内物料的分布,达到提高物料成球率的目的。

2)全赤铁矿生产时,必须兼顾预热II段温度以及预热球的强度。既要避免因预热温度低出现预热球强度过低而导致入窑球产生大量碎球的现象,同时还要避免出现因预热温度太高而使链篦机的烟罩形成大量结焦、影响生产正常进行的情况。

3)合理应用高压辊磨在赤铁矿球团生产中效果显著。高压辊磨不仅可降低赤铁矿粉球的焙烧温度,在一定程度上还可提高预热及焙烧球的强度。

[1]傅菊英,姜涛,朱德庆.烧结球团学[M].长沙:中南工业大学出版社,1996.

[2]张一敏.球团理论与工艺[M].北京:冶金工业出版社,2002.

[3]张一敏.球团矿生产技术[M].北京:冶金工业出版社,2005.

(编辑:苗运平)

Practice of Oxidized Pellet by Hematite Concentrate Powder

LIZeyan

(Taiyuan Iron&Steel Group Lan County M ining Co.,Ltd.,Lan County Shanxi033500)

The pellet production line of TISCO Lan county mineral company takes hematite as raw materials for grate-kiln production process.Since the end of 2012,after the commissioning of a series ofmeasures by optimizing pelletizing process,formulating suitable thermal system for hematite pellet and the application of high-pressure roller mill with 3 years of practice,full use of hematite and pulverized coal injection as the main fuel are realized,and long-term production of oxidized pellet is obtained.

hematite pellet,ball,preheating ball,high-pressure rollermill

TF046.6

A

1672-1152(2017)02-0061-04

10.16525/j.cnki.cn14-1167/tf.2017.02.23

2016-12-18

李泽岩(1983—),男,湖南芷江县人,2006年毕业于中南大学矿物加工工程专业,本科,助理工程师,从事工作及研究方向为球团工艺技术。