不可展锥曲线面构筑物树脂衬钢模板制作技术

2017-06-26宋宝平

宋宝平

(兰州市政建设集团有限责任公司,甘肃兰州730030)

不可展锥曲线面构筑物树脂衬钢模板制作技术

宋宝平

(兰州市政建设集团有限责任公司,甘肃兰州730030)

通过嘉峪关市南市区至新火车站道路工程(二标段)讨赖河大桥主桥墩模板的加工制作施工,阐述了一种利用钢模板和环氧树脂的特点,采取以直代曲、近似展开下料、条块简易拼装的方法,将钢骨架焊接成相似于各种异型形状,以环氧树脂作为内衬,获得既有强度和刚度,又符合构筑物设计表面形状的大型钢骨架树脂衬钢模板的加工技术。

不可展锥曲线面;构筑物;树脂衬钢模板;制作技术;以直代曲

0 引言

随着城市基础设施建设的飞速发展,城市道路立交、过街天桥等大型构筑物越来越多地耸立于各个城区之间,人们对于这些构筑物的追求不单单是功能上的需求,更多的开始关注其景观效果,城市管理者向建设者们提出了功能一流、一桥一景的建造理念,以满足日益提升的城市美化需求,从而造就了花样繁多的异型构筑物,特别是城市桥梁下部结构尤为凸显,四方花瓶式、椭圆花瓶式、双曲线圆台式、锥状曲线花瓶式等各式花样的不规则异型墩柱应运而生。这些构筑物一般要求是清水混凝土结构,为此,研究制作符合异型构筑物表面的表面光滑、线性流畅,稳固性强的建筑模板势在必行。

近年来在建筑领域,已经形成了非常成熟的清水混凝土构筑物模板施工技术,从木模板、竹胶模板、玻璃钢模板到钢模板等施工技术应有尽有,各有其优缺点。由于钢模板自身强度、刚度高,周转次数多,支护容易等特殊优点,在大型构筑物特别是大型桥梁中,有其不可替代的地位。利用钢模板和环氧树脂的特点,以较简单的制作工艺,即可获得既有强度和刚度,又符合构筑物表面形状的大型钢骨架树脂衬钢模板,较好的设计图纸变成实体构筑物。

1 工艺原理

不可展曲面构筑物树脂衬钢模板施工,就是借用钢模板做骨架,利用钢的强度做支撑,模板钢骨架的制作按构筑物施工条件设计,采取以直代曲、近似展开下料、条块简易拼装的方法,将钢骨架焊接成相似于各种异型形状。基于树脂原态为液体,有易流动成形、黏结力强、固化后强度高的特性,在模板钢骨架表面制作厚度仅为2~3 mm的树脂衬,形成与设计意图相似度极高的构筑物形状模板。模板整体吊装拆卸,常规方法支护,内部机械振捣,较好地适应大型不可展曲面模板施工。

2 工艺流程及操作要点

2.1 模板加工制作工艺流程

按不同的截面圆下料→平板上放样做连接板→焊接钢骨架→剪梯形骨架面板料→焊接骨架面板→清洁面板→粘贴板缝→制作环氧树脂玻璃纤维层→打磨→涂环氧树脂→完工检验。

2.2 操作要点

根据该基坑的基本情况建立数值模型。

2.2.1 按不同截面元下料

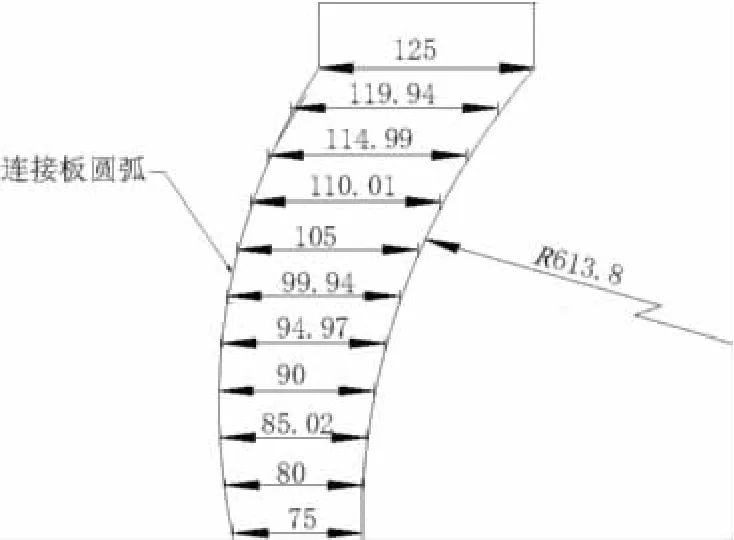

为便于涂刷树脂衬,减少接缝,将圆端锥台花瓶模板作为独立单元制作模板。首先按模板竖向等分十等份,间距350 mm,如图1所示。该等份的位置即为肋筋圆的位置,将每个等份点位置圆截面半径尺寸计算出,然后按计算的不同截面圆半径尺寸下料。

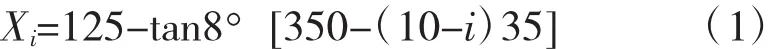

设截面圆半径为Xi(i=1,2,3,4,…,10),则

也可以直接通过C A D作图获得相关截面圆半径尺寸(图1即为作图所获得的尺寸)。由于计算出的尺寸是结构净尺寸,还要将每一截面圆半径加大7mm或更多,即6mm厚的面板尺寸和2~3mm厚的树脂衬尺寸,组成肋筋圆环内尺寸。宽度视模板大小及刚度而定,一般取80~100 mm,肋筋厚度取8~10 mm,然后焊成肋筋圆环。

图1 模板竖向十等份(单位:cm)

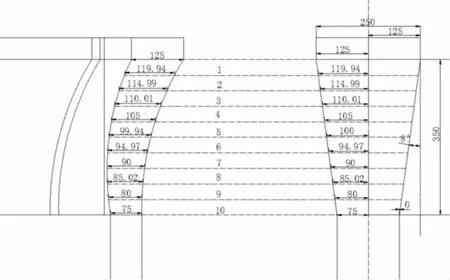

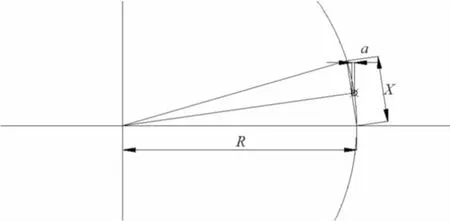

2.2.2 平板上放样做连接体模板

如图2所示,按照图纸给出的花瓶圆投影曲线2曲率半径613.8c m,在平板上放样,再根据计算出的截面圆尺寸画出连接板圆弧5,以此做连接板和连接体4模板。然后把连接体4模板固定在平台上(曲面朝上)。放样图如图3所示。

图2 平板上放样做连接体模板

图3 放样图

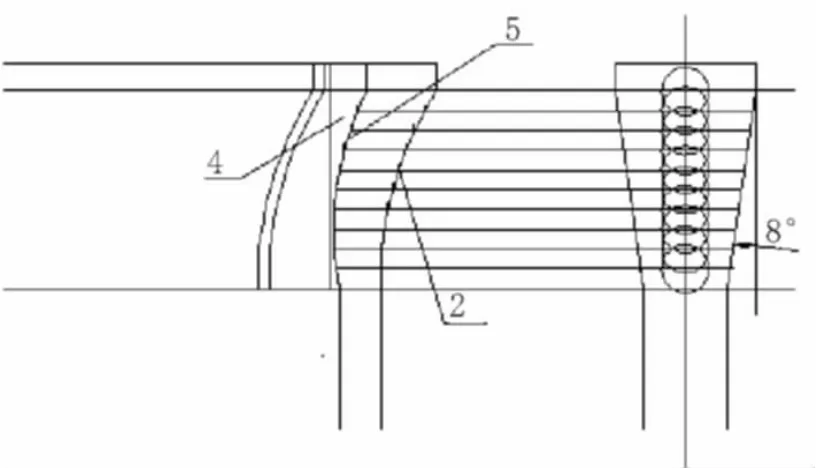

2.2.3 焊接钢骨架

将做好的连接板与固定好的连接体4模板用螺钉连接,并在连接板上按等分截面圆的等份画线;把截面圆肋筋从中间分开,注意断口处要多去掉10 mm连接板的厚度。然后把不同的截面圆肋筋对应等分线安装焊接,同时把竖筋按300 mm× 300 mm一格均匀布好焊接牢靠。焊接的竖筋边缘不得高出截面圆肋筋边缘。

2.2.4 剪梯形面板料

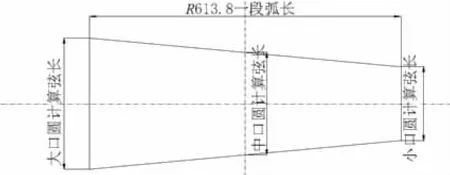

为了降低模板制作难度,将不可展曲面弧形锥台看作圆锥台对待,用“以直代曲”的方法把面板分成梯形长条状,便于剪板机下料。板条计算图如图4所示。

图4 板条计算图

在钢板上用计算好的弦长作为参考,以中间圆弦长尺寸为宽度向大小圆方向倾斜一定的角度画线,形成梯形,上下口宽度不得大于上口大圆和下口小圆弦长,一般比计算出的弦长窄3~4 mm,梯形高度为模板图中R613.8 c m高350 c m的弧长,应视材料、剪切设备具体情况来定,一般取该段弧长的一半,然后通过剪板机下料。板条下料图如图5所示。

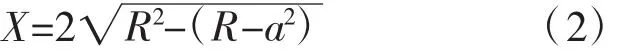

首先将模板下口小圆、中间圆及上口大圆按弦高a≤2 mm计算弦长X:

图5 板条下料图

剪好两条板料后要在钢骨架上试拼:将板条中部贴紧,向模板上下口方向,紧贴钢骨架沿曲线滚动,此时面板条将从紧贴处向两边分开,察看条板之间分开的间隙,最宽处控制在20 mm之内。如果过宽应进行梯形斜度的调整,然后确定下料尺寸。如果板料过长、间隙过宽而无法调整,则可以将梯形板料沿长度方向分段下料。本例即采用分两段下料的方法。

2.2.5 焊接骨架面板

将剪好的梯形板条料轻微压圆弧,目的是为了便于与钢骨架圆弧粘贴容易。再将其逐条焊接在钢骨架上,顺序是从中间到两边,焊接时需要注意从端部逐步点焊,使条板圆滑过渡,较好地粘贴到钢骨架上,板条与骨架能接触的点都将其施焊,焊缝长度10~20 mm。接触不到的点不要强行焊接,留待最后加固焊接时增加连接块后焊接,避免强行焊接引起的曲线不流畅的问题。

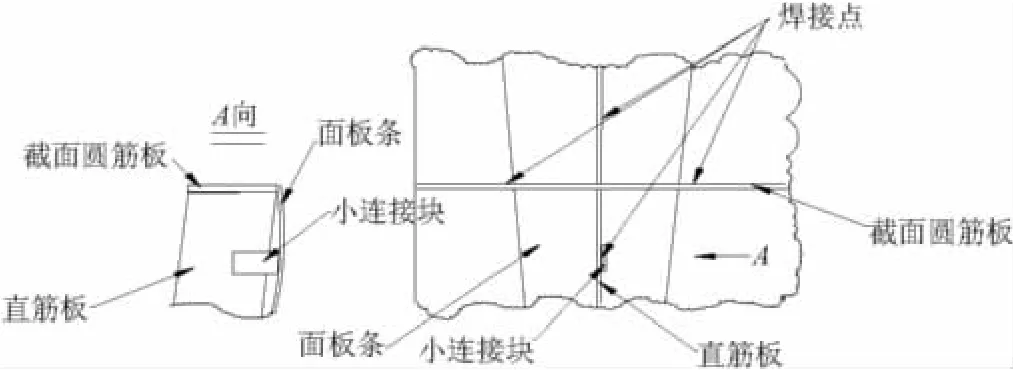

把板条全部粘贴完毕后,就可以把骨架翻转过来,将未焊接到的点用小连接块逐一加强焊接,连接板的位置按300 mm×300 mm框架中点确定,如图6所示。

另外,为了增加面板刚度,在面板背面模板外侧处,对于缝隙大的地方可以用小板条将缝隙两边的面板条连接,小板条间隔可以按肋筋条间隔适当放宽即可。

图6 小连接块示意图

2.2.6 清洁面板

将焊接好的钢骨架面板朝上,用湿布擦拭干净,有油污的地方需要用香蕉水清洗后擦干,同时将面板上的焊点渣、毛刺清除干净,必要时用磨光机打磨干净。

2.2.7 透明胶带粘贴板缝

用40 mm宽的透明胶带,将板条之间的缝隙逐个粘贴,注意粘贴时透明胶带不能产生皱褶。

2.2.8 刷涂环氧树脂

在梯形面板上刷涂环氧树脂:放置好钢骨架,人站在钢骨架内弧面下部,在钢骨架的梯形面板的正面上涂刷树脂涂料。

环氧树脂涂料为6101号E44环氧树脂与T31-B5固化剂的混合物,按质量百分比计,环氧树脂∶固化剂为95∶15~105∶25,然后加入总质量20%~30%的丙酮稀释剂进行稀释。将6101号环氧树脂和T31-B5固化剂调配成混合料,每次调和量以30 m in涂刷完毕为限,多用多配,少用少配。丙酮稀释剂以树脂黏稠度适宜涂刷为准,切勿超量,否则树脂层难以固化。可以视工作时间长短和黏稠度,按比例逐渐加入。经混合搅拌均匀后,用毛刷依次涂抹,要把涂抹的树脂层反复多抹刷几遍,直至树脂层膜均匀分布,层厚达到要求。每一遍涂层厚度以液态树脂无自流痕迹为宜。

2.2.9 粘贴玻璃钢纤维

待环氧树脂基本固化后(约4~6 h,有时需要更长),在其上涂一层树脂,然后开始粘贴玻璃钢纤维,用E W200-90玻纤布粘贴到基本固化的树脂层表面,玻璃纤维布要平整,用涂料辊进行滚压将气泡挤出,初凝固化后(以不粘手为宜)再涂树脂粘贴第二层玻纤布,待初凝固化,用原子灰填料将凹陷处(接缝处)填平,固化后打磨,再填料再打磨直至面板圆滑过渡,完成后涂一层树脂待其完全固化(约12~14 h),完成“四油两布”的环氧树脂玻璃纤维层。进入整体打磨工序。

2.2.10 打磨

将模板面板朝上放置平稳支撑牢靠,用砂带机全面打磨,使表面光滑无收缩凹坑,然后用湿布将表面粉尘擦拭干净,检查有否不圆滑和气泡凹坑的地方,同时进行原子灰补填及打磨,确认无误后进入下道工序。

2.2.11 涂环氧树脂

将模板翻转过来并支稳,进行最后一次涂刷树脂,反复用毛刷推拉几遍一定要涂抹均匀,树脂厚度越薄越好,这是非常关键的一道工序,关系到模板的成形质量,如果固化后发现有收缩凹坑和流淌痕迹必须重新打磨涂刷,直至合格为止。完成“五油两布”的环氧树脂玻璃纤维层。其总厚度约2.0~3.0 mm。

2.2.12 完工检验

全部工序完成后进行完工检验,检验的项目重点有尺寸、外观、表面成型质量及边缘粘贴缺陷,发现问题及时纠正,合格后交付使用。

3 结语

该不可展锥曲线面构筑物用树脂衬钢模板在兰州制作完成后,运抵嘉峪关现场,经过近800k m的长途运输考验,树脂衬钢模板没有发生永久变形,树脂衬没有脱落现象。经过嘉峪关市机场南路向南延伸段路桥工程(二期)讨赖河大桥工程使用验证,树脂衬钢模板制作简单,成型容易,处理后表面光滑,该技术结合了环氧树脂与钢材两种材料的优点,使复杂的不可展锥曲线面形状模板的制作变为易事,浇筑出的构筑物表面光滑、曲线流畅、整体形状符合性较好。树脂衬钢模板曲面段采用整体制作与吊装,降低了树脂衬钢模板安装支护的难度,提高了施工效率。另外,树脂衬中加入了玻璃纤维材料作为骨料,提高了树脂衬的强度和抗裂性能,从而增加了树脂衬钢模板的周转次数。树脂衬对钢模板实际形成了一层保护膜,提高了模板的抗腐蚀性能,延长了其使用寿命。树脂衬有损伤时极易修复,大大减少了报废的可能和对施工进度的影响。

[1]CJJ 2—2008,城市桥梁工程施工与质量验收规范[S].

[2]G B/T 700—2006,碳素结构钢[S].

[3]G B/T 8237—2005,纤维增强塑料用液体不饱和聚酯树脂[S].

[4]杨文渊,徐犇.桥梁施工工程师手册[M].北京:人民交通出版社, 1997.

U445

B

1009-7716(2017)06-0228-03

10.16799/j.cnki.csdqyfh.2017.06.068

2017-03-13

宋宝平(1977-),男,甘肃定西人,高级工程师,从事市政道桥施工工作。