工艺参数对外翅片管成形过程影响的研究

2017-06-26张辅乾吴炳权黄俊初

张辅乾,吴炳权,黄俊初

(佛山神威热交换器有限公司,广东佛山528000)

工艺参数对外翅片管成形过程影响的研究

张辅乾,吴炳权,黄俊初

(佛山神威热交换器有限公司,广东佛山528000)

采用无屑滚压—犁切复合成形工艺加工三维外翅片管。对翅片的成形过程和加工的特点进行了研究,并建立了翅片尺寸的预测模型;通过切削实验,获得了进给量、主偏角、切削深度等工艺参数对翅片高度和间距的影响规律。经理论预测和实验研究,对切削用量参数和刀具几何参数的合理选择进行了分析。

外翅片管;工艺参数;翅高;应用

管壳式换热器是工业生产装置中的重要节能设备,并广泛应用于在石油、化工、动力、核能、制冷、乃至国防工业等领域。外翅片管是换热器的重要部件,其传热性能直接决定了换热器的传热性能,高效传热管的研发受到工程界的广泛关注[1-3]。

目前国内外很多学者提出了劈切-挤压法、切削-挤压法和刨削法等外翅片的制造工艺方法。吴斌、夏伟[4,5]等人提出了二维整体式外翅片的“劈切-挤压”加工方法,经过了劈切、挤压和成形二维外翅片。李言等[6,7]提出了切削-挤压工艺加工翅片管。该复合工艺直接在光滑管胚外表面加工翅片,并对复合成形工艺机理进行了系统分析,同时研究加工工艺参数对翅片的影响规律。秦昌峰等[8]和丁铭等[9]采用专用的刀具和切削工艺制造了整体式针翅管。整体式针翅管具有优异的传热性能,对水的冷却总传热系统可增加。万珍平等[10]提出用多刀刨削加工高翅片管,并对翅片刨削成形机理进行深入的研究。上述齿形结构属于二维翅片结构,但翅片高度低、面积小,对流体边界层进行扰动弱;其次,翅片管生产效率低,存在进给驱动力不足、细长薄壁通过弯曲变形、颤振等难题,翅片管成型面临着高效可控加工问题。

在此基础上,本文将切削加工与塑性挤压成形有机地结合起来,提出了无屑滚压-犁切复合成形工艺技术,开发了适用于大批量的自动化三维外翅片管的加工装备。重点通过切削实验和理论预测方法,研究工艺参数对外翅片高度、间距的影响规律,为优选工艺参数以获得最佳翅片结构参数提供依据,该技术突破了传统切削原理束缚,使传统的切屑变成三维的外翅片,是一种具有广泛应用前景的绿色技术。

1 三维外翅片管的加工过程

三维外翅片管的加工过程可分为滚压成形和犁切成形两个过程。本次实验材料为外径14.0 mm,壁厚1.5 mm的紫铜。本次试验转速为410 r/min,深度为0.9mm及进给速度为1.41 mm/r.采用专用的硬质合金刀具,工具参数包含主偏角和副偏角分别为28.5°和80°.

1.1 滚压成形过程

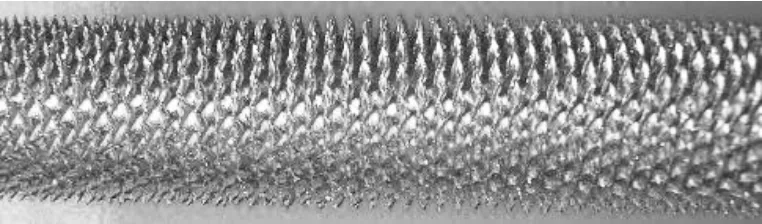

滚压成形过程是在专用轧机上实现的,将紫铜光管放置于轧机导轨上,轧辊上安装有设计的辊刀,圆管在轧辊轧制的挤压作用下,金属内部结构发生滑移,产生塑性变形而形成沟槽。滚压成形加工属无屑冷加工,是一个塑性成形过程。图1为滚压后生成的二维外翅片管。

1.2 犁切成形过程

针对三维外翅片管生产效率低,管坯的进给驱动力不足、细长薄壁通过弯曲变形、颤振等难题,开发了适于大批量生产的自动化加工装备,如图2所示。该装备一次送料后自动连续加工,能实现管径准9~63 mm、管长在200~2 500 mm之间的三维外翅片管的加工,翅片厚度0.30~3.0mm.该犁切加工过程中,基于二维的沟槽的圆管,在犁切/挤压刀具的犁切和挤压作用,金属材料经过塑性流动和变形,从而形成三维翅片。图3为利用加工装备生产的三维外翅片管示意图。

图3 三维外翅传热管

2 外翅片的几何参数预测

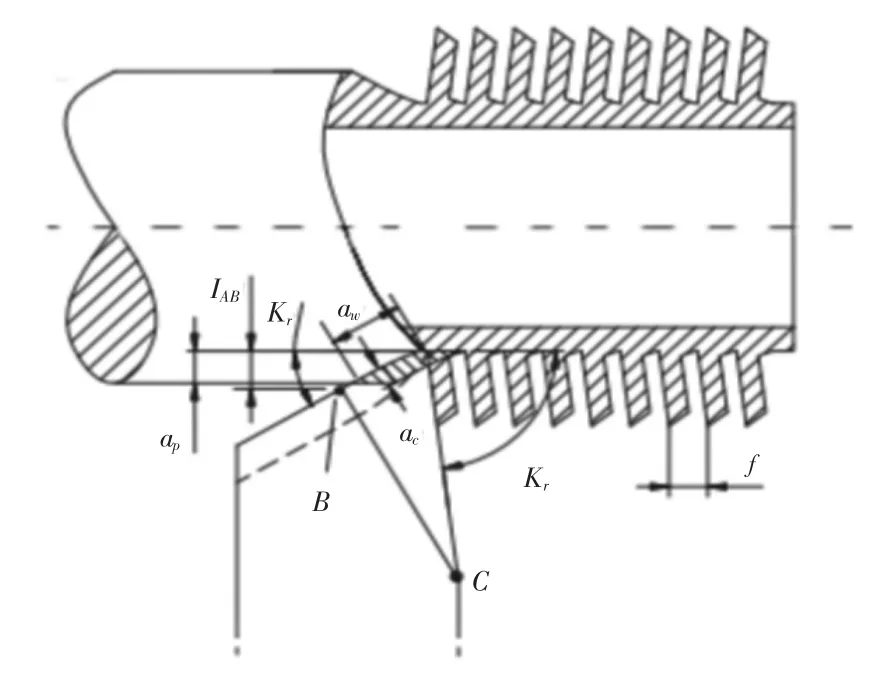

三维外翅片管的主要结构参数:翅片高度h和翅片节距p,其中翅片节距是同一肋片上相邻翅片间的螺旋跨度。翅片的形成过程是切削刃切开的那层金属,在刀具的挤压作用下发生塑性弯曲而形成的,因此切削层的形状和尺寸决定翅片最终形成的几何结构和尺寸。从图4可以看出,在主切削速度(v),进给速度(vf)的情况下加工翅片时,犁切/挤压工具理论切削层忽略了肋片的简化模型,如图4所示。从该图可以推出,公称犁切/挤压宽度和厚度可表示为:

图4 外翅片成形过程示意图

其中,aw为切削层宽度,ac为切削层厚度,Kr为刀具主偏角为刀具的副偏角。如果不考虑切削变形,翅片的长度和宽度分别等同于aw和ac.然而,相连的切削片在周长方向翅片倾斜角θ和副偏角组合下挤压成斜翅片,因此,翅片高度h可以进一步表示为:

其中:c是一个由实验决定附加的常数并介于0.25~0.3 mm,其值的存在主要是因为翅片管的直径要大于光管的直径。同一肋片上相邻翅片的轴向跨度是进给之后剩余的量减去翅片厚度的轴向长度,从而翅片节距p可总结为:

式中,β是翅片管的螺旋角。

实验表明周长方向翅片倾斜角θ在翅片成型加工中保持不变。在实际生产中,翅片管螺旋角β是预先选定好的。副偏角通过改变翅片轴线倾斜度来影响翅片高度和间距。

3 工艺参数对翅片结构的影响

外翅片管的翅片主要特征参数包括:翅片高度h和翅片节距p.三维翅片管实现了管内流体的接触面积大幅提高,从而大大增强了换热性能,本文采用理论预测分析和实验手段揭示翅片管结构参数和工艺参数之间关系。

3.1 工艺参数对翅片高度的影响

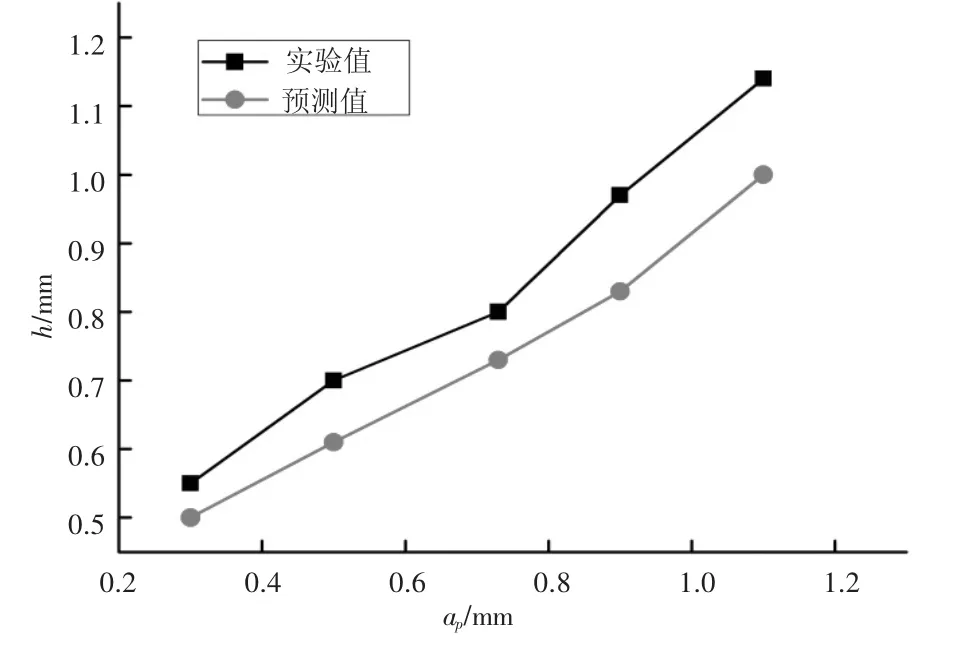

图5~7为工艺参数ap、f和Kr对翅片高度的影响。图5为切削深度对翅片高度关系图,研究表明翅片高度随着切削深度ap的增加而线性增加。

图5切削深度对翅片高度影响

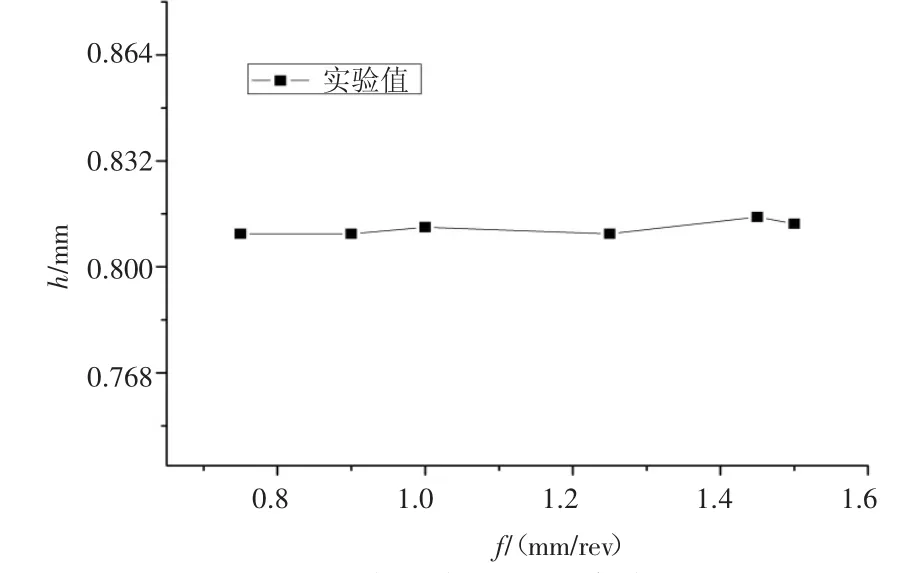

图6 为进给速度对翅片高度关系图,研究发现表面翅片高度几乎不随进给速度f增大而变化。

图6进给速度对翅片高度影响

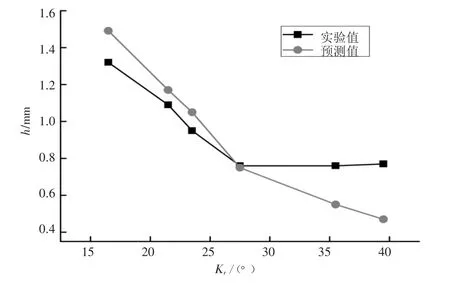

图7 为刀具主偏角对翅片高度的影响。图7表明当刀具主偏角低于28.5°时,翅片高度随着主偏角增大而减小;当刀具主偏角大于28.5°,翅片高度基本保持不变。

图7 主编角对翅片高度影响

由图5~7预测和实验结果所示,当翅片沿周长方向翅片倾斜角θ约为38.5°,虽然预测值与实验值有一定的偏差,但当主偏角低于28.5°时公式(3)能够比较好地预测翅片高度。从预测公式(3)可以得出结论,翅片高度不会受到f的影响,可从图6看出。根据公式(3),随着主偏角的增加翅片高度按照正弦曲线倒数减小。但是,翅片高度不会无限降低,是相连的切削片仍保留在工件上的缘故,这就是当主偏角低于28.5°翅片高度保持不变的原因。

3.2 工艺参数对翅片间距的影响

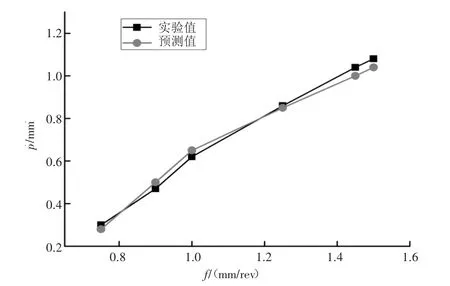

工艺参数对翅片间距的影响如图8~10所示。图8为进给速度对翅片间距的影响,研究表明翅片间距随进给速度增大而线性增大。

图8切削深度对翅片间距影响

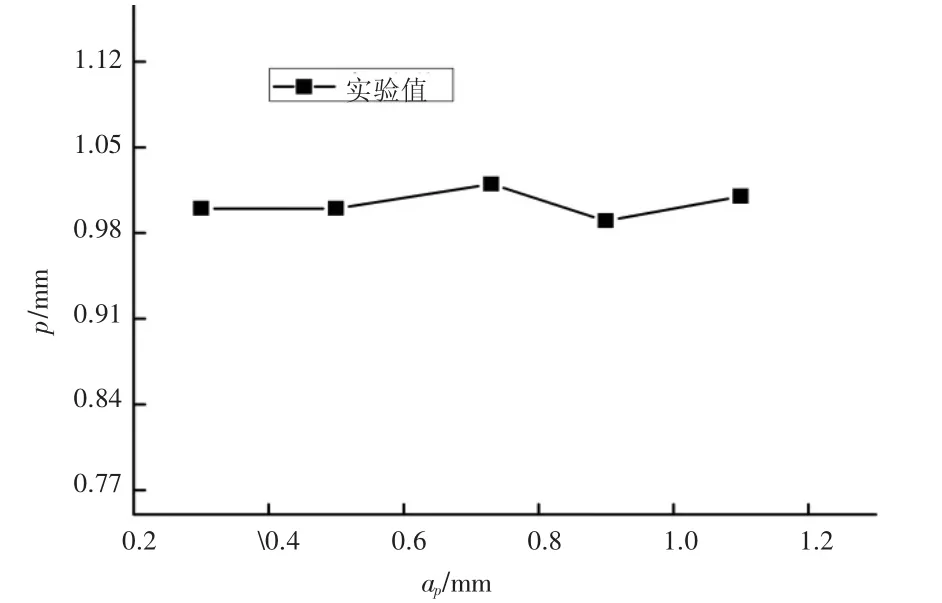

图9 为切削深度对翅片间距的影响规律,研究发现翅片间距几乎不随切削深度的增加而增大。

图9切削深度对翅片间距影响

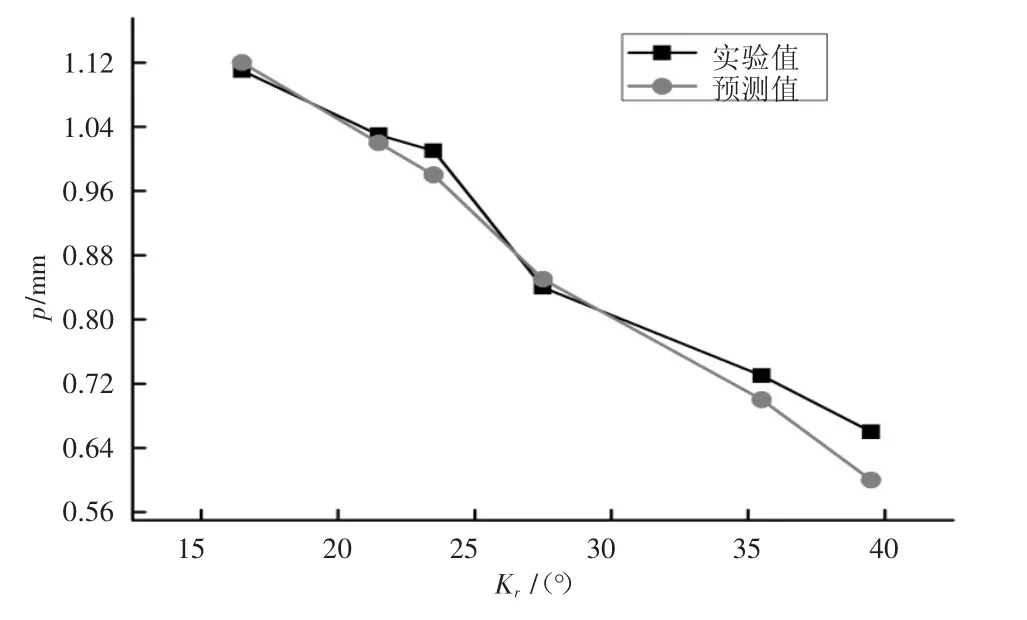

图10 表明翅片间距随刀具主偏角的增大而减小。从图8和10可以看出,翅片间距随进给速度和主偏角的变化趋势符合实验结果。从公式(4)可以得出结论,翅片间距不随切削深度变化,这与图9中的实验数据一致。

图10 切削深度对翅片间距影响

综合实验手段和理论预测方法,研究表明:为了获取高翅片及大间距三维翅片管,在实际生产中应该选择小的刀具主偏角Kr,采用大的切削深度ap和进给速度f.

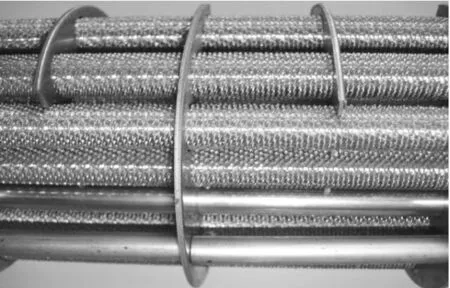

4 应用

基于切削加工与塑性挤压成形原理,提出了无屑滚压-犁切复合挤压成形工艺技术,并开发了适用于大批量的自动化三维外翅片管的加工装备,最终利用该技术已开发的新一代三维翅片管换热器。第三代翅片管换热器具有换面积大,翅片高度大等优点,并且提高管程的换热效率。目前第三代高效换热器已在市场上推广并广泛应用。三维翅片管换热器装配示意图如图11所示。

图11 三维翅片管换热器装配示意图

5 结论

本文经过滚压成形和犁切成形两个阶段技术加工三维外翅片管,利用自主研发的适用于大批量的自动化三维外翅片管的加工装备,通过对刀具几何参数和切削用量的精确匹配,获得了所需的翅片结构。分析了三维外翅片的成形机理,并通过切削实验,获得了刀具的进给量、主偏角和切削深度对三维外翅片的高度和间距的影响规律。研究表明:三维翅片高度随着挤压深度增加而增加;当主偏角低于28.5°时,翅片高度随着主偏角增大而增加;翅片间距随着进给速度增大而线性增加,且随着主偏角增大而线性减小。为了得到高翅片及大间距,在实际生产中应该选择小的刀具主偏角,采用大的切削深度和进给速度。

[1]Bergles A E.Enhanced heat transfer:endless frontier,or mature and routine[M].Applied Optical Measurements. Springer Berlin Heidelberg,1999:3-17.

[2]Zhang Z,Yu Z,Fang X.An experimental heat transfer study for helically flowing outside petal-shaped finned tubes with different geometrical parameters[J].Applied thermal engine ering,2007,27(1):268-272.

[3]荆锋,马有福,袁益超.整体型和锯齿型螺旋翅片管研究综述[J].能源研究与信息,2010,26(3):133-138.

[4]吴斌,夏伟,汤勇,等.新型3维整体翅片铜管的研制[J].中国机械工程,2002,13(13):1134-1136.

[5]Xia W,Wu B,Tang Y,et al.On chopping–extrusion of integral-fin copper tubes[J].Journal of Materials Processing Technology,2003,138(1):385-389.

[6]袁启龙,李言,郑建明,等.工艺参数对切削-挤压过程影响规律的研究[J].西安理工大学学报,2006,22(4):342 -345.[7]Yan L,Qilong Y,Mingshun Y,et al.Tool design of fin-tube cutting-press shaping[C].Mechanic Automation and Control Engineering(MACE),2010 International Confer ence on.IEEE,2010:3109-3112.

[8]秦昌峰,廖东波,周一丹.三维针刺式散热管加工工艺研究[J].机械制造与自动化,2009,38(5):69-70.

[9]丁铭,阎昌琪,缪红建,等.整体针翅管强化传热实验研究[J].核动力工程,2005,26(5):452-455.

[10]万珍平,徐燕小,汤勇,等.三维整体高翅片强化传热铝管刨削成形机理[J].中国有色金属学报,2011,21(3):92-97.

Research on the Effectof Process Parameters on the Form ing Process ofOutside Finned Tube

ZHANG Fu-qian,WU Bing-quan,HUANG Jun-chu

(Foshan for Storing Heat Exchanger Co.,Ltd.,Foshan Guangdong 528000,China)

The rolling and ploughing method was applied to the outside three-dimensional finned tube in current study.The forming process of the outside finned tube and characteristics were investigated in detail.The prediction model of fin structural sizes had been established.Based on cutting experiment,the law of the fin height and fin pitch influenced by machiningprocess parameters such as feed,tool cutting edge angles,depth of cut,was obtained.In additional,how to choose the reasonable cutting parameters and tool geometry parameters was analyzed by theoretical prediction and experimental.

outside finned tube;process parameters;fin height;application

TG506

A

1672-545X(2017)04-0066-04

2017-01-08

2015广东省应用型科技研发专项资金项目(2015B020238004)

张辅乾(1968-),男,湖南永州人,本科,工程师,主要从事高效换热器研究及开发。