四缸乘用车柴油发动机油底壳无模快速制造技术的研究

2017-06-26杨基

杨 基

(广西玉柴机器股份有限公司,广西玉林537005)

四缸乘用车柴油发动机油底壳无模快速制造技术的研究

杨 基

(广西玉柴机器股份有限公司,广西玉林537005)

目前,公司四缸乘用车柴油发动机油底壳材料为铸铝,其传统的试制方法是开发简易的压铸模或者手工模进行试制,以验证其产品的性能,存在试制周期长、成本高、反复试模和修模等缺点,严重制约了公司新产品的开发效率。本文以玉柴YC4Y四缸乘用车柴油发动机油底壳为研究对象,采用无模快速制造技术,对油底壳的砂型进行了设计及加工,并对加工出来的砂型进行组装、合箱以及浇注。整个过程耗时短,铸件质量好,实现了砂型的数字化和无模化,降低了公司新品试制成本,缩短了新产品的开发周期。

柴油发动机;油底壳;无模快速制造技术

目前柴油发动机生产企业之间的竞争非常激烈,面对激烈的市场和苛刻的客户的不同需求,企业必须通过技术创新和降低成本以提高自身的竞争力。降低新产品的前期开发成本及周期就是其中的一种。据统计,我国新产品的平均开发周期为18个月,产品的生命周期为10.5年。而美国1990年已实现“3个3”,即产品的生命周期为3年,产品的试制周期为3个月,产品的设计周期为3周。因此,制造企业要想在21世纪求得生存和发展,就必须面对这一新的形势,不断研究或引进新的技术。

快速成型技术是上世纪九十年代发展起来的一项先进制造技术,是为制造业企业新产品开发服务的一项关键共性技术,对促进企业产品创新、缩短新产品开发周期、提高产品竞争力有积极的推动作用。自该技术问世以来,已经在发达国家的制造业中得到了广泛应用,并由此产生一个新兴的技术领域。

近年来,随着无模快速制造技术的快速发展及应用,其制造铸件的尺寸精度和表面质量均有较大提高,无模快速制造技术已发展成为企业新品试制的重要手段[1]。相对于传统简易压铸模或者手工模试制,无模快速制造技术具有制造周期短、成本低及可制造任意复杂形状铸件砂型等优点。本文以玉柴YC4Y四缸乘用车油底壳为研究对象,采用无模快速制造技术,对油底壳的砂型进行了设计及加工,并对加工出来的砂型进行组装、合箱以及浇注,耗时短,铸件质量好,实现了砂型的数字化和无模化,降低了公司新品试制成本,缩短了新产品的开发周期。

1 YC4Y油底壳无模铸造工艺设计

1.1 YC4Y油底壳产品分析

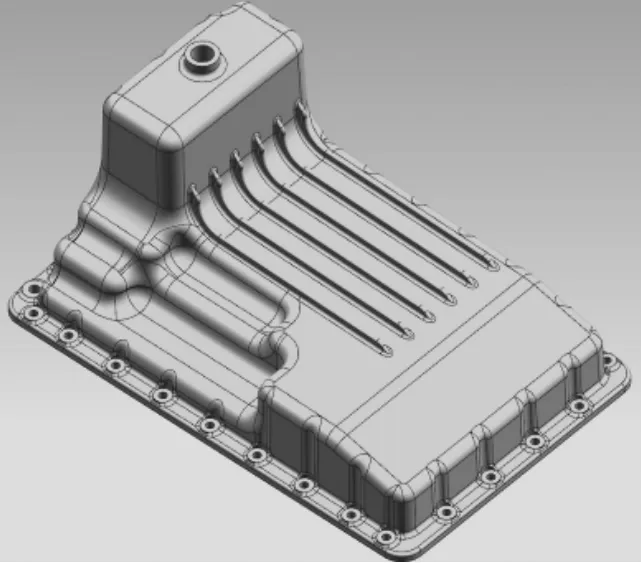

玉柴YC4Y四缸乘用车柴油发动机油底壳产品特点如图1、2所示,产品材料:AlSi9Cu3铝合金;产品尺寸:432 mm×282 mm×201 mm;产品平均壁厚:4 mm,产品重量:2.9 kg;属于壁薄、型腔深、平面大的板状结构;底部出油口及上端面一周的搭子局部比较厚实,容易出现缩松等铸造缺陷[2]。

图1 YC4Y油底壳三维模型

图2 YC4Y油底壳三维模型剖视图

1.2 YC4Y油底壳铸造工艺设计

根据YC4Y油底壳产品的结构特点及材料,本铸件采用重力铸造,其浇注系统为顶注式并在三面设置有内浇口,以增加充型速度[3]。根据数字化无模铸造精密成形机的加工范围和砂型的结构特点,将砂型分为上外型、下外型以及浇口杯三部分。其中上、下外型均设计有合箱定位用的定位榫头以及搬运过程中用到的芯骨架。另外,油底壳铸件毛坯厚实处设置有冷铁,上外型设置有排气孔。YC4Y油底壳铸造工艺三维模型如图3所示。

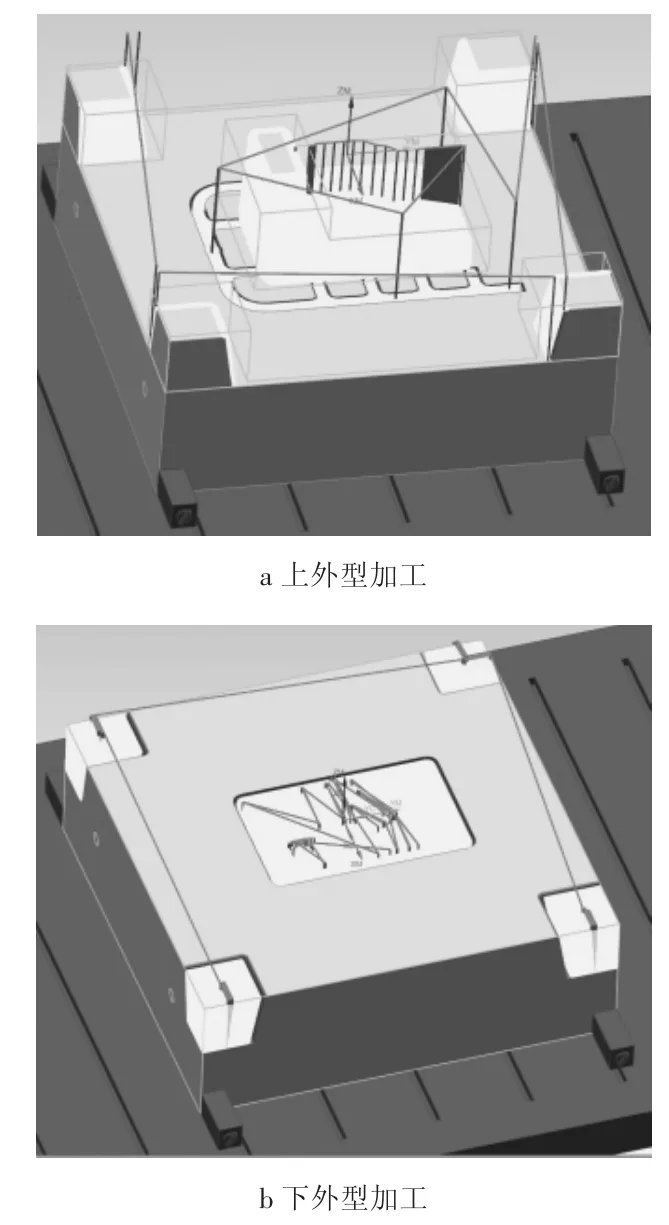

2 YC4Y油底壳砂型加工

根据YC4Y飞轮壳各砂型的特点,上外型、下外型以及浇口杯均可在数字化无模铸造精密成形机上一次装夹加工成型,无需二次装夹及翻转。利用U-nigraphics NX软件分别对各砂型模型进行编程、模拟,然后对各程序进行优化、后处理[4]。油底壳砂型加工刀具路径如图4所示。

图4 油底壳砂型加工刀具路径

利用数字化无模铸造精密成形机,砂型加工时间短,上、下外型平均加工时间为5 h.此外,其加工出来的砂型尺寸精度高,砂型表面质量好,加工后的砂型实物如图5所示。

图5 油底壳砂型实物

3 YC4Y油底壳合箱及浇注

各砂型经过数字化无模铸造精密成形机加工后,可依次对下外型、上外型、浇口杯进行组装、合箱,最后进行浇注。合箱如图6所示。

4 YC4Y油底壳试制结果

待浇注后的铸件成型凝固后,即可对铸件进行开箱、清砂、去浇注系统、喷砂等处理。本次试制的YC4Y油底壳毛坯外观良好,轮廓清晰,不变形,铸件尺寸精度达标。毛坯解剖发现,铸件无气孔、夹渣等铸造缺陷,壁厚均匀。成品经试漏合格,各项指标满足产品的各项技术要求。油底壳毛坯实物如图7所示。

图7 油底壳毛坯实物

5 YC4Y油底壳试制过程的更改

在YC4Y油底壳试制的过程中,产品进行了两次更改。一次是取消油底壳上端面3处过钉孔搭子,一次是加大油底壳下端面出油孔的直径。此外,铸造工艺也进行了一次更改,主要是根据首件铸件试制情况而加大了内浇口截面。在整个试制过程中,虽然产品及铸造工艺都进行了数次更改,但其更改对整个试制周期及成本影响不是很大,因为从产品更改到铸造工艺更改,再到加工程序更改,均不涉及到压铸模具或者手工模具的更改和调试,避免了多次试模和修模,节约了新产品的试制成本,提高了新品的开发效率。油底壳解剖实物图如图8所示。

图8 油底壳解剖实物图

6 结束语

综上所述,采用无模快速制造技术,利用数字化无模铸造精密成形机,对玉柴YC4Y四缸乘用车柴油发动机油底壳的砂型进行了设计及加工,并对加工出来的砂型进行组装、合箱以及浇注,这个过程耗时短,铸件质量好,实现了砂型的数字化和无模化,降低了公司新品试制成本,缩短了新产品的开发周期,能够最大限度地帮助企业快速抢占市场。

[1]单忠德,战丽,董晓丽.无模铸型的数字化快速铸造技术新进展[C].2007年中国机械工程学会,2007,11:89.

[2]李弘英,赵成志编著.铸造工艺设计[M].北京:机械工艺出版社,2005.

[3]刘丰,单忠德,李柳,等.大型薄壁壳体件无模铸造技术研究[J].铸造技术,2013,34(10):1324-1326.

[4]杨伟伟,刘德平,高建设.数控铣削进度可靠性分析[J].机械设计与制造,2012(3):15-17.

The Research on Rapid Manufacturing Technology W ithout Pattern of Four-cylinder Passenger Car DieselEngine OilPan

YANG Ji

(GuangXi YuchaiMachinery Co.,Ltd.,Yulin Guangxi 537005,China)

At present,thematerial of our company four-cylinder passenger car diesel engine oil pan is aluminum,and the traditional production method of oil pan is to develop simple die or manual mode for trial production to verify the performance of products,with the shortcomings of long production cycle,high cost,testing and repairing the die again and again etc.,severely restricted the development efficiency of our company’s new product. Based on the oil pan of Yuchai YC4Y four-cylinder passenger car diesel engine as the research object,this paper adopts rapid manufacturing technology without pattern,on the oil pan of sand mold design and processing,and the processing of sand mold assembly,tanks and pouring.The whole process takes a short,with good casting quality,has realized digital and nomodeling of sand mold,reduces the cost of the company new product trial production,and shortens the development cycle of new products.

diesel engine;oil pan;rapid manufacturing technology without pattern

TK426

A

1672-545X(2017)04-0020-04

2017-01-13

杨基(1984-),男,广西玉林人,本科,工程师,研究方向:模具设计、铸造工艺设计、无模快速制造设计。