发动机曲轴毛坯晶粒粗大问题分析

2017-06-26吴锡华黎丽

吴锡华,黎丽

(上汽通用五菱汽车股份有限公司,广西柳州5450007)

发动机曲轴毛坯晶粒粗大问题分析

吴锡华,黎丽

(上汽通用五菱汽车股份有限公司,广西柳州5450007)

非调质钢具有节约能源、性能优良、降低成本和绿色环保等主要优点,因而得以广泛应用。某汽车公司四缸增压汽油机曲轴材料为铁素体珠光体型的非调质钢,入厂时对曲轴毛坯锻件晶粒度进行控制。为了保证制件最终热处理后具有细晶组织,从而具有所要求的性能指标,要求晶粒度等级5-8级。曲轴毛坯来料检测发现供应商提供毛坯出现晶粒度粗大至3级左右,超出要求范围。为查明晶粒度粗大问题的根本原因对产品的原材料、锻造工艺等进行分析,发现控温冷速慢导致保温时间过长,从而使晶粒度粗大。通过优化控温冷却方式,使晶粒度达到要求范围。

锻造工艺;锻件;晶粒度;控温冷却;热处理

金属材料的实际晶粒度与其热加工工艺和材料性能存在着十分密切的关系。因此钢铁产品技术要求中都规定了晶粒度级别,晶粒度的检验也就成为了金相检验的重要项目之一。实际晶粒度的评定,对判断材料的质量,检验热加工工艺的正确性、研究晶粒度对有关性能的影响等具有十分重要的意义[1]。在工厂机械零件热处理工艺中,常规定有晶粒度的要求范围,并且把它列为工件质量评定的一项重要指标。多年来,实际晶粒度的显示和评定一直受到金相热处理工作者的广泛重视。

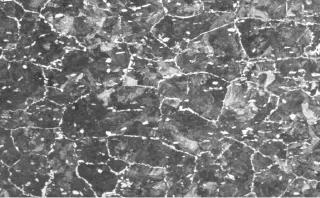

参照GBT13298-1991《金属显微组织检验方法》,按照工艺控制要求,取供应商曲轴毛坯第二连杆颈位置做金相分析,发现曲轴毛坯晶粒粗大,晶粒度3级,如图1所示。对于金属的常温力学性能来说,一般是晶粒越细小,则强度和硬度越高,同时塑性和韧性也越好。这是因为,晶粒越细,塑性变形也越可分散在更多的晶粒内进行,使塑性变形越均匀,内应力集中越小;而且晶粒越细,晶界面越多,晶界越曲折;晶粒与晶粒中间犬牙交错的机会就越多,越不利于裂纹的传播和发展,彼此就越紧固,强度和韧性就越好[2]。对曲轴毛坯进行疲劳试验,存活率为99.9%的疲劳极限仅为567 N·m,不能达到技术要求。

图1 锻件金相组织100×

本文通过对曲轴毛坯的原材料、锻造工艺等进行分析,寻找出导致产品晶粒度粗大的主要原因。针对控温冷却时间过长进行改进,设计一种新型的锻件锻造强化控冷设备,解决晶粒度粗大问题,提高产品的各项性能指标。

1 原材料分析

1.1 原材料化学成分

在原材料的技术条件中,对化学元素皆规定了相应的成分范围,化学元素超出规定的范围对晶粒度会产生较大的影响。从供应商原材料上取样进行化学分析,结果(质量分数)见表1.按照工艺要求可见供应商原材料的化学成分符合图纸要求。

表1 化学成分(%)

1.2 原材料金相组织

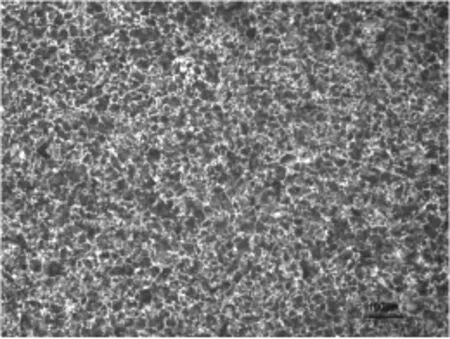

参照GBT13298-1991《金属显微组织检验方法》,从原材料上截取试样,经磨抛、腐蚀后在金相显微镜下观察晶粒度情况。参照GB/T6394-2002《金属平均晶粒度检测方法》对原材料进行评级,晶粒度7~8级,晶粒度合格。原材料金相组织均为网状铁素体+珠光体,组织均匀分布,金相组织合格,如图2所示。由此可知入厂的原材料晶粒度合格,排除了原材料晶粒度不合格因素而导致曲轴毛坯晶粒度不合格。

图2 原材料金相图100×

2 工艺流程分析

2.1 工艺流程

曲轴锻造工艺主要为:圆棒下料→中频加热→锻打→切边→控温冷却,如图3所示。锻件主要锻造工艺参数为:加热温度1 150~1 250℃;始锻温度1 000~1 100℃;终锻温度950~1 000℃;控温冷却,控冷线上线温度≥850℃,控冷方式为连续循环,控冷线下限温度<500℃.综合分析影响晶粒大小主要因素为温度,温度越高晶粒长大倾向越大,其次是保温时间、终锻温度和冷却速度。

图3 锻造工艺

2.2 锻造影响因素分析

(1)工艺加热温度设计为1 150~1 250℃,根据曲轴尺寸大小、奥氏体均匀化(碳化物充分溶解在奥氏体中)以及锻造加工压力因素,以及相关验证得出的加热温度为1 200℃较为适宜,加热温度工艺参数较为合理。

(2)对于终锻温度而言,终锻温度较低时,晶粒细化,使晶界增多,这对强度和韧性都是有利的。同时由于形变温度较低,产生的位错、空位等晶体缺陷越多,就大大增加了先共析铁素体形核率,使铁素体组织增加,使强度降低。终锻温度高时,晶粒较粗,晶界相对减少,再结晶速度较快使缺陷减少,先共析铁素体形核率减少,则铁素体减少,珠光体增多,故强度升高而韧性下降[3]。综合考虑终锻温度以900~1 000℃为宜。

(3)对于保温时间而言,保温时间越长晶粒长的越大。由于工艺更改,中频加热快速完成,整体加热时间仍然沿用以前加热方法时间,加热炉内停留时间过长,锻件停留在高温时间过长,是导致锻件晶粒长大的一个因素。

(4)锻件采用控温冷却方式,控温冷却入口监测温度约为930℃,实际过线时间为50 min,出口处零件温度约为200℃,通过数据发现锻件进入控温口冷却入口温度偏高,由于控温冷却线长,冷速过慢,晶粒随之长大。

3 措施制定验证

由上述分析可知,导致曲轴毛坯晶粒粗大的主要原因是高温情况下停留时间过长。更改工艺,将炉内停留时间将至最短。通过相关数据对比,终锻完成后(约900℃)至500℃范围冷却过程内,冷却速率越快其晶粒越细小。故更改控温冷却方法,找到了锻件最佳强化控冷工艺[4],设计一种新型的锻件锻造定制强化控冷设备,如图4所示,加快控温冷却速度。要求进入控温口锻件大于900℃,经6 min左右强化控温冷却至约500℃,从控温锻件出口出来后进行空冷,可释放残余应力,可使曲轴毛坯达到较好性能。

图4 强化控冷方式示意图

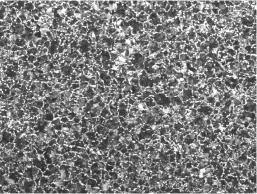

通过更改加热工艺以及冷却方式后,各项性能均能符合要求,晶粒度为6~7级,如图5所示。对曲轴进行疲劳试验,存活率为99.9%的疲劳极限为820 N·m,性能得到了较大的提升。

图5 改进后金相组织100×

4 结论

通过分析确定了“锻件加热工艺不合理,控温冷却速率过慢,导致锻件在高温情况下保温时间过长”是造成曲轴毛坯晶粒粗大的根本原因。通过优化工艺,更改控温冷却方式及冷却速率,曲轴毛坯晶粒度以及性能均能达到技术要求。

[1]郭鸿镇.合金钢与有色合金锻造[M].西安:西北工业大学出版社,2009:1-3.

[2]王淑华,荆海鸥,邢琳.晶内铁素体型微合金非调质钢的显微组织与力学性能[J].机械工程材料,2008,32(12):44-46.

[3]华小珍,周浪,唐新民,等.锻造工艺对A800F非调质钢组织与性能的影响[J].热加工工艺,2012(3):66-69.

[4]周贤良,叶志国,华小珍,等.12Mn2VBS钢冷却速度对显微组织及性能的影响[J].机械工程师,2004(2):47-48.

Coarse Grains Analysis of the Engine Crankshaft

WU Xi-hua,LI Li

(SAIC GM Wuling Automobile Limited by Share Co.,Ltd.,Liuzhou Guangxi 545007,China)

Non quenched and tempered steel has many advantages,such as energy saving,good performance,low cost and green environmental protection,so it can be widely used.The crankshaft material of four-cylinder supercharged gasoline engine of an automobile company is non-quenched and tempered steel with ferrite pearlite,and the grain size of crankshaft blank forgings is controlled when entering.In order to ensure that the final heat treatment of the workpiece has fine crystalline structure,so as to have the required performance indicators,the requirements of grain size class 5~8.The material inspection of the crankshaft blank shows that the supplier provides coarse grain with coarse grain to about 3 grade,which exceeds the required range.In order to find out the root cause of the problem of coarse grain size,the raw material and forging process of the product were analyzed.It was found that the slow cooling rate resulted in the holding time being too long,so that the grain size was coarse.By optimizing temperature control and cooling mode,the grain size can be reached the required range.

forging process;forgings;grain size;temperature control;heat treatment

TG316.5

A < class="emphasis_bold">文章编号:1

1672-545X(2017)05-0110-03

2017-02-14

吴锡华(1988-)男,广西桂林人,本科,工程师,从事机械产品质量的研究;黎丽(1983-),女,广西柳州人,工程师,本科,从事机械产品质量的研究。