基于ARM信号源的扫频电磁除垢器功放电路设计

2017-06-25门艳旗张伟光李金博李联通

门艳旗,张伟光,李金博,李联通

(哈尔滨师范大学)

0 引言

在工业管道工作的过程中,由于水中易溶盐类的受热分解、某些结垢物质溶解度降低析出、水中盐类的化学反应、金属腐蚀等原因,管道内壁结垢现象不可避免的会出现.而水垢的积累会造成锅炉热效率降低,增加燃料的消耗、金属受热面过热事故、沉积物下腐蚀、增加检修和清洗费用、缩短设备使用寿命等危害.水垢问题的影响早在1993年就有专家学者进行了研究,Steinhagen[1]对新西兰当地多家企业的 3000 多台换热器设备进行了调查和研究,得到的结论是其中 90%以上的换热器都存在着水垢问题.实践表明换热设备在热力发电、石油开采、冶金化工等很多行业中都起着至关重要的作用.另外还有研究表明,目前我国现在拥有的40多万台锅炉中,每年因为结垢严重而导致的事故发生的数量超过总数的20%.水垢造成的问题是使设备维修的周期变短,使工人维护的工作量增加,使设备的正常运行时间缩短,后果是导致生产的产量下降.而且,水垢的堆积会使管道直径变小,造成管道排量减小甚至出现管道堵塞,从而造成了能源的浪费,仅锅炉这一个燃料浪费就达到千万吨.水垢还会有很多危害,例如加剧管道的局部腐蚀甚至穿孔造成灾害性事故、加剧水中细菌滋生使管道污染严重、溶解氧含量降低影响水质等[2].

因此,为了有效降低工业管道由于水垢的积累造成的损失,运用有效的除垢防垢措施保证安全高效生产已经成为一些企业急需解决的问题.传统的物理除垢方法目前比较认可的方式有超声波、磁化、共振等方式.它们在阻垢、防垢方面有一定的效果.一些化学方法是通过在溶液中加入一定量的阻垢剂,改变水的一系列物理化学特性,从而起到一定的阻垢作用.它的缺点是成本较高,易造成二次污染和对管道、换热器有一定的腐蚀且除垢的作用有限.对于已经出现结垢影响到热传导的情形时,一般多是采用酸洗加高压冲洗的方式对换热器等进行维护.但是酸洗后大量的产物及残液对公共环境破坏极大,也难以监管.同时,对酸洗强度与时间的把握完全依赖操作者的经验,很容易在除垢的同时,也损坏了管网、热交换器本体.

电磁防垢与化学药剂防垢相比,其特点是不消耗化学试剂、少腐蚀、无污染、成本低、维修简单、安装管理方便.该文将介绍基于ARM信号源的扫频电磁除垢装置的功率放大电路部分,扫频除垢装置的优点是电压可分档调节,输出功率较大且功率可变,且信号源的频率从30 Hz连续变到14.3 kHz[3],能有效的运用共振频率去除水垢.该文所述功率放大电路的优点是两组IGBT轮流导通且能保证不会同时导通,功率放大电路会输出较大功率带动负载线圈工作.

1 电源及功率放大电路的实现

1.1 系统整体描述

科学研究表明,水分子是由一个氧原子和两个氢原子组成的.通常情况下,水分子是由氢键链接成水分子团共同存在的.当交变电磁场作用于水中,即变化的电场作用在水分子团上,水分子在合适频率的电磁场作用下产生共振,由于氢键不像共价键那样牢固,当震动的能级较大,高于氢键的键能时,氢键会因为震动过于强烈而断开,此时分子的结构被改变了.改变后的水分子中的结垢晶体颗粒的溶解度增加了,使水垢物质比较不容易析出.同时变化中的电磁场会使水中的钙离子和碳酸根离子相互碰撞,形成特殊的文石碳酸钙体[4-5],由于其不易吸附在管道壁上,从而达到了预防水垢的目的.该文设计的除垢装置优点是电磁场的频率是连续变化的,从而其中一定会有一个最佳的频率使水分子与其达到共振,使氢键断裂,因此达到更好的防垢、除垢的效果.而且变化的频率使该装置的使用范围更广泛,除垢效果更好.

如图1所示是本系统的整体结构框图.该装置主要由信号发生电路、IGBT全桥驱动模块、分档可调电源、以及可调节负载线圈组成.

图1 系统整体结构框图

其中变压器是B0D600环形变压器,电路中采用抽头方式改变电压值.电压值从0V到30V分档变化,一方面能满足装置所需要的工作方式可变及功率可调节的要求,另一方面变压输出比较稳定且成本低廉.变压器输出电压经过大功率继电器实现大电流输出,继电器输出电压由旋钮选择,同时LED小灯直观的指示继电器的输出电压值.输出电压经过整流滤波后输送到IGBT功率放大模块,同时单片机STM32输出四路带死区的方波信号,驱动两组IGBT轮流导通,从而使负载线圈中电流发生变化产生变化电磁场,带动负载达到除垢的目的.

1.2 电源的实现

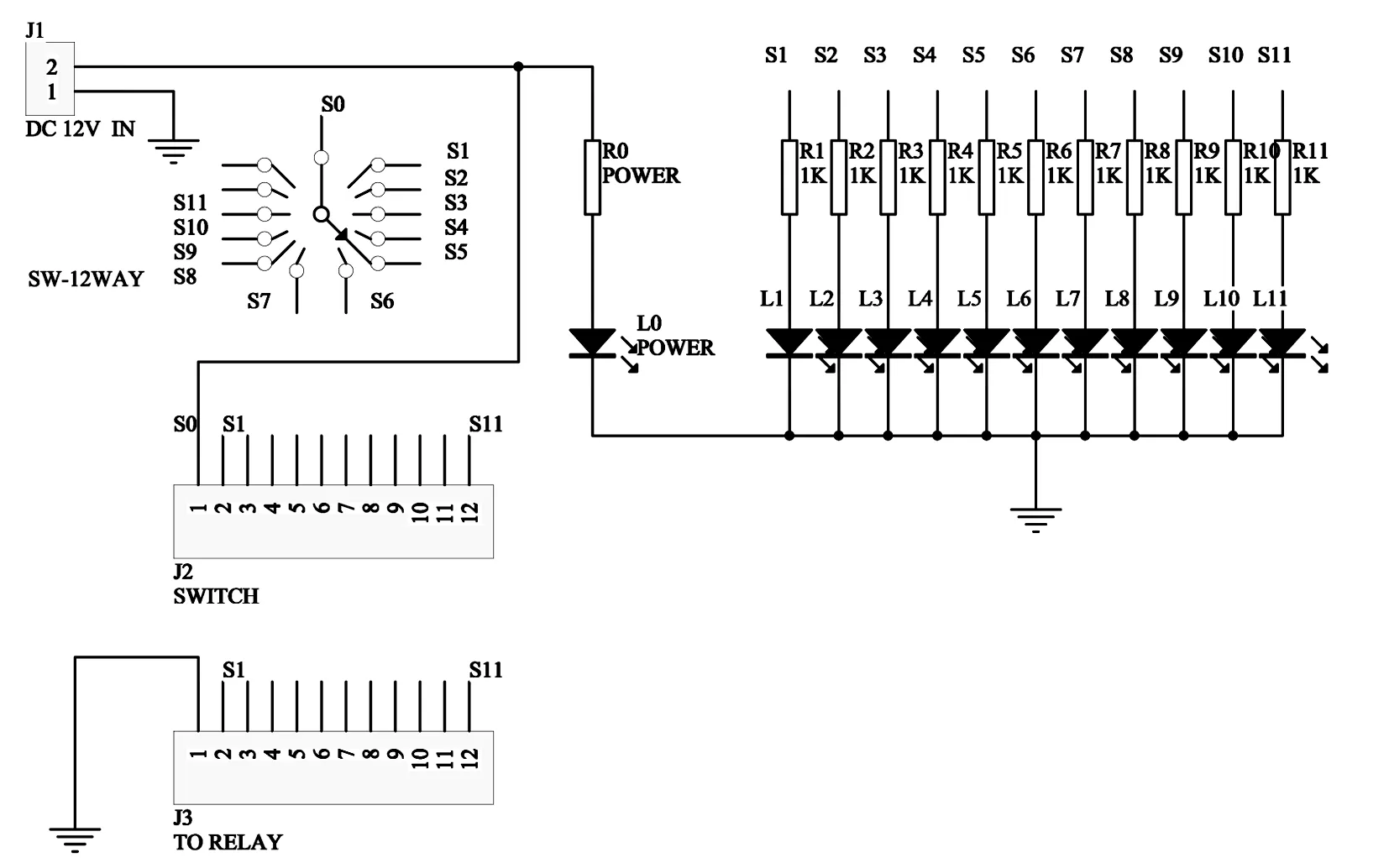

首先电源通过保险丝,再经过整流滤波实现电源的稳定供给.电压通过变压器、继电器模块以及switch连接的旋钮选择开关及LED小灯指示模块,来完成电压的分档可调节.拨动旋钮开关来选择继电器输出电压档位,通过L1—L10显示当前选择的电压值.输出的电压值再经过整流滤波送到IGBT驱动模块,电压值选择及指示模块如图2所示,继电器连接电路图如图3所示.

该方法可以实现电压值的分档可调节,既有稳定的电压值输出又有LED指示灯的直观显示,高效方便.

1.3 功率放大电路的实现

该装置采用IGBT全桥驱动的方法实现功率的放大,功率放大电路中的 IGBT 选用 2MBI100VA-060-50模块,耐压值 600 V,最大电流100A.IGBT 具有电压控制、输入阻抗高、驱动功率小、控制电路简单、开关损耗小、通断速度快和工作频率高等优点.

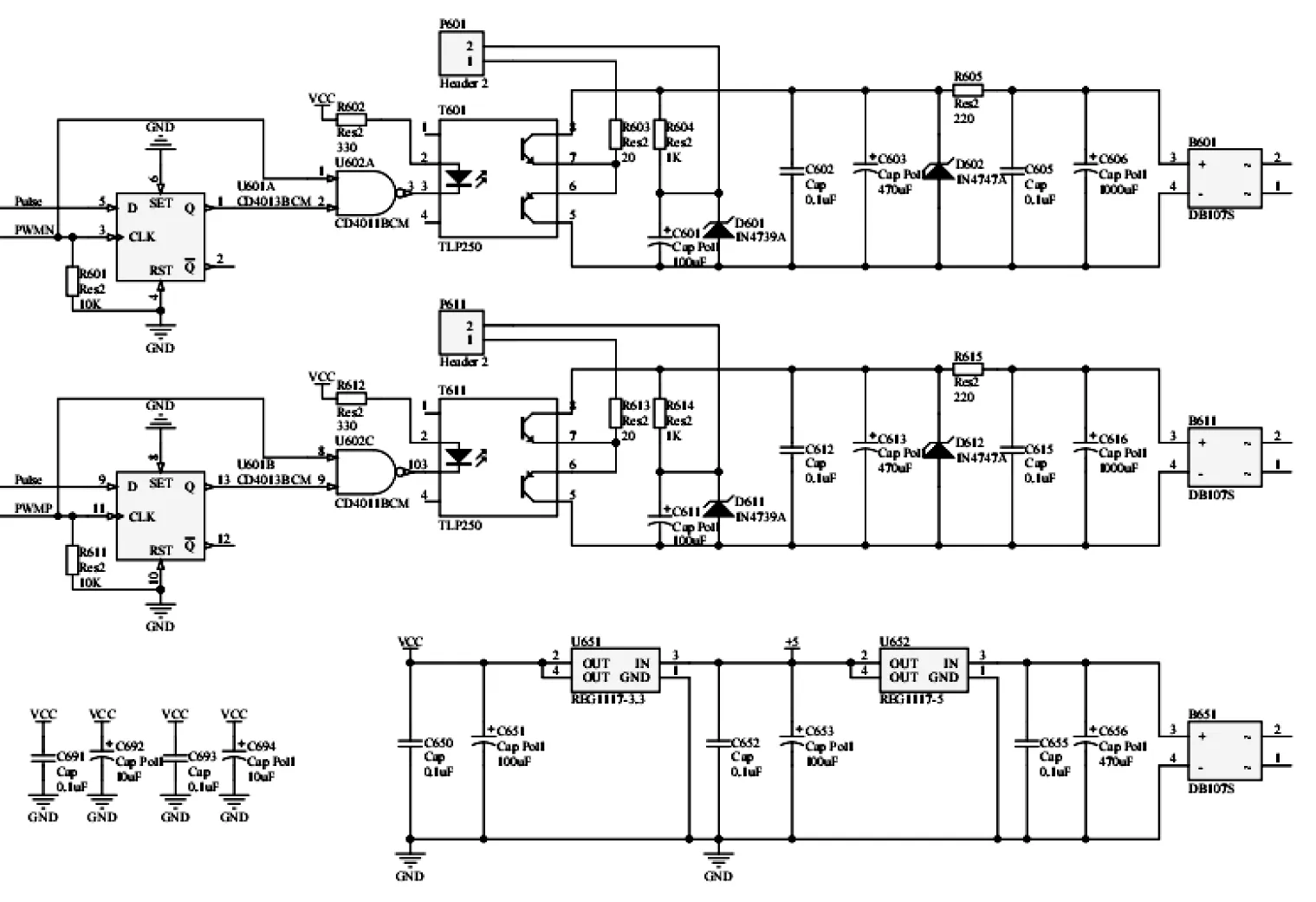

该装置的全桥功率放大电路图如图4所示.CD4013BCM是触发器 CD4011BCM是异或门电路.组成N/2分频电路.TLP250为光耦隔离驱动.IGBT的开关特性和其安全工作区随着栅极驱动电路的变化而变化的特性要求驱动电路必须有很好的性能.为了使IGBT能稳定安全的工作,IGBT的驱动电路应该满足以下几点:第一,栅极驱动电路向IGBT提供的正向栅压应该适当.在IGBT导通后,栅极驱动电路提供给IGBT的驱动电压和电流要有足够的幅度,满足使IGBT的功率输出级总是处在饱和的状态.当出现瞬时过载现象时,栅极驱动电路提供的驱动功率应该足以保证IGBT不退出饱和工作区.第二,驱动电路满足能向IGBT提供足够的反向栅压.在IGBT关断期间,最佳的状态是给处于截止状态的IGBT加上一个足够的反向栅压,使IGBT在栅极出现开关噪声时仍能保证处于截止状态.第三,驱动电路应该有栅极电压限幅电路部分,保护栅极不被击穿.第四,驱动电路要求有足够的输入、输出电隔离的能力.因为IGBT多用于高压场合,所以驱动电路应该与整个控制电路在电位上严格隔离,在隔离电路中,多采用高速光耦合隔离或变压器耦合隔离,该文所设计的功率放大电路采用光耦隔离的方法.第五,IGBT的栅极驱动电路要尽可能的使用且简单.应该有很强的抗干扰能力和IGBT的完整保护功能,同时输出阻抗应尽可能的低.

图2 电压值选择及指示模块

图3 继电器连接电路图

1N4747A是稳压二极管,组成栅极过压保护电路.目的是为了在运行过程中,使IGBT受到保护以避免其脱离其安全工作区,使IGBT的寿命缩短甚至损坏的情况出现.当IGBT发生短路时,集电极会造成IGBT栅极电位的抬升,此时栅极过压保护电路就会动作,通过稳压管,将门极电压钳位住,短路电流不至于超过规定的范围.

1N4739A稳压二极管的参数为9.1V、1W,用于提供0V以下负电压.

图4 全桥功率放大电路

1.4 工作过程描述

为了解决装置多部分需要交流220V电源的问题,首先将输入的220V电源通过整流滤波,输出多个220V供电电压,装置如图5所示.电源经过变压器,变压器抽头的方式输出2V、4V、6V…30 V电压与大功率继电器相连接,通过旋钮开关选择继电器输出电压值并有LED指示相应的输出电压档位.继电器输出的电压,经过电容器的整流滤波作用给IGBT供电,STM32输出四路带死区的方波信号,驱动两组IGBT轮流导通,在负载线圈中产生交变的电磁场,带动负载工作.信号从30Hz连续变到14.3KHz,适用范围广泛且除垢效果良好.

图5 供电电源电路图

2 结束语

该文设计的基于ARM信号源的扫频电磁除垢器的功率放大电路具有较好的工作稳定性.电路中采用的驱动电路为光耦驱动方式,保证了IGBT稳定安全的工作.此外栅极过压保护电路使IGBT在工作过程中受到保护,原理是避免IGBT在工作过程中出现脱离安全工作区的情况,以保证IGBT能有较长的使用寿命.因此,该功率放大电路的良好工作性能对扫频除垢装置的设计和研究具有很好的实践意义.

参 考 文 献

[1] Steinhagen R, Steinhagen H M, Maani K. Problems and Costs due to Heat Exchanger Fouling in New Zealand Industries[J]. Heat Transfer Engineering, 1993, 14(1): 20-25.

[2] 蒋文斌.基于变化电磁场的电磁除垢系统.硕士学位论文.中国计量学院,2012.

[3] 王瑶. 基于STM32扫频除垢设备信号源的实现. 哈尔滨师范大学自然科学学报,2016,32(1) :56-58.

[4] Kim W T,Cho Y I. Experimental study of the crystal growth behavior of CaCO3fouling using a microscope[J].Experimental Heat Transfer,2000,13:153-161.

[5] Fan Chunfu,Cho Y I. Microscopic observation of cal-cium carbonate crystallization induced by an electronic descaling technology[J].International Communications in Heat and Mass Transfer,1997,24:757-770.