客车缓速器力矩测试方法研究

2017-06-24陈为煜李德海李钱

陈为煜,李德海,李钱

(厦门金龙联合汽车工业有限公司,福建厦门361023)

客车缓速器力矩测试方法研究

陈为煜,李德海,李钱

(厦门金龙联合汽车工业有限公司,福建厦门361023)

提出在整车上测得缓速器制动力矩的方法,通过试验对比三种型号缓速器的制动力矩,结合驾驶员主观评价结果,验证试验方法的正确性。

客车缓速器;制动力矩;测试方法

汽车缓速器作为一种有效的辅助制动系统,在我国客车上已经被广泛采用[1]。据统计,在城市车辆中缓速器能延长4-8倍制动系统的寿命,有效减少车辆维修、营运费用[2]。在客运车辆中,对于陡坡地形,缓速器能有效地缓解频繁或长时间地使用行车制动出现摩擦片过热的制动效能热衰退现象,以及轮胎易分层造成早期损伤的弊端,使车辆行驶更加安全,减少交通事故的发生[3]。同时客车安全法规的标准也在不断提高,其中GB 7258-2012规定“车长大>9 m的客车(对专用校车为车长大于8 m)、总质量≥12 000 kg的货车和专项作业车、所有危险货物运输车应装备缓速器或其他辅助制动装置[4]。缓速器要得到良好使用,在车辆设计过程中需要对缓速器进行选型匹配。

1 缓速器工作原理及问题的提出

缓速器按其工作原理可分为发动机缓速装置、液力缓速器、电涡流缓速器、电机缓速装置、空气动力缓速装置等。目前,国内客车上应用最广泛的是电涡流缓速器和液力缓速器,现对这两种缓速器的工作原理、优缺点进行简单介绍。

1)电涡流缓速器。电涡流缓速器采用电磁感应原理,通过定子与转子之间的磁场作用,将车辆行驶的动能转换为热能,实现车辆减速。其中定子与车辆底盘的变速器、后桥或车架等固定在一起,转子通过突缘连接与传动轴一起高速旋转,转子与定子之间有很小的气隙,定子中的多组线圈通电后产生巨大的力矩作用在旋转的转盘上,从而使车辆减速。其主要优点是:价格相对低廉,结构简单,安装方便快捷,出现故障时维护容易,使用过程中反应迅速;其主要缺点有:总质量比较大,热衰退现象明显,不适合长时间持续制动,可靠性较差。

2)液力缓速器。液力缓速器是利用液体阻尼产生缓速作用的装置。液力缓速器是由转子、定子、工作腔、输入轴、热交换器、储油箱和壳体组成。液力缓速器的转子叶轮与变速器输出轴相连,定子叶轮与缓速器壳体相连,转子叶轮与定子叶轮之间有一定间隙,并构成液体的工作腔。缓速器工作时,压缩空气经电磁阀进入储油箱,将储油箱内的液油经油路压进缓速器内,缓速器开始工作。转子带动油液绕轴线旋转;同时,油液沿叶片方向运动甩向定子。定子叶片对油液产生反作用,油液流出定子再转回来冲击转子,这样就形成对转子的阻力矩,阻碍转子的转动,从而实现对车辆的减速作用。其主要优点是:几乎没有热衰退现象,适合持续制动,质量轻,相同制动力矩情况下质量约为电涡流缓速器的一半,可靠性良好;其主要缺点有:价格高,安装精度要求高,维护成本比较大,使用过程中反应较慢,低速过程中制动效果不明显。

缓速器的主要参数为制动力矩,在某次车型匹配电涡流缓速器过程中,有三家缓速厂家都给出同样的标称制动力矩。实际匹配到整车上,驾驶员实车主观评价反映三种缓速器制动效果差异较大。为了客观地评价缓速器的制动力矩,本文提出分别在实际道路上及转毂台架上测试缓速器制动力矩的方法。

2 实际道路试验方法

2.1 整车缓速器制动力矩计算

根据牛顿第二定律,车辆在缓速器制动过程中,在车辆行驶方向上有:

式中:F为车辆行驶方向上受到的总合力;m为汽车总质量;a为制动的减速度;v1、v2分别为车辆使用缓速器制动的初始和终了速度;t1、t2分别为车辆速度v1、v2对应的时间。脱开发动机,只靠缓速器进行制动滑行,车辆行驶方向上有:

式中:Ft为缓速器提供的力矩对车辆的制动力;Fr为车辆克服滚动阻力、风阻等的行驶阻力。对该车型的行驶阻力Fr可通过GB-T27840-2011[5]附录C测定,且Fr的测定结果与车速关系可拟合成一元二次关系曲线。具体到本例计算,Fr约为Ft的1/10,Fr取从v1~v2过程中的平均值。根据式(1)和式(2)有:

根据汽车理论有[6]:

式中:Mt为缓速器提供的制动力矩;r为汽车车轮半径;i0为后轮主减速器的传动比;η为缓速器的传动效率,在比较不同缓速器时可认为三款缓速的传动效率都为100%。根据式(3)和式(4)有:

根据式(5),只要通过试验设备测得车辆使用缓速器制动从v1下降到v2的作用时间,则可粗略估算出缓速器提供的制动力矩,为缓速器的匹配选型提供参考。

2.2 试验及结果

根据设计经验与实际试验条件,选定v1为70 km/h, v2为30 km/h,通过采用VBOX试验设备测试试验车辆使用三种缓速器制动从v1下降到v2的制动时间ta,同时测定车速每下降5 km/h的最短时间tmin。

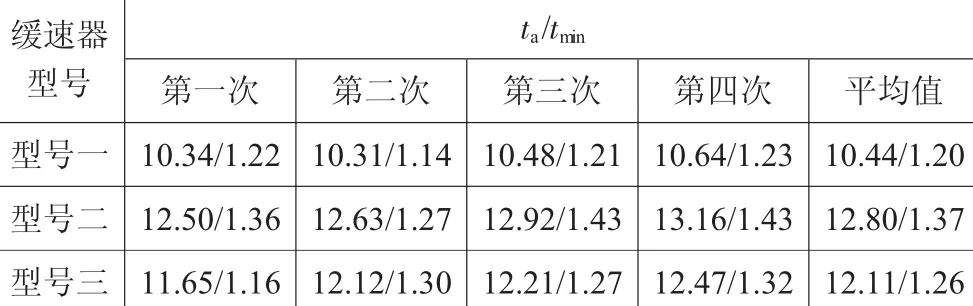

按2.1中试验方案测得试验结果如表1所示。

表1 三种缓速器制动时间测试结果

将表1试验结果代入式(5),计算三款缓速器制力矩如表2所示。其中三款缓速器的标称制动力矩均为2 400 N·m。

表2 三款缓速器制动力矩计算结果

3 转毂台架试验方法

若企业试验室具备转毂试验台架,则还可以更准确地进行测试,试验车速也不受道路条件限制。

3.1 整车缓速器制动力矩计算

在转毂台架上,缓速器制动力矩按式(6)进行计算:

式中:Mt为缓速器提供的制动力矩;Fl为汽车轮边力,由轮毂设备直接测出;r为汽车车轮半径;i0为后轮主减速器的传动比;η为缓速器的传动效率,在比较不同缓速器时可认为三款缓速的传动效率都为100%。

3.2 试验及结果

利用转毂道路模式,将车辆加速至100 km/h,挂空档,缓速器拉至最大档位,利用缓器制动至车速低于10 km/h。对装有上述三款同样的缓速器的整车,测得台架试验数据,并按式(6)进行计算,试验及计算结果如表3所示。并可绘制制动过程力矩曲线(图1)。由图1可看出型号一缓速器反应较快,制动力矩最大,制动效果最好;型号三缓速器反应最快,制动力矩较小,制动效果稍差;型号二缓速器反应最慢,制动力矩最小,制动效果最差。

表3三款缓速器制动力矩转毂台架试验结果

缓速型型型器号号号型一二三号计缓算速111结器736果最820 894(大... /629 762 N扭·矩m)测扭试矩扭243差543矩... 461异与712标/%称

图1 三款型号缓速器制动力矩曲线

对照表2和表3的试验结果,因道路试验中,减速度是估算值,行驶阻力采用不同速度的平均值,因此不同试验方法测得的缓速器扭矩数值有差异。但都可以得出型号一的制动效果最好,型号三次之,型号二最差的结论。这与驾驶员主观评价结果吻合。转毂台架试验方法测得数据较为精确,但对试验设备要求较高。在企业不具备转毂台架试验设备情况下可采用道路试验方法测试。实际测试中,行驶阻力Fr除了采用本文2.1所述方法测得,也可以采用相同车型的经验数据,对计算结果影响不大。

4 结束语

缓速器在客车上已经得到广泛应用。实际设计匹配中,缓速器可提供的制动力矩是一个重要的参数。一般缓速器厂家提供的标称力矩是理论计算上的最大力矩值[7],选型设计时,可参照本文的方法,结合试验条件,对缓速器的制动力矩进行评判。

[1]杨华,王增强.汽车缓速器概览[J].汽车运用,2015(10):27-29.

[2]陈光辰,吴婷.液力缓速器技术综述[J].科学与财富,2016,8(1).

[3]徐元庆.浅议缓速器装置在客车上的应用[J].客车技术,2015,(2):21-23.

[4]公安部道路交通管理标准化技术委员会.机动车运行安全技术条件:GB7258-2012[S].北京:中国标准出版社,2012:5.

[5]全国汽车标准化技术委员会.重型商用车辆燃料消耗量测量方法:GB/T 27840-2011[S].北京:中国标准出版社,2011:12.

[6]余志生.汽车理论[M].5版.北京:机械工业出版社,2009.

[7]郑伟,孙文涛,自动变速器液力缓速器工作原理及试验研究[J].机电设备,2014,(3):47-50.

修改稿日期:2017-03-20

Research on the Test Methods for Coach Retarder Moment

Chen Weiyu,Li Dehai,Li Qian

(Xiamen KingLongUnited Automotive IndustryCo.,Ltd,Xiamen 361023,China)

The author presents the method for testingthe retarder brake moment on the whole vehicle.He compares the brake moment of three types retarders through testing and combining the subjective evaluation of the driver to verifythe correctness ofthe test methods.

coach retarder;brake moment;test method

U463.5

A

1006-3331(2017)03-0053-03

陈为煜(1985-),男,工程师;主要从事整车性能及可靠试验及整车性能分析工作。