基于客车约束隔板灵敏度参数设计的乘员损伤研究与优化

2017-06-24苏亮

苏亮

(厦门金龙联合汽车工业有限公司,福建厦门361023)

基于客车约束隔板灵敏度参数设计的乘员损伤研究与优化

苏亮

(厦门金龙联合汽车工业有限公司,福建厦门361023)

以客车约束隔板为研究对象,以LS-DYNA为仿真分析工具,采用正交试验设计方法,进行约束隔板参数灵敏度的研究,从而找出对乘员加权损伤指标(WIC)影响较大的设计参数。约束隔板参数优化后,

乘员WIC比初始值降低了47.7%,优化效果显著。

客车;约束隔板;乘员损伤;正交试验;灵敏度参数

GB 13057-2014[1]取消了客车座椅及约束隔板强度的静态试验方法,规定客车座椅及约束隔板的强度试验必须采用动态试验方法,明确提出了假人的伤害指标。座椅、约束隔板及安全带是客车座椅约束系统中最重要的组成部件,在发生交通事故时能防止或减轻乘员受到二次碰撞的伤害[2-5]。由于约束隔板的设计变量较多,各个设计变量对乘员损伤的影响程度各不相同;同时,变量之间还可能存在一定的交互效应。故本文从系统级别出发,通过正交试验设计[6-7]方法,筛选出对乘员加权损伤指标(WIC)影响较大的设计变量,并进行优化,找到可以充分发挥乘员约束隔板效能的较优值,从而大大降低乘员WIC。

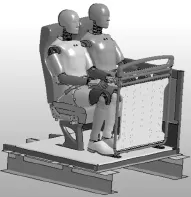

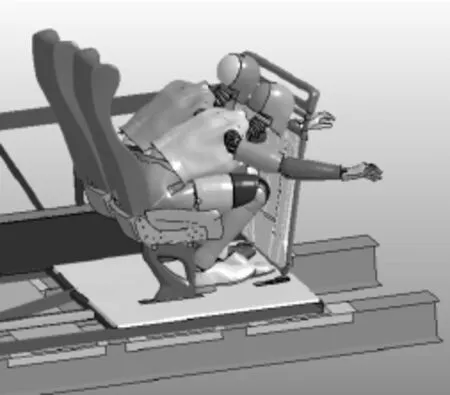

1 仿真模型建立及验证

本文旨在研究碰撞过程中约束隔板对假人的保护作用,因此乘员约束系统仿真模型主要包括约束隔板、辅助座椅、假人及两点式安全带。为有效建立仿真模型,先进行约束隔板的动态试验。试验结果显示,左侧假人伤害较大,因此本文仿真以左侧假人为研究对象,应用LS-DYNA[8]建立乘员约束系统仿真模型,如图1所示。

图1 有限元仿真模型

1.1 建立仿真分析模型

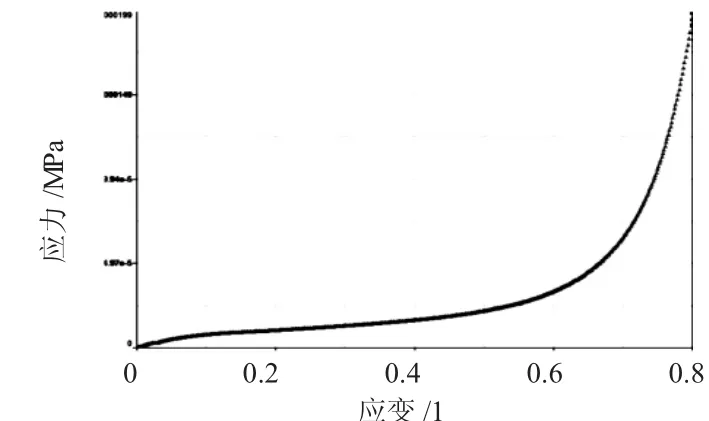

1)座椅、约束隔板及台车的有限元模型。从某客车CAD模型中截取带约束隔板的一段进行有限元处理,最终得到约束隔板动态试验仿真分析的有限元模型,共有1D单元2 547个,2D单元485 906个,3D单元245 308个,最小单元尺寸为3.2,三角形单元占比为2.6%。其中,主要材料的本构关系为:有限元安全带采用34号材料*MAT_FABRIC;靠背及座垫泡棉采用57号材料*MAT_ LOW_DENSITY_FOAM,泡棉材料的应力-应变曲线如图2所示;座椅骨架等弹塑性材料采用24号材料*MAT_PIECEWISE_LINEAR_PLASTICITY,材料塑性应变失效参数FAIL设置为0.2,则当材料塑性应变达到0.2时,材料失效,单元被删除;对于对接焊,采用刚性单元*CONSTRAINED_NODAL_RIGID_BODY进行模拟,当刚性单元所连接的弹塑性单元的应变达到FAIL所设定的数值时,弹塑性单元被删除,间接模拟对接焊失效。点焊则采用100号材料*MAT_SPOTWELD,设置焊点材料有效塑性应变失效参数EFAIL,则当焊点材料的有效塑性应变值达到EFAIL所设定的值时,材料失效,焊点被删除。

图2 泡棉材料应力-应变曲线

2)乘员坐姿定位。GB 13057-2014[1]规定约束隔板的动态试验分两次进行,其中试验1采用50百分位的TNO10型假人,主要考察约束隔板在受到冲击载荷作用下的变形情况(即考察约束隔板的强度);试验2采用50百分位的HybridⅢ假人[8],主要考察约束隔板与假人发生碰撞时,假人的伤害情况。

为使分析结果更接近实际,在进行假人损伤仿真分析时,先进行预模拟分析。即根据座椅厂家提供的座椅R点、靠背角、座垫角等信息,调整假人模型到舒适的位置,然后把假人模型向上偏离椅面一定距离,使假人受到1 g的重力加速度作用与座垫表面接触并产生变形,利用关键字*INTERFACE_SPRINGBACK_LSDYNA输出含有应力应变信息的座垫模型,以此替换原来的座垫模型。在完成预模拟后,将假人的H点定位到预模拟时的位置,然后再进行有限元安全带的建模,可以使安全带与假人贴合得更好。

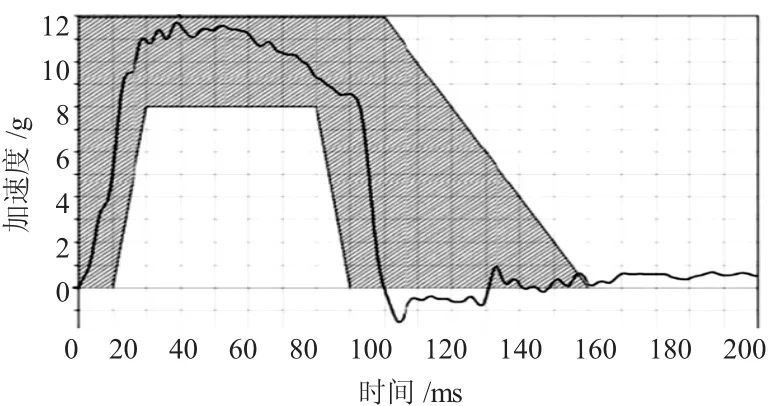

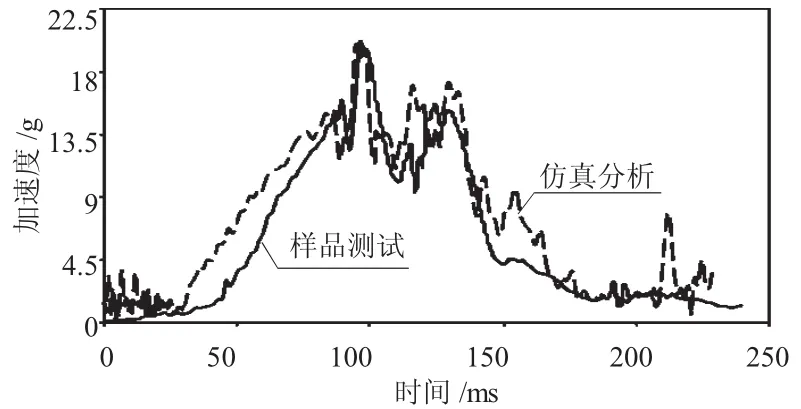

3)边界条件输入。该模型以加速度场为输入条件。对模型施加Z方向的重力加速度及对台车施加水平方向向后的加速度。水平向后的加速度曲线为试验场试验时所采集到的台车加速度数据,如图3所示,加速度曲线保持在法规所要求的限定曲线之间。

图3 水平加速度曲线

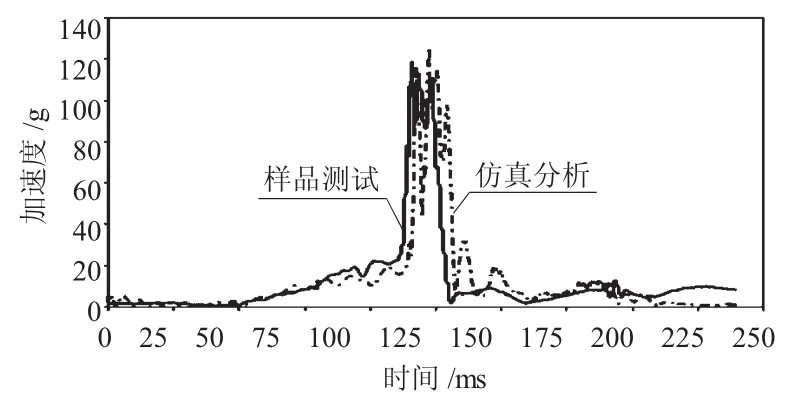

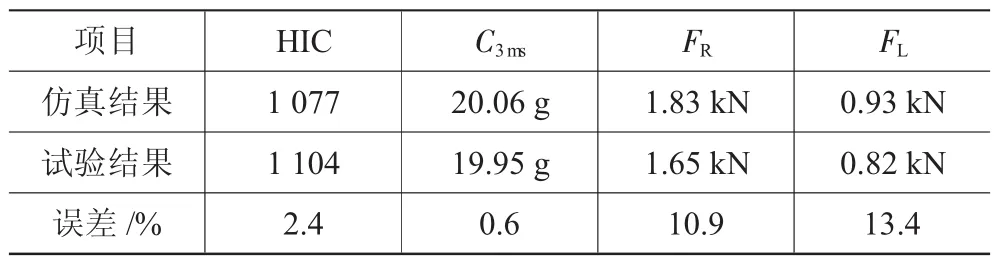

为了保证计算结果的可信度,首先要对仿真模型的有效性进行验证。当然,仿真模型是很难做到与实际状态百分百相吻合的。不同的问题对模型有效性的要求也是不一样的。对于如本文研究的一般性问题,仿真模型与试验的误差在15%以内就可以认为模型是有效的[9]。在本次的研究中,把假人头部合成加速度曲线、胸部合成加速度曲线、假人头部损伤HIC值、胸部加速度及大腿轴向压缩力等仿真分析结果与试验测试结果相比较,来验证仿真分析模型的有效性。仿真与试验的头部及胸部合成加速度曲线对比如图4与图5所示,各部位损伤值对比如表1所示。从图4、图5及表1可以看出,仿真与试验的误差较小,说明所建立的乘员约束系统仿真模型是有效的,可用于后面的优化分析。仿真分析与样品测试在125 ms的动画对比如图6和图7所示。由于在仿真中很难准确模拟PVC的材料失效,而通过试验录像可知,隔板内部的PVC材料在102 ms时失效破坏。因此,在仿真中采用在102 ms时让假人与隔板内部的PVC材料的接触失效的方法等效模拟PVC的材料失效。从图6的仿真动画可以看出,假人的手穿过约束隔板,手与约束隔板的接触失效,模拟约束隔板的材料失效。

图4 头部合成加速度对比

图5 胸部合成加速度对比

图6 仿真分析125 ms时刻动画

图7 试验测试125 ms时刻动画

表1 仿真与试验各部位损伤值对比

2 参数灵敏度分析与优化

应用正交试验设计方法进行模拟“试验”,以求用尽可能少的“试验次数”获得最佳的约束系统配置。本文从设计参数的灵敏度分析着手,找出碰撞过程中影响乘员损伤的敏感参数,然后对约束系统中灵敏度高的参数进行优化。

2.1 评价函数的建立

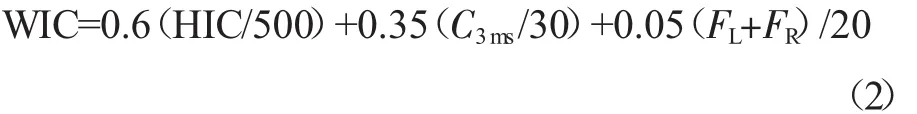

由于假人伤害指标涉及头、胸、腿等多个部位,所以初步定义其为含有3个目标的多目标最优化问题,对这个多目标的优化问题可以采用线性加权和法[10-12]。即乘员约束系统的评价函数定义如下:

式中:G为目标函数值;fi为第i个子目标函数(i=1,2,3);Wi为fi的权系数,且根据试验情况,选择头部损伤指标、胸部3 ms加速度和大腿轴向力作为其3个子目标函数,根据法规[8]的限定值将各子目标函数归一化,并参考文献[11-12],选择相应的权系数。最终定义目标函数值为加权损伤指标WIC,其表达式如下:

式中:HIC为头部损伤指标;C3ms为胸部3 ms加速度值,

g;FL、FR分别为左、右大腿轴向力,kN。

2.2 参数灵敏度研究

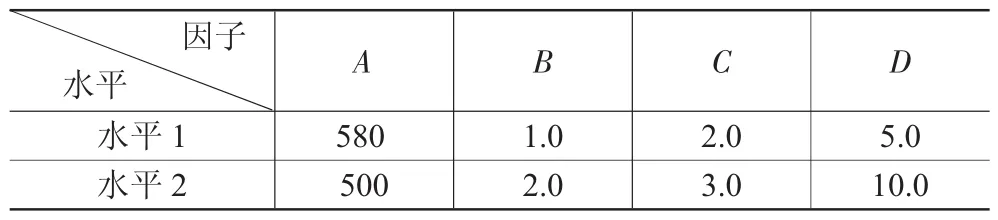

根据约束隔板的实际情况和改动的可行性,初步选择以下几个可能对乘员损伤有较大影响的设计参数进行灵敏度分析。所选择的设计参数如下:A为约束隔板左侧上固定点的高度,B为约束隔板泡棉内部骨架板的厚度,C为约束隔板整体框架厚度,D为约束隔板泡棉厚度,这4个变量作为设计变量,各设计变量的取值见表2。

表2 设计参数mm

2.2.1 正交试验设计

正交试验设计方法是一种用正交表安排多个因子试验的设计方法,是一种高效率、快速经济的试验设计方法。正交试验设计方法具有“均匀分散,齐整可比”的特点,因子水平均衡搭配,数据点分布均匀,大大减少了试验的次数,并可用相应的极差分析方法、方差分析方法、回归分析方法等对试验结果进行分析,得到有价值的结论。

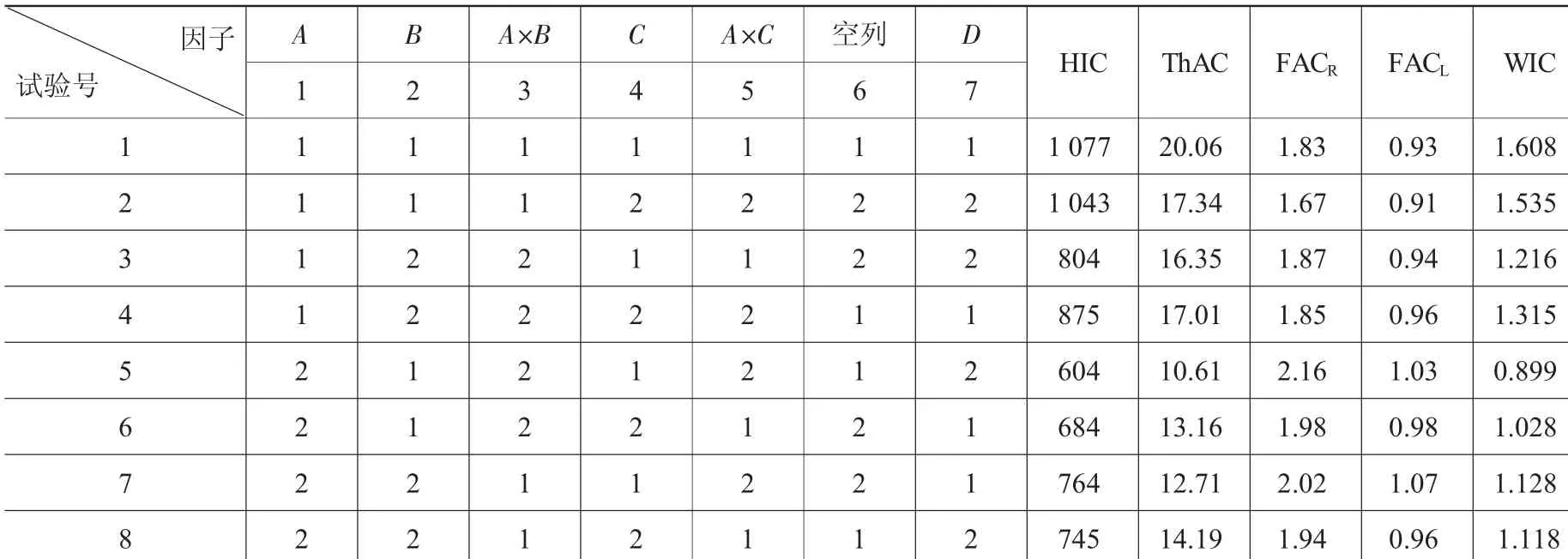

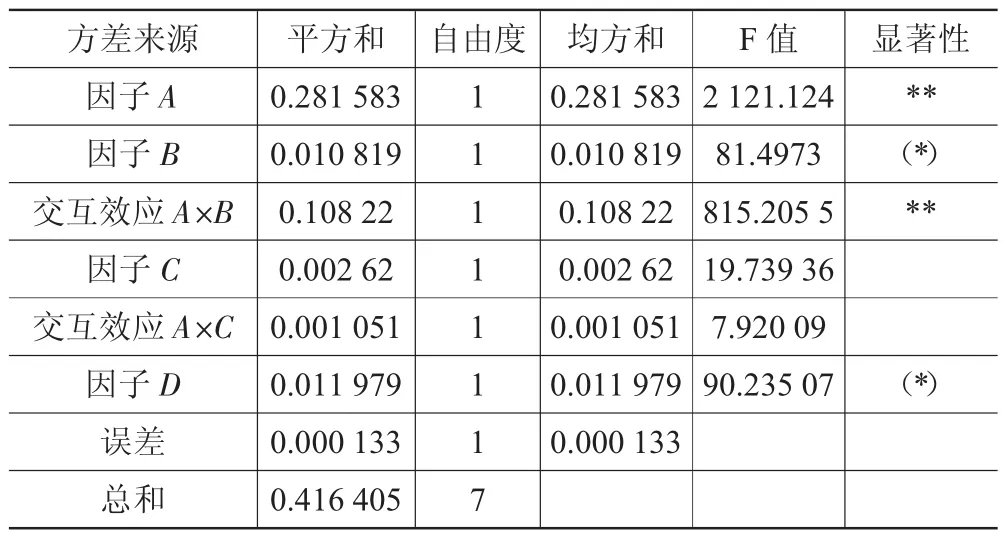

本文采用L8(27)的正交表,正交表及仿真分析结果如表3所示。其中,HIC、胸部加速度ThAC、大腿力FAC可直接从损伤分析结果输出,WIC值则是利用式(2)计算所得。在数理统计中,利用F检验可以判断因子或交互效应的显著程度。其中,F值等于因子或交互效应的均方和除以误差的均方和。而误差的均方和则是通过正交表的空列(第6列)计算所得。对于显著水平α=0. 10,0.05和0.01,查F分布表得到临界值分别为:F0.90(1,1)=39.9,F0.95(1,1)=161,F0.99(1,1)=405,列出方差表4。其中“**”表示非常显著,“(*)”表示一般。

2.2.2 效应分析

1)主效应分析。因子对响应的主效应是因子在某个水平时所有试验中该响应的集合平均。改变单个因子的水平,以每个水平和其他因子的所有可能的组合对结果的影响的平均值所画的图就是主效应图。以因子B对WIC的主效应为例,表3中试验号1、2、5及6的WIC的集合平均即是水平1的效应(EL1=(1.608+1.535+0.899+1.028)/4),试验号3、4、7及8的WIC的集合平均即是水平2的效应(EL2=(1.216+1.315+1.128+1.118)/4),两点连线则是两水平的主效应图。以此绘制4个因子对WIC的主效应图,如图8所示。在主效应图中,直线斜率的绝对值大小表示效应大小,斜率的正负号表示效应的正负。通过主效应图可以直观地了解各因子对响应的影响。

表3 L8(27)正交表

表4 有交互作用的四因子方差分析表

图8 主效应图

由图8的主效应图及表4的方差分析可以看出,因子A的作用显著,因子B、C及D的作用一般。但交互作用A×B显著,因此必须重视A×B的交互作用。于是分别研究这两个因子相互搭配的效应。

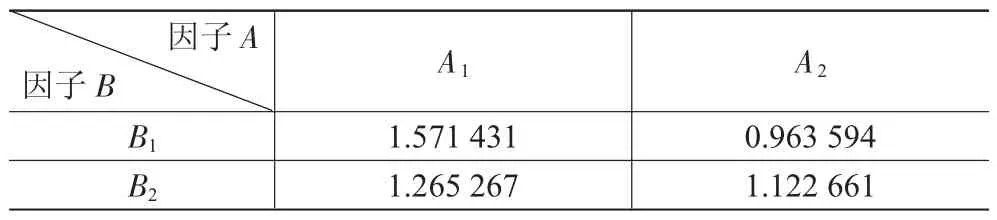

2)交互效应分析。按表3的数据作因子B与因子A的WIC值搭配效应表,见表5。由表5可以看出,A2B1搭配较好。其中,AiBj是因子A取水平i,因子B取水平j时WIC的均值。

表5 A、B因子搭配效应表

结合主效应及交互效应分析可知,较好的因子水平搭配是A2B1C1D2,即采用较低的固定点,泡棉内部骨架板厚度为1.0 mm,约束隔板整体框架料厚度为2.0 mm,泡棉厚度为10.0 mm这一方案。

2.3 约束隔板优化

从方差分析得知,要减小假人损伤,可从降低左侧上固定点的高度及减小约束隔板整体框架厚度着手。由于左侧固定点的高度,对法规中试验1有较大影响,因此,不能完全依赖于降低固定高度。考虑对约束隔板上部结构重新设计,将约束隔板设计成上、下两个模块,下部结构主要考虑强度,而上部结构考虑缓冲吸能的性能。

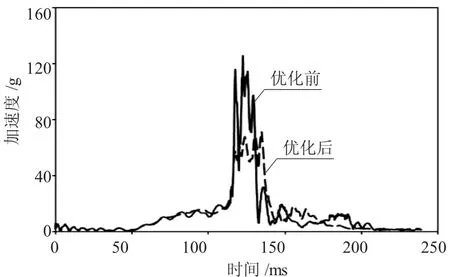

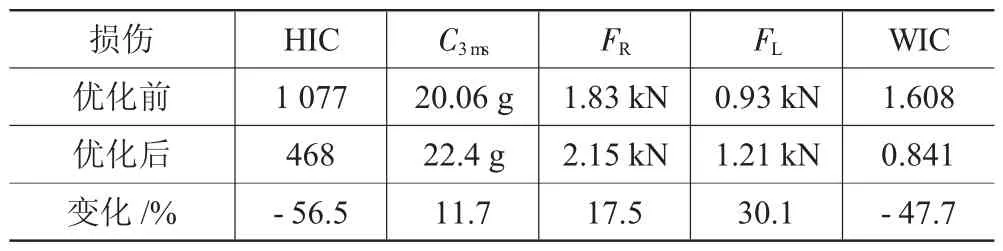

优化前后仿真分析得到的乘员伤害指标如图9及表6所示。通过比较可以发现,头部加速度显著降低,HIC伤害指标降低了56.5%;胸部加速度相对原车略有增大,但相比目标值30 g,在安全范围内;腿部伤害相比原车略有增大;乘员加权损伤评价指标WIC降低了47.7%。这说明上述优化方案的效果非常显著。

图9 优化前后假人头部加速度曲线对比

表6 优化前后乘员损伤仿真分析结果对比

2.4 强度校核

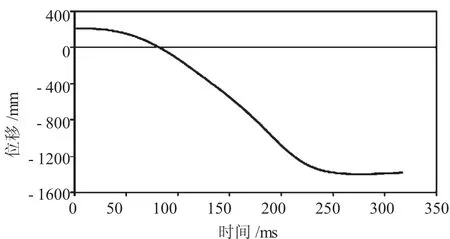

对于优化后的方案,按照GB 13057-2014[1]试验1的要求进行仿真分析,分析结果如图10和图11所示。从其应变云图中可以看出,约束隔板及地板结构最大应变为0.184,小于#20钢的最大断裂延伸率(试验测试为20%),说明结构强度在安全范围内。从图10可以看出,假人胸部正好卡在约束隔板上,如约束隔板不失效,则假人不会翻出约束隔板。右侧假人向前位移较左侧大。从图11曲线可以看出,右侧假人躯干(头部)相对R点向前最大位移为1.42 m,小于1.6 m,满足法规要求。

图10 试验1分析结果

图11 相对辅助座椅R点X向位移曲线

3 结束语

利用LS-Dyna,建立客车座椅约束系统模型,研究对乘员损伤可能有影响的各个参数。通过正交试验设计方法,得到约束隔板对乘员损伤有较大影响的3个参数,分别是约束隔板固定点高度、泡棉厚度及泡棉内部骨架强度。经过结构优化后,乘员加权损伤指标比初始值降低了47.7%,满足法规要求,效果显著。

[1]全国汽车标准化技术委员会.客车座椅及其车辆固定件的强度:GB13057-2014[S].北京:中国标准出版社,2014:10.

[2]宋正超,张金换,孔凡忠.轻型客车乘员约束系统的模拟计算[J].清华大学学报:自然科学版.2004,44(11):1536-1539.

[3]张学荣,刘学军,陈晓东,等.正面碰撞安全带约束系统开发与试验验证[J].汽车工程,2007,29(12):1055-1058.

[4]葛如海,臧绫,王浩涛,等.汽车座椅坐垫倾角对正面碰撞乘员保护影响分析[J].机械工程学报.2009,45(11):236-240.

[5]张君如,林逸,赵英如.微型客车约束系统参数对乘员碰撞响应的影响[J].吉林大学学报,2002,32(1):6-11.

[6]茆诗松,周纪芗,陈颖.试验设计[M].北京:中国统计出版社,2012.

[7]雷刚,罗强,刘意.基于HyperStudy的乘员约束系统参数优化[J].重庆理工大学学报:自然科学版,2011,25(5):1-5.

[8]JO Hallquist.LS-DYNA TheoryManual[Z].Livermore Software Technology Corporation,2006.

[9]廖兴涛.基于代理模型的汽车碰撞安全性仿真优化研究[D].长沙:湖南大学,2006.

[10]叶松奎,吴长风,黄登峰.校车座椅动态试验乘员损伤研究与优化[J].客车技术与研究,2014,36(5):17-20.

[11]VianoDC,ArepallyS.Assessingthe SafetyPerformance ofOccupant Restraint System[J].SAE Paper,1990,43(43):1407-1413

[12]张金换,杜汇良,马春生.汽车碰撞安全性设计[M].北京:清华大学出版社,2010.

修改稿日期:2017-03-21

Research and Optimization on Passenger Injury Based on Design of Coach Restraining Clapboard Sensitivity Parameters

Su Liang

(Xiamen KingLongUnited Automotive IndustryCo.,Ltd,Xiamen 361023,China)

Taking the coach restraining clapboard as the research object,the LS-DYNA as the simulation tool,the author studies the constraint system parameter sensitivitybyusingthe orthogonal experiment design method in order to find out the design parameters which have greater influence for passenger weighted injury criterion(WIC).After optimizingthe restrainingclapboard parameters,the WICis reduced by47.7%than the initial value,the effect is obvious.

coach;restrainingclapboard;passenger injury;orthogonal experiment;sensitivityparameter

U463

A

1006-3331(2017)03-0008-05

苏亮(1980-),男,高级工程师;主要从事整车轻量化和碰撞安全的研究与设计工作。