基于工业工程理论改善客车总装混合生产车间的研究

2017-06-24张聪炳徐春江周良国

张聪炳,徐春江,周良国

(江西博能上饶客车有限公司,江西上饶334000)

基于工业工程理论改善客车总装混合生产车间的研究

张聪炳,徐春江,周良国

(江西博能上饶客车有限公司,江西上饶334000)

由于新能源全承载客车生产的需求,公司需要一条全承载式客车生产线。公司把原来的一条客车

总装生产线改造为全承载生产线,并依据工业工程的理论重新布置生产车间,使总装车间既能满足传统车的生产也能满足新能源车的生产。通过车间重新布置,物料运输时间节约38%,产能提升60%。

工业工程理论;客车总装;混合生产;车间布置

客车有种类多、车身长的特点,往往一种生产线布置方式难以流畅地生产出全部车型,通常包括了生产校车、城市客车、团体车等。随着新能源车的推广,以及需要更多的空间来布置动力电池等原因,推动了全承载车型的生产,骨架采用封闭环结构,安全性也更高,目前是高级客运客车采用的主流型式[1-3]。但由于全承载的格栅式客车没有专用的底盘,导致很多工位都必须调整,总装线调整量大,难点在底盘安装各工位上。我司为适应市场需求,通过改造总装车间的一条全承载生产线,使总装车间能组织多种不同生产形式车型的生产,混合生产能力得到提高,实现了总装车间柔性生产的目标。

1 总装混合车间分析及存在的问题

本文说的总装混合车间是指存在全承载生产线、非全承载生产线或半承载生产线等两条或多条不同生产组织形式的总装车间,它们的生产组织方式是不同的,车间必须进行重新布置。目前我司改善前有两条生产线,一条是校车、城市客车生产线,另一条是团体车生产线。改善后将团体车生产线改成全承载新能源生产线,在没有全承载新能源车订单的情况下,它也可以迅速变成团体车、校车等传统车的生产线。改善后总装车间柔性生产能力得到了提升。

校车、城市客车与团体车的总装混合车间两条生产线虽然生产了大量不同品种的车型,但总装线上工位基本相同,绝大多数都是内饰件,只是尺寸大小有区别,都可以通用。而这些车与全承载式客车混合生产,由于全承载生产的组织有其特殊的地方,它没有专门的底盘车间,需要将底盘件放置在总装生产线的前端完成,如果量小,按原来的生产组织勉强可行,但效率低;如果批量化,则必须有一条专门的生产线来保证它的生产,将底盘安装集中到总装线的前几道工序,先合拢车身,需要进行生产工艺调整[4-5]。可见改善的重点就在原来的总装车间中如何安排好全承载车的生产布置,满足全承载和非全承载两类车型的混合生产。

总装车间安排的底盘工位大致如下:前桥总成安装→后桥总成安装→发动机、离合器、变速器总成的安装→传动轴安装→变速器操纵机构安装→转向操纵系统安装→制动系统安装→燃油供给系统安装[6-7]。

我司现在的混合车间总体上采用将生产一、二线分开到车间两边,分别生产校车、城市客车、团体车与全承载新能源车,中间作为两种不同组织形式的物料堆放区,物料可以灵活转换,这样布置柔性较好。结合以往经验和同行经验,全承载总装配工艺流程与传统车型相比,多了上、下高架车中间5个工位用于底盘件的安装。

受厂房建设计划和投资决策等影响,我司部分厂房并没有完全按照当初厂房设计院布置要求建设和布置,导致我司的车间位置布置和物料流通不是很合理,在原来订单少于1000辆的产量的情况下,勉强维持,效率较低。随着新能源车订单的爆发,原来存在的问题彻底爆露。全承载车型无法流畅组织生产。就总装车间来说,改善前的平面布置如图1所示,存在以下问题:

图1 改善前生产车间布置图

1)生产线布置。两条生产线布置在这个总装车间的上方两跨21 m宽度内,工作线为7 m,共用通道7 m,这个通道包括了人流、物流,工作时十分拥堵,影响生产节拍;仓库位于左下方,占据两跨21 m,易造成物料运输距离较长,产生无效价值,且线上物料混杂不清、责任不明等问题;试制车间位于右下方,试制车通常问题较多,经常中断,导致整个车间非常杂乱和拥挤。

2)物流。车间仓库为图1中门以左的区域,平时卸货货车从中门进入,占据通行通道;中门以右下方两跨的区域包括了乘客门、三合板、座椅、围栏的分装区和试制车间,试制车通常问题较多,经常中断,非常杂乱和拥挤。

3)分装区布置。原来分装区不够细化,只有座椅、围栏、乘客门安装、仪表台、三合板的裁剪区等,其他如风道、顶板及边板、地板革都是在生产线上现裁,且具体到分装区的料、工具、半成品的摆放都不符合工业工程最少移动、少做无价值动作、保持流畅的原则。这样的生产线按正常饱和人力工作,一天生产5辆,节拍约为96 min,效率较低。在以前订单不多的情况下可以运作,但对单一车型的大批量来说是不适合的。

4)难以适应全承载车型的生产。全承载车型要求底盘安装也要融进总装线,包括管路与阀、前桥、后桥、发动机与轮胎等,且大部分的安装方式是从下往上安装的,需要用工装托起到一定高度适合工人的安装;空调工位不能再在准备工位或扣合工位;底盘件必须有专门的区域分装和放置;需要提供布置新生产线所的必需的设备。

2 基于工业工程理论的现场布置与改善

根据工业工程的工作研究(方法研究和作业测定)、生产线平衡、人机工程学、搬运与布置等方法,以问题为向导、统筹全局、领导支持、全员参与、从内部入手、规范管理、持续改进的原则组织现场改善布置小组,对生产车间存在的问题一一专项解决[8]。改善后的车间平面布置如图2所示。

图2 改善后生产车间布置图

2.1 生产线重新布置

应用工业工程的工作研究和生产线平衡的方法进行。工作研究应用“取消(E)、简化(C)、合并(R)、重排(S)”的原则,不断对工作方法进行改善;生产线平衡是通过对生产线的各个工序进行增减,调整作业负荷或工序,以使各工位作业时间尽可能相近[9]。

通过分析整体生产线布置和各工序物料的运输情况后,决定将试制车间搬出,疏通生产二线生产通道;将生产一线和二线分别布置在车间的上下两边跨,中间两跨用来做临时仓储和分装,便于物料的流转和缩短生产节拍;调整检修工位;单独在下高架车后新增吊具用于空调的安装工位,减少空调的安装时间,保持生产线平衡;新增必要的底盘安装工装设备,选定出必须分装的工位,相应位置划分了专用的分装区等;改造地轨,临时卸货区放置到总装线前端。

试制车间搬迁到另外的厂房,贯通总装车间下边一跨作为全承载生产线,改造过程中重新开一个检测地沟和通道门,增加了生产线出口,使货物通道和生产通道分开,增强物料运输能力。

初步统计,通过以上改造,正常工作情况下,一天能生产8辆,产能较原来提升60%。

2.2 仓库与物流问题的解决

应用工业工程的“布置和搬运”原理,常用的改善方法有流程程序分析和线路图分析。布置(Layout)简单地说就是高效、系统地布置必需的机械、综合配列原材料、零件仓库、检验场所、货物的出入口等,以达到人和物流顺畅的目的,有以下原则:统一原则、最短距离原则、物流顺畅原则、利用立体空间原则、安全满意原则、灵活机动原则[10-11]。改善后的车间临时仓库放置在两条生产线中间,缩短了物料的搬运距离和原来两条生产线物料混杂不清、责任不明的情况,利于提升工作效率,同时也便于物料耗材统计和工时管理。

初步统计,在同等送料条件下,从车间一侧向另一侧运送物料(临时仓储通道与生产线通道的距离为21 m),与现在的从中间向两侧送物料(临时仓储通道与生产线通道的距离为13 m),不考虑原来物料干扰堵塞通道的影响,改善后仅运料时间上就能节省约38%。取消在中门卸货,临时卸货区放置到总装线前端,且预留一个专用大门作为卸货门,避免了与生产通道干扰,保证生产通道的畅通。

2.3 分装区集中合理布置

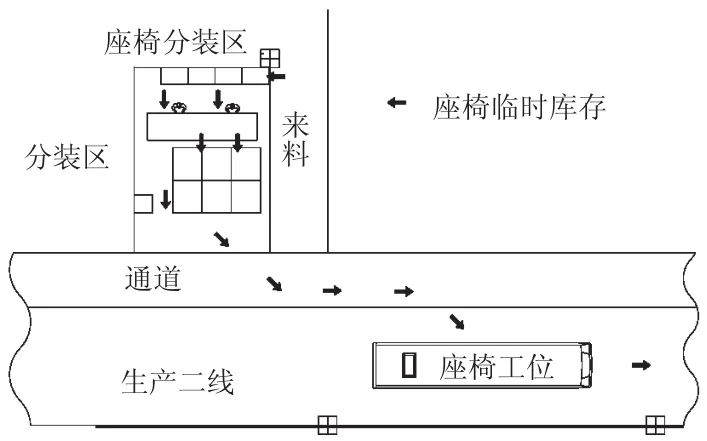

综合运用工业工程的工作研究、生产线平衡、布置和搬运原理,还是以人和物流顺畅、缩短线上时间为原则,将需要分装的零部件统计,并集中布置管理,平衡生产节拍,尽量分布到工位附近,方便后续运输到生产线相应的工位上;各个分装区里注意工人的工具、操作台、成品与半成品的布置流转。以座椅分装区为例,座椅分装区及分装区域物流如图3所示。使操作者的作业标准化,减少没有价值的动作和搬运,减少作业时间,保持流畅,提高节拍流程。由于大部分内饰集中在中间工位,因此将分装区安排在中门靠右侧区域,整个分装区位置布置如图3所示。

图3 座椅分装区及分装区域物流图

2.4 适应全承载线的调整

据前述底盘工艺分析,全承载生产线前端至少要有5个工位及分装区域,用作车身油漆后续工位,包括底盘分装及线上安装,包括准备、管路与阀、前桥、后桥、发动机与轮胎。由于全承载没有专用底盘,所以底盘的操纵系统、制动系统、管路系统、传动系统、刹车系统的零部件需要从车身底下往上安装。工位、设备的选择依据工业工程的人机工程学原理进行,通过工作器具、工作方式和工作环境的设计和改造,使得作业在效率、安全、健康、舒适等几个方面的特性得以提高[12]。底盘安装工艺的改变对现场工人的作业影响较大,通过走访工人和技术协商,了解到了工人的作业习惯和作业过程中费劳力的工序。因此设计购买了专用的工装,包括高架车、发动机装配小车、全承载前后桥装配小车,托起高度在1.05~1.45 m,有利于工人的安装习惯;新增长72 m长的1 m宽地轨,改造了单臂吊用于全承载车身的吊装上高架车,新增了空调工位的吊装设备,新增了必要的各类物料货架等利于工人解放劳动力的设备来保障生产。

3 结束语

通过此次应用工业工程理论开展全承载线改造带来的车间重新布置,总装车间的变化是巨大的:

1)产能提升。初步统计,正常工作情况下,一条线一天能生产8辆,较原来提升60%。随着各方面更好地适应新车间的布置和局部的合理调整,产能还将有大幅度提升。两条生产线能满足我司2016年产量翻番的目标。

2)生产组织能力提高。理顺了库存和车间临时库存的关系,分装区和生产线的关系,使仓库、分装区和生产线联动更加合节拍,减少了待料时间、无效搬运时间、通道拥堵造成的耽搁时间等,仅物料纯运输时间就可以节约38%。

3)员工素质及科学理论应用得到提升。管理者管理思路更加清晰,员工对流水线生产的节拍观念更能理解,工业工程的生产组织理论得到实现,管理者实践了工业工程的相关生产组织的理论。

4)凝聚力及影响力得到提升。车间的整体环境更整洁,布置更合理,车间流转更流畅,使员工更有归属感和自豪感,增加了企业凝聚力。外来人员走在整齐有序、干净清洁、流转流畅的车间,更能肯定企业的管理水平和产品质量,口碑传开,影响力自然得到提升。

[1]田志野.全承载客车总装生产准备的工艺研究[D].长春:吉林大学,2015.

[2]刘开春.客车车身设计[M].北京:机械工业出版社,2015.

[3]安学峰.某公交客车底架式全承载车身的设计与研究[D].长春:吉林大学,2010.

[4]卢晓莉.全承载式大客车的结构及工艺分析[J].客车技术与研究,2010,32(1):42-44.

[5]姚成,朱铭.全承载式客车车身结构设计[J].客车技术与研究,2008,30(2):13-16.

[6]吴志兆.半承载/全承载客车混线生产工艺[J].客车技术与研究,2014,36(4):43-45.

[7]陈文弟.客车制造工艺技术[M].北京:人民交通出版社,2008.

[8]薛伟,蒋祖华.工业工程概论[M].北京:机械工业出版社,2009.

[9]范中志.工业工程基础[M].广州:华南理工大学出版社2005.

[10]吴正彬.基于IE方法的客车生产现场改善研究[D].上海:上海交通大学,2009.

[11]梁勤峰.丰田精益管理:现场管理与改善[M].北京:人民邮电出版社,2015.

[12]陈龙富.南车时代电动汽车公司总装车间精益生产现场改善研究[D].长沙:湖南大学,2011.

修改稿日期:2016-11-23

Research of Coach Mixed Assembly Workshop's Improvement Based on Industrial Engineering Theory

ZhangCongbing,Xu Chunjiang,Zhou Liangguo

(Jiangxi B-energyShangraoBus Co.,Ltd,Shangrao334000,China)

Because of the need of the new energy monocoque structure coach's production,the company needs a monocoque structure coach's production line.The company transforms an old traditional production line into a monocoque structure coach's production line,and on the basis of the industrial engineering theory rearranges the production workshop,sothat the workshop can meet not onlythe traditional coach's production bus alsothe newenergy monocoque structure coach's production.Through the rearrangement,the material transport time is saved by 38%,the coach's production capacityis increased by60%.

industrial engineeringtheory;coach assembly;mixed production;workshop arrangement

TH112;TH114

A

1006-3331(2017)03-0034-03

张聪炳(1985-),男,硕士;工程师;主要从事基建项目工艺研究及非标设备设计与管理工作。