降低缸体下平面精铣工加工废率的有效措施

2017-06-23张海涛

张海涛

河南职业技术学院

降低缸体下平面精铣工加工废率的有效措施

张海涛

河南职业技术学院

现阶段NSE缸体生产线大量的使用了高速、大进给量的切削加工技术,是国际上生产效率比较高,比较先进的生产线。但是长期以来,如何降低缸体下平面精铣工加工废率是面临的一个困扰,为了提高缸体下面精铣后的表面质量,本文将着重分析探讨降低缸体下平面精铣工加工废率的有效措施,以期能为以后的实际工作起到一定的借鉴作用。

缸体下平面;精铣工加工废率;措施

1 相关影响因素分析

1.1 末端因素一

(夹紧力不足)检查夹具(见图1)的夹紧装置压力监控表:压力显示值为7.1MPa。符合夹具的夹紧力要求(7±0.5)MPa。结论是非要因。

图1

图2

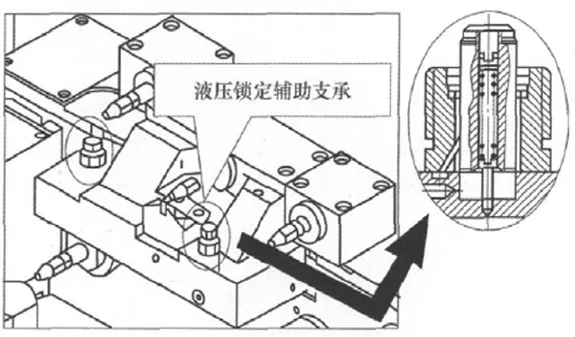

1.2 末端因素二

(辅助支承失效)1)用红丹粉涂抹在夹具的辅助支承上(见图2),再观察从夹具上卸下的工件,所有辅助支承的支撑点上都留有红丹粉痕迹,说明辅助支承支撑到位。2)检查辅助支承的压力监控表,液压锁紧力的显示值为8.9MPa。符合夹具辅助支承的锁紧力要求(8.5±0.5)MPa。结论是非要因。

1.3 末端因素三

(主轴跳动量大)用磁力表架、千分表检测主轴的端面跳动量和径向圆跳动量,测量结果0.0012~0.002mm。均符合机床主轴跳动量的精度要求(≤0.003mm)。结论是非要因。

1.4 末端因素四

(刀柄夹紧力不足)用测力仪检测了机床主轴的蝶形弹簧对HSK刀柄的轴向拉紧力,检测值为36.4kN。符合机床主轴对HSK刀柄的轴向拉紧力要求(≥18kN)。结论是非要因。

1.5 末端因素五

(导轨有爬行现象)用磁力表架和千分表检测机床的X、Y、Z轴滚珠丝杆的反向间隙,测量结果0.002~0.004mm,均符合滚珠丝杆的反向间隙的精度要求(≤0.006mm)。结论是非要因。

1.6 末端因素六

(材料不合格)的确认过程:用硬度仪抽查了5台缸体的材料硬度(在每台缸体的下平面上选择4个检测点),检测结果在HBS213--220之间。均符合材料硬度的技术要求(HBS190--241)。结论是非主要原因。

1.7 末端因素七

(修光刃安装精度差)的确认过程:在铸铁测量平板上用磁力表架和千分表检测了面铁刀上的4个修光刃的安装精度,对称度在0.001--0.002mm之间;跳动量为0.0018mm。符合面铣刀修光刃的安装精度要求(对称度小于等于0.002mm;跳动量小于等于0.002mm)。结论是主要原因。

1.8 末端因素八

(主偏角偏大)的确认过程:拆下原来的主偏角为900的面铣刀,用一只主偏角为450的面铣刀进行刀具试验,在切削参数不变的情况下连续加工420台工件,只出现1台接刀痕工废(实际Rmax值为26Nm,超过20Nm的技术要求),工废率为0.23%,小于QC活动前的工废率。结论是主要原因。

1.9 末端因素九

(进给量偏大)的确认过程:将面铁刀的进给量由原来的2150mMmin降低为1800mm--min,连续加工420台工件,只出现1台接刀痕工废(实际Rmax值为24am,超出20Nm的技术标准),工废率为0.23%,小于QC活动前的工废率。结论是主要原因。

1.10 末端因素十

(走刀路径不合理)的确认过程。由于缸体下平面的接刀痕的位置都是集中在A区域,而原来的走刀轨迹是面铣刀要在该区域进行两次900的高速变向,在变向过程中容易出现过切现象,形成接刀痕。所以通过修改面铣刀的加工程序,尝试了新的走刀路径:让面铣刀在A区域能够有切出、切入工件的过程,提高修光刃的光整效果,达到消除接刀痕的目的。在切削参数不变的情况下,连续加工420台工件,没有出现接刀痕工废。结论是主要原因。

2 降低缸体下平面精铣工加工废率的措施

根据相关试验最终确认导致缸体下平面精铣接刀痕质量问题主要有进给路径不合理、进给量偏大和主偏角偏大引起,针对这些要因,本文提出了一些提高的有效措施。

2.1 为了提高修光刃的光整效果,让面铣刀在A区域能够有切出工件和切入工件的过程,修改面铣刀进给路径的加工程序,系统为SIMENS840D。

2.2 为了提高切削的平稳性,在铣刀盘进给量不变的情况下,面铣刀的刀齿数由24齿改为28齿,每齿进给量由0.15mm/z减少到0.13mm/z。

2.3 为了争抢刀片的抗振性,面铣刀的径向切削力下降30%,面铣刀的主偏角由90°修改为45°。

2.4 为了使刀具在刀片单价不变的情况下消耗降低50%,可转为刀片的形状由四边形修改为八边形,刀片的切削刃数量增加一倍。

[1]周文.发动机缸体高速加工工艺设计与研究[D].燕山大学,2006.

[2]雷锋杰.汽车发动机缸体加工变形分析与精度控制研究[D].上海交通大学,2012.

[3]房长兴,罗和平,高志永,张瑜.发动机缸体加工工艺研究[J].机械设计与制造,2013,03:262-264.