易分解物质连续精馏工艺方法的讨论

2017-06-23王文锋广东韶关512000

王文锋(广东 韶关 512000)

易分解物质连续精馏工艺方法的讨论

王文锋(广东 韶关 512000)

本文研究易分解物质的连续精馏方法。通过对氯化亚砜及其沸点附近的常温液态物质的沸点进行分析,得到对连续精馏塔的温度控制要求。进而明确了氯化亚砜的分离温度区间。通过验算得到了详细的方案。同时对连续精馏工作中可能出现的问题进行了分析。

氯化亚砜;连续精馏;精馏塔;

随着工业化化学制备工艺的不断深化研究,精馏塔的工业化应用也越来越普及。精馏的精准度直接影响到了相关液体的制备纯度。精馏塔是进行精馏的一种塔式汽液接触装置。氯化亚砜是一种极易分解的物质,不论是与水或者水蒸气混合,或者温度超过其分解温度,都可能造成其分解。所以在其制备过程中的分离提纯工作需要相当精确的计算和设计。根据操作方式又可分为连续精馏塔与间歇精馏塔。在对精馏塔的研究中,我们要充分研究在精馏塔内可以精确分离的液体的常见沸点,如表1所示(1.000ATM)。本文针对易分解物质,重点研究板式精馏塔的工业化应用方法。

1 连续精馏目的

亚硫酰氯又名氯化亚砜,是一种无色或淡黄色发烟液体,有强刺激性气味。遇水或醇分解成二氧化硫和氯化氢。氯化亚砜的沸点是76℃,该温度距离三氯乙烷的74℃和四氯化碳的沸点76.75℃较近,其精馏难度较大。同时,氯化亚砜遇水会分解,加热到150℃也会分解。氯化亚砜精馏的过程中,必须避免接触水和水蒸气,同时应该严格控制分馏温度。

表1 氯化亚砜附近的常见液体沸点及极差表

氯化亚砜的精馏过程必须注意以下2点:

(1)上层物质的精馏温度控制在76.50℃,下层物质的精馏温度控制在75.00℃。

(2)精馏过程不能使用激冷环、水浴、水洗等物质,蒸汽管道的气密性必须完好。

2 精馏塔配置及验算

本文采用板式精馏塔,板式精馏塔是换热器的一种极端表现形式,可以实现水蒸气与待分离物质的完全分离,同时可以在底部收集液体,顶部收集蒸发气体。在本文的设计中,对板式连续精馏塔的相关验算研究如下:

假设加入物质F,精馏塔整定的蒸汽上升速度为V-,液体下降高度为那么对于取出段q,有:

针对下降距离x和上升距离y,由公式(1)(2)可得:

对上升段取出的物质D,有yn+1和xn,有:

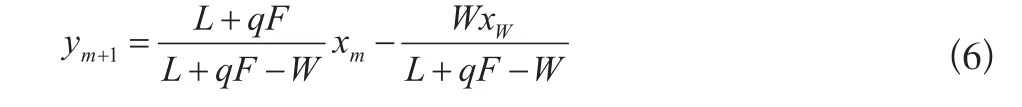

对下降段取出的物质W,有ym+1和xm,有:

图1 板式精馏塔原理图

因为板式连续精馏塔的精馏温度较低,上层物质的精馏温度控制在76.50℃,下层物质的精馏温度控制在75.00℃。而在没有水催化的前提下,氯化亚砜的分解温度达到150℃,所以,精馏温度下氯化亚砜基本没有分解的可能。在连续精馏塔中,只要控制进入塔内的水蒸气量,就可以有效避免氯化亚砜在精馏过程中的分解。

最容易带入水蒸气的环节是氯化亚砜的制备环节,在制备过程中,所有的蒸汽温度控制在远低于100℃的情况下,同时,采用颗粒性吸水塔对水蒸气的彻底干燥吸附,让氯化亚砜混合气体的进入水蒸气量较小。氯化亚砜进入系统前,将通过50℃的换热器,确保氯化亚砜充分冷凝后以液体形式进入1#精馏塔。1#精馏塔负责将温度高于76.5℃的蒸汽蒸出,确保其底部取出物中包含更高纯度的氯化亚砜。而取出蒸汽冷凝后,重新混入到进入液体中,防止有升华氯化亚砜进入到蒸汽层中影响氯化亚砜的产出效率。部分较大型系统中,1#精馏塔的顶层产物经过另外的专用精馏塔进行二次取出。2#精馏塔中,将氯化亚砜从底层混合液中取出,使用75.00℃的精馏温度,其上层取出蒸汽为高纯度的氯化亚砜。

在实际氯化亚砜精馏中,会设计多层精馏塔进行精馏作业,配合低温换热器对蒸汽进行冷凝作业,使得氯化亚砜的精馏作业更加精确。

3 精馏过程的问题及对策

(1)压力控制问题

精馏塔中的压力控制直接影响到液体的沸点,即使蒸汽的温度分布足够均匀,如果压力控制不能满足精确的一个大气压的要求(1.000ATM),液体的沸点就会发生偏差。而从表1中可以看到,两种沸点相邻液体的沸点距离一般都很近,0℃-150℃沸点的常见液体共47种,其沸点间距在0.2%以内的对二甲苯(138.35℃)到二甲苯(138.50℃)的沸点差距在0.15度,相差0.11%,硝基甲烷(101.20℃)到二氧六环(101.32℃)的沸点差距在0.12度,相差0.12%。表1考察的47种液体中,沸点相差1.00%以内的有12种(含上述两种),占总液体数量的25.53%。在这种模式下,如果压力变化让液体沸点变化超过0.1%,都可能偏离精馏过程的目标温度。所以,有效控制罐内压力,是有效分离杂质液体的关键。

(2)温度控制问题

温度控制三个要素:其一,控制进入罐体的蒸汽初始温度。1个大气压下,蒸汽温度可以被自由控制。在实际控制中,因为罐体的进料管位置是固定的,为了达到指定位置的目标温度,应该对进汽温度进行控制,最终达到进料层的目标温度。其二,控制罐内环境。大气压环境是其中一个要素,但罐内的气流速度,待分离液体的下降速度,待分离液体的液滴直径等,都是罐内环境的重要因素。其三,精确调试探头及自动化控制系统。探头精度是确保温度控制精度的关键。只有探头精度达到0.05%以内,才可以保证最终的温度控制达到前节的要求。

(3)进料控制问题

在做好蒸汽控制的同时,还应该做好进料控制工作。进料的要素主要有2点:其一,进料量的控制。进料量过大会影响雾化和汽化,最终影响液体的分离精度。而进料量过小,会影响分离的效率,降低分离的产量。液体汽化的过程会大量吸收热量,这让反应区的压力升高,反应区的温度降低。只有严格控制进料量和蒸汽的温度控制精密配合,精馏塔的运行才能得到保障。其二,进料雾化程度的控制。雾化的液滴粒度如果达不到要求,会严重影响反应的效率,让反应位置过低,最终影响分离效率。

4 结语

通过本文研究,板式连续精馏塔的使用原理较为简单,生产效率较高,但其使用过程的控制难度较大。其温度控制范围应该在±0.10℃以内,而其压力控制也应该严格控制在1.000ATM的压力范围内,这样才可以防止精馏过程中因为大气压变化影响液体沸点的情况。经过对温度、压力、进料等环节的严格控制,精馏的工艺质量可以不断提高。

[1]向庆华,陈国平.对两组分连续精馏塔理论塔板数的计算机程序设计[J].自贡师范高等专科学校学报,2013,7.

[2]黄新平,程晨.应用连续精馏塔乙酸乙脂脱水[J].江西化工,2015,9.

[3]陈蔚萍,狄伟伟.两组分连续操作筛板精馏塔的计算机辅助设计[J].河南大学学报(自然科学版),2014,8.