轻质油内浮顶罐增设氮封的工艺设计及设备改造

2017-06-23周开君镇海石化工程股份有限公司设计部安装室浙江宁波315042

周开君(镇海石化工程股份有限公司设计部安装室, 浙江 宁波 315042)

轻质油内浮顶罐增设氮封的工艺设计及设备改造

周开君(镇海石化工程股份有限公司设计部安装室, 浙江 宁波 315042)

罐上设置氮封设施是保障轻质油内浮顶储罐安全运行的有效措施之一。以镇海炼化储存重整原料油的内浮顶油罐G912~G914为例,从氮气缓冲罐的罐容确定、氮气管道水力计算、增设呼吸阀及泄压阀等方面,详细介绍了轻质油内浮顶罐增设氮封设施的工艺设计及设备改造,提出了氮封设施改造过程中应该注意的问题。

氮封;内浮顶罐;缓冲罐;呼吸阀

1 氮封必要性

镇海炼化重整原料罐G912~G914为常压内浮顶罐,罐容均为5000m3,储罐在罐壁设置了8个通气孔、1个罐顶通气孔。重整原料主要由轻质烃类组成,含硫、砷、铅、铜等少量杂质。在使用过程中发现油罐轻组分挥发严重,罐区内即便在不操作时也有浓重的油气味。大量轻组分的挥发不但使油品质量降低、数量损失,造成大气污染,还将聚集在浮盘上部空间,大大增加罐区发生火灾的危险性。

为消除储罐安全隐患,在罐上设置氮封设施,使储罐保持微正压是有效措施之一。氮气密封技术就是用氮气补充罐内气体空间,利用氮气比油蒸气轻的特性,使氮气浮在油蒸气上面。当呼气时,呼出罐外的是氮气而不是油蒸气,减少蒸发损耗。当罐内压力降低时,在氮封阀的作用下氮气自动进罐补充气体空间,使其中油气浓度相对降低,同时氮气起到密封的作用,避免油品直接接触空气而被氧化。因此,储罐G912~G914考虑增设氮封设施,同时需对储罐的相关设备进行改造。

2 氮封设施设计

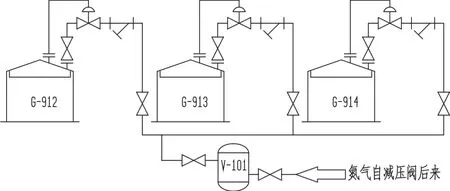

(1)氮封设施流程描述 氮封设施由高压氮减压系统、氮气缓冲罐、氮封阀等部分组成。氮封设施典型流程图见附图1。

图1 氮封设施典型流程图

氮气自现有高压氮气系统管网接出,通过减压阀组减压后接至氮气缓冲罐。经氮气缓冲罐缓冲后接至罐顶氮封阀,当设置于罐顶的取压口感应到储罐压力低于氮封阀设定压力时,氮封阀开启,氮气流入储罐,随着罐内压力的升高并达到氮封阀的设定压力时,氮封阀关闭,完成补氮过程。

(2)氮气量的确定 氮封气的需用量由两部分组成:一部分为泵抽出液体需补充的氮气量,这个气量在数值上等于泵的最大输出流量,对于同一原料类型的储罐,由于工艺上不可能出现各储罐同时作业情况,该部分气量按最大储罐作业情况下而定。另一部分是由气温变化引起罐内气体冷凝所需补充的气量。第二部分气量的计算按美国石油学会API标准2000《常压和低压储罐的放空》中规定取值,该数值的计算基准是允许罐内气体每小时温度变化37.8℃[1]。储罐G912~G914各工况下需补氮气量计算见表1。

表1 补氮气量计算

(3)氮气缓冲罐压力的确定 因氮封阀前管网压力与氮气缓冲罐的压力基本一致,可根据氮封阀的工作压力要求来确定缓冲罐压力。综合考虑后将氮气缓冲罐压力设定为0.6MPa(G)。

(4)氮气缓冲罐的罐容确定 氮气缓冲罐容量并无相关规范标准做明确要求,本次改造从安全角度出发,考虑缓冲罐能储存3套氮封设施1min内最大氮气需用量。从上表可以看出,储罐由于温降所需的氮气用量大,而且要求3套氮封设施需同时供氮,故缓冲罐罐容按储罐最大温降加上发油时单罐最大输出流量所需氮气设置。根据相关资料,在夏日极端气候改变情况下,罐内气体温度会急剧的下降,下降速率最高可达1℃/min左右,故按1℃/min温度下降速率进行核算。假设温度下降前储罐气相温度T1为40℃(313K),1min后气体温度降至T2:39℃(312K),油罐内气相初始体积V1按浮盘降至最低时浮盘上方的气相空间4800 m 考虑,罐内气体空间温度变化前后压力不变,根据盖。吕萨克定律:V1/T1=V2/T2,可以得到:V2=(4800×312)/313=4784m3,单罐所需气量为16m3。由于3台罐同时产生温降,最大所需氮气量为48m3/min,氮封阀设定压力,凭经验按500Pa(G)考虑,温度为39℃,折算为标准状态下的量V3为42.2 Nm3/min,发油时所需氮气量V4为泵的最大输出流量,即V4=250Nm3/h =4.2Nm3/min,总氮气量V=42.2+4.2=46.4Nm3/min。根据理想气体状态方程,46.4Nm3在P=0.6MPa(G),T=312K时体积为7.6m3,因此选取氮气缓冲罐的罐容为8m3。

(5)氮气管道水力计算 根据常用介质流速的推荐,可初选氮气管道流速u为20m/s,Q为2650Nm3/h,按管径计算公式[2]

可得管道的内径为88mm。由此初选主管管径为DN100,计算出摩擦压降约为17kPa,从主管至各个罐的氮气支管流量按1050Nm3/h考虑,用同样的方法可求得支管选用DN80管道,管道摩擦压降约为10kPa。

3 设备改造

(1)罐体改造 储罐增加氮封设施后,需对罐体进行改造,首先将罐壁及罐顶通气孔封堵,同时在罐顶增设氮气入口、氮封取压口,并更换铝浮盘的密封胶带。

(2)增设呼吸阀及泄压阀 增设氮封后储罐成为微正压储罐,为确保储罐超压情况下的安全,根据《石油化工储运系统罐区设计规范》[3]中的呼吸量的要求,为每台罐选用2台DN250全天候防火呼吸阀。当罐内压力高于氮封阀的设定值时,呼吸阀打开,呼出罐内气体直到压力下降到设定值。为防止呼吸阀高压失效时对储罐的破坏,每台储罐还需增设1台DN500抽屉式阻火吸入泄压阀。当呼吸阀正常工作满足不了因意外原因造成储罐压力急剧超压时,泄压阀的泄压盖自动顶开,进行紧急泄压,使罐内压力保持正常,当罐内压力急剧减压时,吸入阀便开启吸入大气,维持罐内正常压力。

4 氮封设施改造过程中应该注意的问题

(1)为防止氮气管线中的铁锈、杂质等进入氮封阀内造成氮封阀的腐蚀、卡堵,氮封阀前应设置过滤器。

(2)储罐顶应设置压力报警设施,以保证呼吸阀及泄压阀失效时能及时提醒工人检查储罐安全设施。

(3)氮封取压口应与氮气入口尽量远,以保证氮气进罐时不影响氮气取压口的取压精度。

5 结束语

安全生产是企业管理永恒的主题,轻质油内浮顶罐增设氮封能有效保证油罐安全,本文对诸如汽油、石脑油、凝析油等轻质油储罐的改造具有一定的借鉴意义。

[1]龚人伟,杨宜.HG/T 20570-95, 化工装置工艺系统工程设计规定(二)[S].北京:化工部工程建设标准编辑中心,1996:463.

[2]张德姜,王怀义,刘绍叶.石油化工装置工艺管道安装设计手册第一篇设计与计算(第四版)[M].北京:中国石化出版社,2009:20.

[3]韩钧,何跃华,王惠勤,等.SH/T 3007-2014,石油化工储运系统罐区设计规范[S].北京:中国石化出版社,2015:9.

Process design and equipment modification of nitrogen seal in light oil inner floating roof tank

ZHOU Kai-jun(Installation sector,design department, Zhenhai Petrochemical Engineering Co.,Ltd., Zhejiang Ningbo 315042, China)

Nitrogen seal installation on tank is one of the effective measures to ensure the safe operation of light oil floating roof tank. Taking inner floating roof tank G912~ G914 which is used to store reforming raw oil in Sinopec Zhenhai Refining and Chemical Company for example,process design and equipment modification of nitrogen seal in light oil inner floating roof tank is thoroughly introduced in terms of tank capacity determination of nitrogen buffer tank,nitrogen pipeline hydraulic calculation,additional breathing valve and pressure relief valve; What is more,the problems that should be valued in the reformation of nitrogen sealing facilities are put forward.

Nitrogen seal; Inner floating roof tank;buffer tank,breathing valve.

周开君(1981- ),女,2003年7月毕业于西南石油学院油气储运工程专业,学士学位 ,现从事储运设计工作,工程师。