液体运载火箭交叉输送总体参数研究

2017-06-22胡久辉邵业涛

汤 波,胡久辉,邵业涛,黄 辉

(北京宇航系统工程研究所,北京,100076)

液体运载火箭交叉输送总体参数研究

汤 波,胡久辉,邵业涛,黄 辉

(北京宇航系统工程研究所,北京,100076)

交叉输送是指飞行中将一个贮箱内推进剂输送到另一个贮箱内的技术,它能提高液体捆绑火箭运载能力和可靠性。以某重型火箭为对象,对交叉输送总体参数进行了研究,包括运载能力贡献、输送能源、增压、出流参数以及晃动特性。研究表明:助推-芯级宜采用重力输送方式,此时助推-助推贮箱间推进剂晃动周期约30 s,初始液位差将缓慢地达到平衡,对火箭总体运动无影响。

交叉输送;运载能力;输送能源;晃动

0 引 言

交叉输送是指飞行中将一个贮箱内推进剂输送到另一个贮箱内的技术,它能提高液体捆绑运载火箭运载能力以及火箭飞行可靠性。如采用交叉输送,可用助推推进剂补充芯级消耗推进剂,将助推分离时间提前,提高火箭运载能力[1];当一台助推发动机因故障关机,采用交叉输送可抵消此助推燃料消耗与其余助推不同步,使火箭可以继续可控地飞行。

交叉输送涉及火箭总体参数匹配、结构布局、推进剂排放安全、交叉输送连接器等关键技术。目前国内外各类研究均偏向于布局和连接器,几乎没有总体参数匹配设计的研究。本文建立理论模型,进行了交叉输送的能源构成、增压和出流参数,以及贮箱间晃动特性等研究。

1 研究现状

美国为阿波罗计划研制的土星1火箭一级采用了交叉输送技术[2]。土星1火箭一级采用8台H-1液氧/煤油发动机,由1个中央贮箱和8个外围贮箱组成,中央贮箱为液氧贮箱,外围贮箱为4个液氧贮箱和4个煤油贮箱,两者相间配置。5个液氧贮箱和4个煤油贮箱均通过Y形连通管道连通,以保证每种推进剂液面高度一致,以及当某一台发动机发生故障时,将推进剂输送给其余发动机。

美国设计的第2代航天飞机V-2采用了交叉输送方案[3]。航天飞机V-2是一种由轨道器和助推级组成的两级飞行器。轨道器上设有2台100吨级的氢氧烃发动机、4台高性能的25吨级氢氧发动机和氢氧烃贮箱;助推级上设有4台100吨级的氢氧烃发动机和贮箱。起飞时,助推级与轨道器上的主发动机同时启动,由助推级贮箱向轨道器相应贮箱输送推进剂,使轨道器在供应主发动机工作同时,贮箱推进剂不断得到补充,显著地改善航天飞机V-2的总体性能。

文献[4]、[5]对交叉输送系统方案原理性试验进行了介绍。试验系统包括芯级模拟贮箱、助推级模拟贮箱、交叉输送管路与分离活门、交叉增压管路与分离活门、气源与气动控制系统、模拟飞行程序控制器、数据采集计算机系统、模拟助推级分离脱落的气缸作动器及导轨移动装置等。试验表明:交叉输送系统方案的原理、结构可行,设计的新型隔离密封分离活门结构简单、紧凑,气动控制压力低,冲击力小,操作方便、安全、可靠。

2 交叉输送对运载能力贡献

本文基于文献[6]中某液氧/煤油助推构型重型运载火箭进行分析,其总体参数如表1所示。

表1 某重型运载火箭总体参数

假设所有子级结构系数一致,则本构型各子级结构系数(子级结构质量与加注后总质量之比)为0.11。假设液氧/煤油发动机地面比冲为2 940 m/s,换算得到总流量为2.167 t/s。

为简化分析,忽略气压降低后发动机比冲增加、空气阻力和风影响,简单估算一级的最终速度增量。由于火箭垂直上升时间较短,其余时间将利用重力转弯,因此在分析交叉输送和非交叉输送2种状态时,不考虑两者因重力造成的速度损失的差异。

在不带交叉输送情况下,助推分离时间为320/2.167≈148 s,助推分离前火箭质量变化为助推和芯级推进剂消耗量之和,此时火箭总质量为4 100-4× 320-4×148×2.167≈1 537 t,则速度增量为

式中 g为重力加速度;Isp为发动机比冲。

带交叉输送情况下,芯级消耗推进剂持续由助推补充,相当于芯级未消耗推进剂,则助推分离前火箭质量变化仅为助推消耗质量,此时火箭总质量为4 100-4×320=2 820 t,速度增量为

即使用交叉输送后,火箭将产生约149 m/s的速度增量,相当于芯级和助推发动机比冲提高107.8 m/s。

3 助推-芯级交叉输送实现性分析

3.1 助推-芯级泵输送

如火箭全部通过交叉输送进入芯级,则助推分离时间将提前至4×320/8/2.167≈74 s。此时箭体过载为

式中 m0为火箭起飞质量;P为单台发动机推力;yrm˙为单台发动机总流量;t为飞行时间。

设发动机混合比为2.6,换算得到液氧流量约为1.565 t/s,煤油流量为0.602 t/s。根据文献[6],重型火箭芯级直径为9 m,考虑液氧密度为1 140 kg/m3,煤油密度为836.6 kg/m3,芯级液氧箱长度为1 756/1.140/3.6×2.6/(π/4×92)≈17.5 m,煤油箱长度为1 756/0.836 6/3.6/(π/4×92) ≈9.2 m。助推直径为3.35 m,液氧箱长度约为23 m,煤油箱直径约为12 m。

设泵效率为0.7,交叉输送每个助推氧化剂贮箱所需泵功率为

式中ym˙为氧化剂流量;Hy为液氧箱长度。

实际上,交叉输送流量基本等同于涡轮泵输送推进剂进入发动机流量,能源功率要求高,基本无法由弹上电源提供。

3.2 助推-芯级气体挤压输送

假设挤压时液面能瞬时平衡,液氧为维持17.5 m高度差,所需要的挤压压差为

式中 ρy为液氧密度,同理煤油箱挤压压差不高于0.2 MPa。

3.2.1 挤压压差设计

0.362 MPa为维持17.5 m高度液位差所需的挤压压力,但在火箭飞行过程中,贮箱压差不为恒值。为维持芯级为满箱状态,所需的挤压压力将随飞行过载实时变化。

采用瞬时平衡假设,即流体高度差与挤压压力ΔP瞬时平衡,交叉输送过程中压差由下式确定:

式中 m˙为发动机氧化剂或燃烧剂流量;hx,hz为芯级、助推器液面高度;Az为助推贮箱面积。

根据式(6)计算得到的交叉输送过程中2个贮箱所需挤压压差见图1。

3.2.2 挤压压力精度

当贮箱挤压压力存在偏差时,芯级液位难以保持不变。此时式(6)的第1个公式中,液位关系变为

假设挤压压差随时间线性变化,在助推分离时氧化剂贮箱压差比需要值低0.02 MPa。仿真表明,助推分离时刻仍为73.8 s,但氧化剂箱液位由17.49 m下降到17.14 m,即芯级氧化剂箱消耗了18.6 t推进剂。由于此时燃烧箱仍为满箱状态,一级分离时刻提前到272.4 s,燃料箱剩余推进剂约为9.7 t,计算得到火箭速度增量为4 237 m/s。即0.02 MPa的压力偏差,火箭速度增量减小了32 m/s,换算后等价于发动机比冲降低了21.56 m/s。

因此,采用挤压式交叉输送需引入以芯级液位高度和芯级箱压为目标的闭式增压方案,以提高推进剂利用率。

3.2.3 型谱优化的考虑

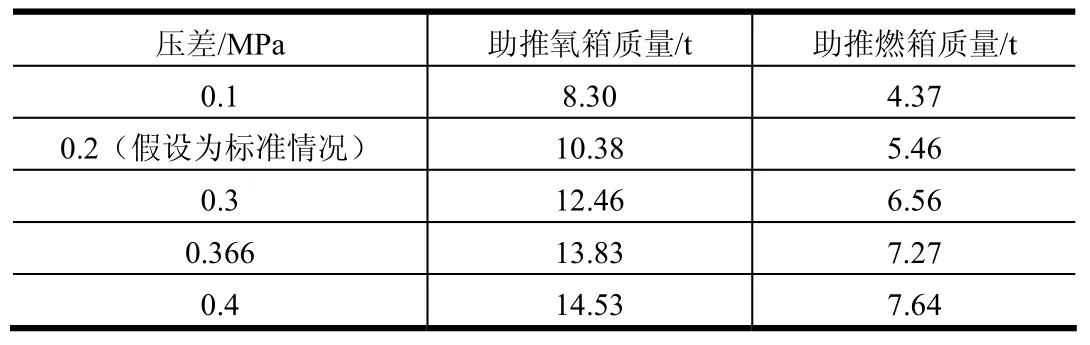

更大的挤压压差意味着贮箱承压更大,贮箱结构系数更低,同时飞行中所需增压气体更多。假设火箭子级结构质量中40 %为装载推进剂的贮箱,贮箱承压能力与贮箱所受内压成正比,相同压力下氧化剂与燃料贮箱质量仅与长度成正比(本文中为1.9∶1)。假设芯级、助推贮箱至少需要0.3 MPa压力以满足泵入口压力需求,且贮箱采用内压设计,则对应助推与芯级压差下,贮箱质量如表2所示。

表2 不同挤压压差下助推结构质量估算

从表2中可以看出,由于氧化剂箱额外挤压压力较大,随压差增大助推器增重明显。考虑到重型火箭助推器可能复用为芯级,如俄罗斯的能源号重型运载火箭助推器即为天顶号运载火箭的芯级。助推结构质量的大幅增大不利于火箭型谱优化。从此角度考虑,气体挤压式不是一种很好的能源输送方式。

3.3 截断芯级出流的输送

为实现芯级推进剂不耗尽,可事先截断芯级输送,原理见图2。在飞行初始时刻,单向阀24和转向阀25均处于关闭状态;当助推推进剂开始流动时,单向阀24打开;在助推飞行末期,由传感器30敏感并控制开始启动转向阀25;当芯级推进剂压力超过助推压力后,单向阀24关闭,并触动关机阀44关闭;助推发动机关机后,分离阀43打开,实现助推和芯级的分离。

考虑到助推构型完全一致,利用过载而无需外能源实现交叉输送,可称之为重力输送。此时推进剂将在助推贮箱间通过交叉输送管路窜动,需着重考虑2个贮箱间晃动行为。

4 助推-助推交叉输送晃动特性影响分析

4.1 数学模型

将贮箱内交叉输送抽象为如图3所示的模型。

速度方向如图3所示。由质量守恒可得:

其中,vφ∇=,f(t)仅与时间而与流体位置无关。

将式(10)应用于液面最高点,并增加流损修正项,则有:

忽略贮箱内流动损失,仅考虑管路损失(顺着流动方向流损为正),则,

4.2 晃动频率

根据式(14),得到贮箱内晃动频率为

此处以液氧箱为例,煤油箱类似。一般为满足安全性,输送管内液氧流速2~6 m/s,氧化剂输送管路在发动机处最小直径Dz=4m˙ρvπ=540mm。

芯级发动机数量与助推器相同,因此交叉输送管路直径为Ds=540 mm,输送管离开贮箱时直径为Dc=760 mm。假设输送管长度L1=3 m,L2=(9+3.35)/2+2≈8 m。当t从0到73.8 s、过载从1.3g到1.9g变化时,f =0.028~0.035 Hz。

4.3 时间响应

4.3.1 自由晃动

整个管路内流损构成包括:从贮箱进入管路的渐缩损失、管路沿程损失、管路经过弯管损失,以及管路进入贮箱后扩张损失(如存在反向流动)。

设贮箱出口到管路为突缩,根据水力手册[8],对应管路流损系数为0.475;从贮箱出口管到更细的交叉输送管为突缩,对应交叉输送管流损系数为0.25;从贮箱出口管路到交叉输送管为90°直角弯,对应交叉输送管流损系数为0.985;设交叉输送管内沿程损失系数为0.01,换算流损系数为0.145。假设初始液面高度差为0.1 m,计算出液面高度差如图4所示。

课堂内的探究活动,受时间和空间的限制,一般不可能是完整的探究过程,即不可能包含完整的探究要素。因此,课堂内的探究活动过程,必然应该有所侧重,要制定明确的探究目标,作为实现探究活动的指向。

由图4可以看出,系统为过阻尼时,贮箱间流体缓慢地趋近平衡,交叉输送管内晃动运动也快速衰减而无振荡,此时其对火箭总体运动无影响。

4.3.2 增压压差对晃动影响

当初始液面高度相同,考虑-0.002 MPa压差时(过载为1.3g、1.9g时对应高度差分别为0.13 m、0.1 m),可看出贮箱间流体缓慢地趋近瞬时平衡值。由于0.1 m液位对应推进剂质量约1 t。因此,将所有助推贮箱气枕串联,将获得更高的运载效率。-0.002 MPa压差贮箱液面高度差如图5所示。

4.3.3 压力递增下液面高度差跟随性

在3.2.1节计算中,假设了在压差作用下,液位高度差瞬时与压力平衡。但实际上,由于流损,实际液位差将无法达到采用瞬时平衡假设值。

压差递增时液位高度差与瞬时平衡结果比较如图6所示。

4.3.4 阻尼大小对晃动影响

假设贮箱出口型面充分优化,出口管路流损系数降低到0.1;增加交叉输送管直径,使之与贮箱出口管相同,同时将贮箱出口管转交叉输送管路由90°直管改为带弧度弯管,使其总阻尼系数降低到0.145。

由图7可以看出,大幅降低流损后,自由晃动下贮箱将以约32 s为周期小幅晃动,并持续衰减。由于晃动衰减幅度大,因此对火箭总体运动无影响。

图8为无液位差时2个贮箱承受线性压差比较。

由图8可以看出,大幅降低流损后,在给定持续增长压力情况下,液面高度差存在轻微振荡,但振荡衰减较快,在飞行后期,液位高度差与瞬时平衡假设下液面高度差跟随性较好。

因此,在真实系统设计时,有必要详细计算管路流损,以确定合适的阻尼行为。

4.4 CFD软件验证

采用Flow-3D软件对4.1节的数学模型进行了验证。验证参数同数学模型,同时研究3 m高度差下自由晃动。Flow-3D计算得到20 s时贮箱液位见图9。

采用模型及Flow-3d计算的贮箱液位高度差和速度差如图10和图11所示,两者吻合性较好。

5 结 论

本文通过建立理论模型,研究了交叉输送能源以及交叉输送下贮箱间晃动现象。将理论模型用于文献[6]给出的某重型构型,得出如下结论:

a)在不考虑重力损失情况下,采用交叉输送,获得的运载能力增量相当于助推和一级发动机比冲提高107.8 m/s;

b)助推向芯级交叉输送所需功率大于709 kW,能源需求较大,不建议采用涡轮泵作为输送能源;

c)采用气体挤压作为能源在实现上可行,但缺点明显不建议使用,包括对压力精度要求较高,存在流损时液位差与瞬时平衡假设存在差异,贮箱增重较多等;

d)在助推飞行段,截断芯级出流的重力输送方式是最为可行的交叉输送方案,此时从参数上,需着重考虑助推-助推交叉输送晃动行为;

e)理论分析表明助推-助推交叉输送晃动频率很低,约为0.03 Hz;

f)考虑2个贮箱气枕存在0.002 MPa压差时,2个贮箱推进剂剩余量相差约1 t,因此将所有助推贮箱气枕并联,将获得更高的运载效率;

g)如存在初始液位高度差,在较为正常的输送系统流损下,初始的液位差将缓慢地消除,而不会晃动;如进一步降低管路流损,初始液位差将以30 s为周期快速衰减,因此交叉输送贮箱间推进剂晃动对火箭总体运动无影响。

[1] 马方超, 刘文川, 丁建春, 等. 推进剂交叉输送技术综述及概念研究[J],载人航天, 2014(5): 474-479.

[2] 《世界航天运载器大全》编委会. 世界航天运载器大全[M]. 北京: 中国宇航出版社, 2007.

[3] Martin J A. Two-stage earth-to-orbit vehicles with series and parallel burn[R]. AIAA-86-1413, 1986.

[4] 廖少英, 顾仁年. 新一代运载火箭增压输送系统交叉输送技术研究[J].上海航天, 2005(3): 37-41.

[5] 廖少英. 液体火箭推进增压输送系统[M]. 北京: 国防工业出版社, 2007.

[6] 吴望一. 流体力学(上)[M]. 北京: 北京大学出版社, 1982.

[7] 何巍, 刘伟, 龙乐豪. 重型运载火箭及其应用探讨[J]. 导弹与航天运载技术, 2011(1): 1-5.

[8] 《机械工程师手册》第二版编辑委员会. 机械工程师手册[M]. 北京: 机械工业出版社, 2006.

Study on System Parameters of Cross-feed Technology in Liquid Rocket

Tang Bo, Hu Jiu-hui, Shao Ye-tao, Huang Hui

(Beijing Institute of Astronautical System Engineering, Beijing, 100076)

Cross-Feed is a technology that feeds propellant from one tank to another. It can be used to improve the launch capability and reliability of liquid cluster rocket. The system parameters of this technology, including the launch capability, feed energy, pressurization, outflow, as well as slosh behaviors, are researched for a certain heavy rocket. We found that the gravity-feed is preferred in feeding the propellant of booster to the stage-1. The slosh period between each booster is about 30 seconds, and the initial height difference of propellants will be eliminated slowly. This movement will not influence the motion of the rocket.

Cross-feed; Launch capability; Feed energy; Slosh

V475

A

1004-7182(2017)03-0022-06

10.7654/j.issn.1004-7182.20170305

2016-03-13;

2017-04-20

汤 波(1982-),男,博士,高级工程师,主要研究方向为运载火箭总体设计