润滑系统调压差活门技术研究与应用

2017-06-21赵宏达毛福荣

赵宏达,毛福荣,谷 俊

(中国航发沈阳发动机研究所航空发动机动力传输航空科技重点实验室,沈阳110015)

0 引言

调压差活门为中国航发沈阳发动机研究所胡兴海等研制,并已被授权为实用新型专利,是某型航空发动机滑油供油系统重要部件[1],安装于滑油泵组上,用于控制滑油系统的供油量,关系着航空发动机润滑系统的供油能力和工作稳定性[2]。

当前,国外军用航空发动机(例如美国GE公司的F110军用发动机及俄罗斯АЛ-31Ф发动机)的滑油供油系统均采用定压活门来控制滑油系统流量,只有中国自主研制的第3代战斗机滑油供油系统采用调压差活门控制滑油系统循环量[3],与定压供油方式相比,该控制方式更为先进,各润滑点滑油供给量较合理,解决了高压轴承腔滑油供给困难的技术问题。但调压差活门为国产航空动力润滑系统首次设计并使用,在试验研究、验证等方面相对欠缺。

在发动机实际工作中,由于调压差活门打开压力设置不合理,导致滑油供油压力过高或偏低,造成飞机报降转信号情况时有发生[4]。另外,在滑油系统设计时,由于缺乏调压差活门的流量特性相关数据而将其简化或忽略,从而影响计算结果的准确性和真实性。本文通过试验研究调压差活门的开闭特性、溢流特性、响应特性等,从而掌握调压差活门的工作特性,为滑油系统设计及外场维护时更好地使用调压差活门提供重要参考依据。

1 调压差活门工作原理

调压差活门安装于滑油泵组上,滑油泵组增压级出口多余的滑油通过调压差活门溢流至滑油泵组的总回油出口,其功能原理如图1所示。

调压差活门主要由活门壳体、滑阀、弹簧、导杆、引导螺塞及调节螺钉构成,结构如图2所示。

调压差活门感受供油管路压力和中轴承腔压力,在弹簧力、供油路压力、中轴承腔压力的共同作用下滑阀可以前后移动,使溢流孔的开度大小发生变化,保证各喷嘴前后的压差稳定在规定范围内,滑阀的受力如图3所示。

对滑阀进行受力分析,在发动机稳态下调压差活门开启状态时,滑阀受平衡力为

式中:Fhg、Fzz、Ft分别为滑阀所受供油压力、中腔压力及弹簧的作用力;S1、S2为滑阀受力面积,根据滑阀技术图样可知,S1=S2;Phg为供油压力;Pzz为中腔压力;K为弹簧刚度;X为弹簧压缩量[5]。

因此滑阀开启时受力为

式中:Pm为供油压力与中腔压力之差简称滑油供油压差。

2 调压差活门试验

为了摸清调压差活门的工作规律及溢流特性,制定了试验方案,并建立试验器,分别进行了打开压力试验、溢流特性试验和动态响应试验等。

2.1 调压差活门打开压力试验

调压差活门试验原理及设备[6]如图4~6所示。

在如图5、6所示的试验器上进行试验,调整供油路电机调速旋钮,供油路流量为74~82 L,供油压力为230~320 kPa。然后调节供油压差路阀门,使得供油压差路滑油压力从0开始逐渐升高,注意观察溢流管的溢流量[7]。

测得滑油供油压差为252 kPa时,溢流口溢流,活门打开。

当活门刚打开时,存在以下受力平衡K·X=Pm·S1,将K、S1、打开压力Pm带入公式,可得弹簧的初始压缩量X0=15 mm,对尺寸链进行计算可得,当活门打开压力为252 kPa时,调整螺钉露出引导螺塞13 mm,如图7所示。此数据可指导调压差活门生产时,对初始打开压力的设定。

2.2 调压差活门溢流特性试验

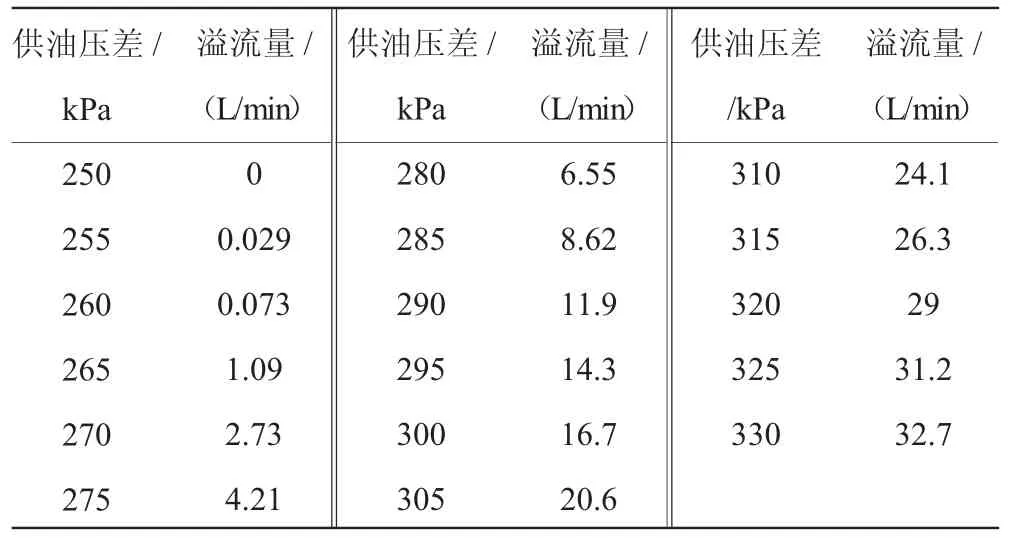

在如图5、6所示的试验设备上进行调压差活门溢流特性试验,调节调压差活门入口流量为74~82 L/min,入口压力为300 kPa,调节供油压差路阀门,对不同供油压差下活门的溢流量进行测量。当滑油温度为72.7℃、入口流量为79.8 L/min、开启压力为252 kPa时,溢流量见表1。

表1 调压差活门溢流特性

对调压差活门流量特性试验数据进行处理后绘制出调压差活门溢流特性曲线,如图8所示。

从图中可见,调压差活门开始溢流时,随着滑油供油压差的增大,溢流量缓慢增加,但当供油压差增大至260~265 kPa时,曲线出现拐点,此后,随着供油压差继续增大,溢流量增加较快,与供油压差基本呈线性关系[8]。

由如图9所示的调压差活门结构可知,进油口处密封结构为圆锥面对尖边形式,在发动机停车状态、活门未打开前,滑油无法通过该密封结构进入溢流口,起到防止滑油系统虹吸的作用[9];当活门刚打开时,滑油通过滑阀与壳体之间的间隙进入溢流口,如图10(a)所示;随着供油压差的增大,活门开度逐渐增大,但由于滑油溢流路仍为滑阀与壳体之间的间隙(介于图 10(a)、(b)之间的状态),溢流量增加缓慢;随着活门开度继续增大,溢流路变化为壳体上的溢流孔(如图10(c)所示状态),随着供油压差进一步增大,溢流孔节流面积线性增加,溢流流量也线性增加,根据薄壁小孔流量公式[9]

溢流量与孔面积成正比,试验结果与理论曲线变化趋势基本一致。

对调压差活门进行尺寸链计算,当滑阀从关闭状态开启至溢流孔溢流时,滑阀需移动0.8 mm,相应的弹簧压缩量增加0.8 mm,此时相应的供油压差Pm需增大13.4 kPa,从 252 kPa增大至265.4 kPa,计算值(拐点)与试验结果265 kPa基本一致。

2.3 调压差活门动态响应试验

为了摸清调压差活门对滑油系统滑油压力调节的响应品质,进行调压差活门响应特性试验[11]。

试验器由定量泵(定转速)、进口调压开关K1、油滤、温度计、激励开关K2和其它传感器组成,试验原理如图11所示。

试验前通过调整K1使供油压差(YC表示数)达到260 kPa,然后迅速扳动K2开关,通过示波器观察调压差活门流量和压差响应。

当滑油温度为85℃、滑油供油压差从260 kPa突增至270 kPa时,调压差活门的溢流量由12.8 L/min增加至15.6 L/min,响应时间为384 ms;当滑油温度为85℃、滑油供油压差从260 kPa突降至250 kPa时,调压差活门的溢流量突减响应时间为178 ms。

从试验结果可知,调压差活门所在的液压系统响应时间不超过384 ms,去除试验系统中其它反应较慢部件的影响,调压差活门本身的响应速度应低于示波器示数响应时间,针对机械系统而言,该活门调节时间较短,响应快,对正常的压力变化能及时响应,可满足发动机的正常使用[12]。

3 调压差活门试验结果应用

3.1 流量特性在仿真中应用

将试验得到的调压差活门溢流特性曲线应用到Flowmaster仿真计算中[13]。将试验所得的溢流特性数据输入Flowmaster数据库管理系统中,得到性能数据曲线[14],然后将调压差活门特征中Pressure v Flow Rate参数设定为新定义的性能曲线,这样即得到自定义调压差活门元件。调压差活门元件在Flowmaster中的应用如图12所示,用于仿真计算滑油系统供油流量和供油压力。

将自定义的调压差活门元件应用于某新型发动机滑油系统的供油流量和供油压力仿真分析中,最终得到计算结果比以往分析更接近于真实值,滑油系统仿真模型如图13所示[15]。

3.2 打开压力试验在生产中应用

根据试验所得的活门打开压力及计算所得的调整螺钉外露高度,指导调压差活门生产厂家对活门初始打开压力的设定,并按照打开压力试验方法进行打开压力的校核,将调压差活门的打开压力设置在合理范围内,使滑油系统的供油压力、流量满足发动机工作需求。

4 结论

(1)首次建立了针对调压差活门试验的试验系统,为后续其它型号的调压差活门试验奠定了基础。

(2)得到了活门打开压力值,可指导后续生产时对活门打开压力合理地设定,使发动机润滑系统各喷嘴的滑油压力及流量满足发动机使用需求,减少了发动机使用的故障。

(3)根据调压差活门的溢流特性曲线,在后续发动机润滑系统设计中可对活门打开压力进行合理设定,使滑油系统压力、流量等满足发动机需求。

(4)将根据活门流量特性曲线建立的调压差活门数字仿真模型应用到航空发动机滑油系统压力、流量设计计算中,提高了滑油系统供油流量和压力仿真计算的准确性和真实性,从而缩短型号研制周期,减小试验工作量,降低研制成本。

(5)根据调压差活门动态响应时间可为滑油压力波动的分析提供数据支持。

[1]胡兴海.某型发动机滑油系统设计说明书[R].沈阳:中航工业沈阳发动机设计研究所,2005.HU Xinghai.Design instruction for an aeroengine lubrication system[R].Shenyang:AVIC Shenyang Engine Design and Research Institute,2005.(in Chinese)

[2]林基恕.航空发动机设计手册(第12册):传动润滑系统[M].北京:航空工业出版社,2002:511-512.LIN Jishu.Aeroengine design handbook twelfth volume:drive and lubrication system [M].Beijing:Aviation Industrial Press,2002:511-512.(in Chinese)

[3]李国权.航空发动机滑油系统的现状及未来发展 [J].航空发动机,2011,37(6):49-52.LI Guoquan.Present and future of aeroengin oil system[J].Aeroengine,2011,37(6):49-52.(in Chinese)

[4]李国权.航空发动机滑油泵高空性分析[J].航空发动机,2008,34(1):46-47.LI Guoquan.Analysis of ltitude performance of aeroengine oil pump[J].Aeroengine,2008,34(1):46-47.(in Chinese)

[5]徐灏.机械设计手册:第5卷[M].2版.北京:机械工业出版社,2000:324-330.XU Hao.Machine design handbook:(the fifth volume[M].2nd ed.Beijing:China Machine Press,2000:324-330.(in Chinese)

[6]刘茂生,陈克宾,杨文祥.减压活门性能试验台系统方案设计[J].航空精密制造技术,2001,27(3):44-46.LIU Maosheng,CHEN Kebin,YANGWenxiang.Concept design of relief valve performances [J].Aviation Precisiln Manufacturing Technology,2001,27(3):44-46.(in Chinese)

[7]洪威,刘桓龙,王国志.无压力超调溢流阀的压力特性研究[J].液压与气动,2012(10):104-106.HONG Wei,LIU Huanlong,WANG Guozhi.Research on pressure characteristics of relief valve without pressure overshoot[J].Chinese Hydraulics&Pneumatics,2012(10):104-106.(in Chinese)

[8]屈衍静,毛宏图,郁丽,等.航空发动机滑油系统活门流量特性试验研究[C]//中国航空学会第十六届机械动力传输专业委员会学术论文交流会议论文集.北京:中国航空学会机械动力传输专业委员会,2013:877-833.QU Yanjing,MAO Hongtu,YU Li,et al.Flow characteristics experimental study on a valve of aeroengine lubrication system[C]//The sixteenth China Aviation Society Machinery and Power Transmission Professional Committee Academic Exchange Conference Proceedings.Beijing:China Aviation Society Machinery and Power Transmission Professional Committee ,2013:877-883.(in Chinese)

[9]李国权.航空发动机滑油系统防虹吸设计 [J].航空发动机,2007,33(1):34-36.LI Guoquan.Preventing siphon design for aeroengine lubrication System[J].Aeroengine,2007,33(1):34-36.(in Chinese)

[10]孔珑.流体力学Ⅰ[M].北京:高等教育出版社,2003:146-154.KONG Long.HydrodynamicsⅠ[M].Beijing:Higher Education Press,2003:146-154.(in Chinese)

[11]杨峰,王曦,程涛,等.某型压差活门的动态特性分析 [J].航空发动机,2015,41(3):44-50.YANG Feng,WANG Xi,CHENG Tao,et al.Dynamic characteristics analysis of a pressure differential valve[J].Aeroengine,2015,41(3):44-50.(in Chinese)

[12]张效伟.涡扇发动机润滑系统性能计算与分析[D].西安:西北工业大学,2006.ZHAGN Xiaowei.Calculation and analysis on performance of turbofan engine lubrication system[D].Xi’an:Northwestern Polytechnical University,2006.(in Chinese)

[13]王华威,王曦,李志鹏,等.定压活门稳定性定量分析[J].航空动力学报,2015,30(3):754-761.WANG Huawei,WANG Xi,LI Zhipeng,et al.Quantitative analysis on constant pressure valve stability [J].Journal of Aerospace Power,2015,30(3):754-761.(in Chinese)

[14]北京海基科技发展有限责任公司.Flowmater2中文技术手册[M].北京:北京海基科技发展有限责任公司,2006:47-67.Beijing Hi-Key Technology Development Limited Liability Company.Chinese technical handbook of flowmater[M].Beijing:Beijing Hi-Key Technology Development Limited Liability Company,2006:47-67.(in Chinese)

[15]郁丽,李国权.某型航空发动机滑油供油系统压力和流量仿真[J].航空发动机,2009,35(6):14-17.YU Li,LI Guoquan.Simulation of pressure and flux of oil supply system for aeroengine[J].Aeroengine,2009,35(6):14-17.(in Chinese)