纵倾优化技术在配载仪软件中的实现

2017-06-21张宏娟顾解忡

张宏娟顾解忡

(1.上海交通大学 船舶海洋与建筑工程学院 上海200240;2.中国船舶及海洋工程设计研究院 上海200011)

纵倾优化技术在配载仪软件中的实现

张宏娟1,2顾解忡1

(1.上海交通大学 船舶海洋与建筑工程学院 上海200240;2.中国船舶及海洋工程设计研究院 上海200011)

纵倾优化技术是提高船舶运营效益,降低航行能耗的新兴技术。配载仪是作为评估船舶安全性的关键设备,如何在现有的配载系统中融入纵倾优化技术是文章研究的主要内容。文中结合某液化石油气船配载仪的研制任务,在拥有自主知识产权的配载仪软件中新增纵倾优化功能模块,以此达到节能的效果。该模块通过结合计算流体力学的仿真分析或者来自于船模试验的数据,采用双线性插值算法找寻指定航速与吃水条件下的最优纵倾。

纵倾优化;节能;计算流体力学;仿真

引 言

低碳经济作为世界经济发展的潮流,越来越受到各国政府的重视,国内外船东对船舶节能减排、绿色环保的要求也越来越高[1]。智能船舶是船舶技术的发展趋势,其中的智能能效管理部分就涉及了船舶纵倾优化功能[2]。配载仪软件既有计算船舶纵倾优化所需的浮态信息,又有根据最佳纵倾调整装载分布的功能,纵倾优化功能与船舶装载仪软件终将达到最有效的结合。

本文基于拥有自主知识产权的配载仪软件,采用模块化设计,把纵倾优化作为该软件的一个功能模块。这不仅能实现数据的再利用,还可为今后的动态纵倾优化功能打下良好基础。文中以液化石油气船为研究对象,运用船模试验技术和CFD仿真分析技术开展纵倾优化研究,并在配载系统中成功融入纵倾优化技术,提高该型船的运营效益。

1 计算理论

1.1 纵倾优化理论基础

船舶航行阻力由水阻力和空气阻力组成,水阻力是主要的,它与船型、船体表面粗糙度、排水量、水深、航速和纵倾角等诸多因素有关。

船舶在配载量确定的情况下,其排水量也确定。如果改变其纵倾角,则船舶水下体积几何形状将会改变,船体水线形状和水线长度、浮心位置、船首来流、船尾去流等都将相应改变,这些变化必然导致水阻力的改变,兴波阻力、摩擦阻力和粘压阻力都会有所改变。同时,由于船舶航行姿态的改变,不同的纵倾角也将引起船舶尾部流场的变化,对船舶螺旋桨的推进效率也会产生一定的影响。研究表明,限定船舶在深水域航行,不同线型的船舶在不同吃水(满载、压载、半压载等)工况下,不同的航速均有一个明确的最佳浮态与其对应。

纵倾优化就是计算船舶在任意特定配载工况和任意特定航速下的阻力,引进系统优化思想,以最小阻力为目标,在全面考虑航行视线、稳性、强度安全的基础上,确定船舶航行最佳纵倾浮态,为船舶实际营运中最佳纵倾操作提供建议。船舶纵倾优化就是通过理论结合实际的方法,

首先应用相关软件进行设计状态下的船舶CFD阻力性能仿真计算,通过大量的模拟数据计算出特定吃水和特定航速下的主机功率曲线,并通过水池实验或者实船试航对其进行抽样验证,最终实现通过软件推算出特定吃水和特定航速下的最优纵倾。

1.2 纵倾优化理论研究方法

为寻求各浮态、航速下的最优纵倾,必须计算相应的船舶阻力。船舶阻力有三种研究方法,即理论方法、数值模拟和试验方法。由于理论方法基于简化的船体模型,还不能适用于实船研究及相关计算,故只能通过数值模拟和试验方法来获得船舶阻力。目前,数值模拟主要是利用商业软件(如Shipflow、Fluent、CFX等)来模拟船体周围流场和计算船舶阻力,试验方法包括船模试验和实船试验。实船试验的工作主要实施于本软件安装之后,实际能够为我所用的只有拖曳水池的船模实验数据。

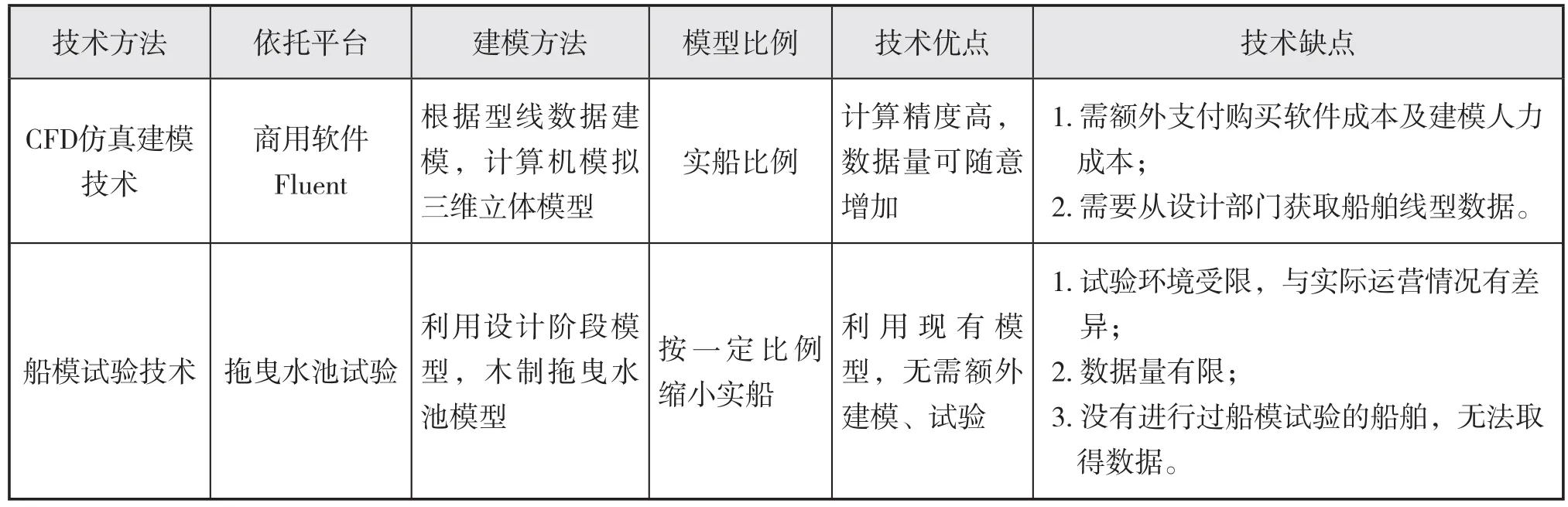

1.3 CFD建模技术与船模试验的比较

CFD仿真建模技术与船模试验技术各有利弊,表1对两种不同的获取所需数据的方法作了比较。

表1 建模技术比较

2 纵倾优化计算模块的总体设计

2.1 纵倾优化流程设计

实际工作中,应根据用户的要求和条件,来决定采用CFD建模技术或者船模试验技术。前者根据提供的船型数据,利用专业软件建模,通过模拟计算获取纵倾阻力数据;后者则通过船模试验获得纵倾阻力数据。这些数据将为纵倾优化计算功能提供支持。

需求分析是纵倾优化功能模块设计的起点,目标是通过借鉴国外纵倾优化技术,梳理用户需求并收集获取原始数据的方法、手段和格式,从而在原有基础上设计新系统的功能。因此,本模块开发的整体思路是:

(1)选择自主开发的良好平台:具备面向前期设计的基本功能,有良好的可扩展性,基本框架满足前期设计自顶向下和反复修改的特点。

(2)能融合现有设计手段,通过接口快速导入基础数据。

所以本模块将以自主研发的配载仪系统为基础平台,结合计算流体力学模型或船模试验模型数据,开发纵倾优化计算功能。其中开发过程中的难点在于:

(1)确保数据的完整性。如果在需求分析阶段调查得到的数据不全面就无法满足纵倾优化计算的数据要求,将导致设计过程的反复,从而延长整个软件的开发时间。

(2)与其他功能模块的联系。本功能模块虽然相对独立,但是需要从配载计算的结果中获取浮态信息作为计算的输入,计算完成后,还需要将计算结果反馈到配载工况中,因此,如何既能保证模块的正常运行,又能顺利进行数据交互,是一个需要研究设计的环节。

最终,根据需求分析结果得出纵倾优化计算模块的工作流程如图1所示。

2.2 纵倾优化计算数据获取及分析

船舶在设计阶段,随着线型模型的确定,船舶的诸多性能曲线就已经固定,纵倾优化功能所需的数据也是基于此阶段模型的。一般有两种方式提供,一种是船模水池试验,通过不同状态下的船模阻力试验或自航试验,得到一系列有效的功率点;另一种是理论计算,通过在计算机上使用计算流体力学(CFD)模拟船体三维模型周围的水流情况,给定吃水和纵倾,可以计算出每个航速下的有效功率数据点列。

无论选择哪种方法得到纵倾优化功能的计算数据,都需要注意数据的合理性。为了减少船模水池试验或CFD模拟计算的费用和缩短周期,同时要保证一定的精确度,一般选择5~6个吃水,4~5个纵倾,每种组合得到7~8个航速下船舶有效功率点列,将产生的点列按照一定规则绘制成曲线图,见下页图2。

此外,吃水范围应该涵盖几个典型工况:最小压载、最大满载、设计吃水等状态,纵倾范围应该满载规范要求的最大纵倾,可以不考虑首倾。如果船舶的实际浮态和航速与上述点列不一致时,需要使用样条拟合的方法,将有效功率点列拟合成平滑曲线,然后吃水、纵倾序列按照0.1 m的间距,航速序列按照0.1 kn,内插出一系列的点列形成纵倾优化图谱,图谱有多幅,按照不同的航速给出,每个图谱上表示吃水、纵倾和有效功率关系,以供使用,如图3所示。

由此可见,对于各个平均吃水,确实存在各自不同的最佳纵倾,且各最佳纵倾状态相对平均吃水状态的有效功率下降幅度也不同,在不同速度下的节能效果也不一样,最大超过5%,但是平均值至少在0~2%的范围内。

2.3 基于双线性插值的寻优算法

双线性插值是指由两个自变量的插值函数的线性插值扩展,其核心思想是在两个方向分别进 行线性插值,从而得出未知函数P = f(x,y)的近似值。考虑到纵倾优化计算模块可以在纵倾与航速这两个变量中选择一个作为自变量。因此,本文形成六类曲线序列,分别是定航速、定吃水与定纵倾下的航速纵倾与阻力系数曲线组、吃水与阻力系数曲线组以及纵倾与阻力系数曲线组,从而根据数据类型定向插值,求出另一变量与阻力系数的数值关系,以此得出最优值。

3 纵倾优化计算模块的软件实例

3.1 纵倾优化计算模块主界面

本文以某液化石油气船为背景,设计纵倾优化计算模块主界面。用户启动配载仪软件后,在主窗口中选择Utility菜单,点击OptiTrim选项启动纵倾优化功能模块,此时系统弹出如图5所示的窗口。

主窗口右侧部分设定吃水、纵倾和航速3D曲面图中绿色区域为较优的纵倾变化范围,红色区域为不合理范围,黄色区域为中间范围。鼠标拖动图形,可以改变视角。

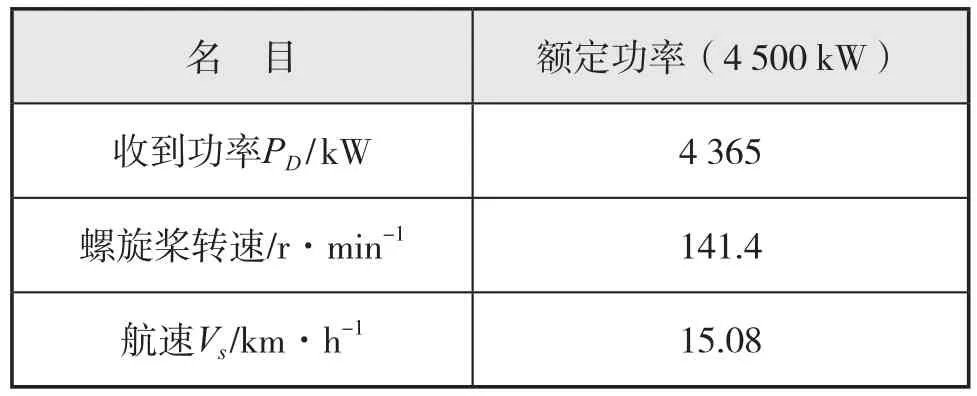

3.2 数据计算结果及有效性分析

表2列出软件所得最优纵倾(1.5 m)时的能量消耗数据。

表2 实船航速预估(T = 7.50 m,纵倾1.5 m)

随着吃水增大,船舶阻力将增大,姿态变化对阻力变化的敏感度也将相应增加。目标船在高航速17~18.5 kn航行时,姿态变化引起的阻力变化较低航速时更明显,最大变化量能达到8.1%。在13~15 kn时姿态变化可降低船舶输出功率,平均达到5.6%,而在稍低航速8 kn时调整姿态约可节能3%。

可见,动态纵倾优化对该目标船可减少燃油消耗1%~8%,在降低碳排放和营运成本方面将发挥积极作用。

4 结 论

本文着重解决的问题:

(1)船模试验数据与CFD建模数据的有效性分析,并经过处理后作为软件的分析计算数据;

(2)基于双线性插值的寻优算法,用最有效且最快速的方法,在大量数据中,得出最终结果。

本文所开发的纵倾优化功能模块的程序经过测试和质量控制检验,完全符合开发要求和质量要求,并能与原有系统很好地实行数据交换。具有纵倾优化功能模块的配载仪软件系统,已经交付用户,并得到了用户的认可,实现了需求分析中所列的功能要求和预期指标。在将来纵倾优化计算模块将能为智能船舶中的能效领域发挥积极作用。

[1]黄胜,郭春雨.船舶推进节能技术研究与进展[J].舰船科学技术,2007(1):27-32.

[2]中国船级社.智能船舶规范2015[R]. 2016.

[3]ENIRAM.实现运营中船舶效率的提高:船舶动态纵倾优化指南[R]. 2012.

[4]梁龙杰.浅谈船舶低碳节能优化管理[D].重庆交通大学,2012.

[5]欧礼坚.浅谈船舶节能技术改造[J].广东造船,2003(4):35-36.

[6]叶高文.船舶节能新技术开发与应用研究[J].机电产品开发与创新,2007(6):106-107.

Implementation of trim optimization technique in loading calculator

ZHANG Hong-juan1,2GU Xie-chong1

(1. School of Naval Architecture, Ocean and Civil Engineering, Shanghai Jiaotong University, Shanghai 200240, China; 2. Marine Design & Research Institute of China, Shanghai 20001 1, China)

Trim optimization technology is an emerging technology for maximizing the operation benefit and minimizing the navigation energy consumption. The loading calculator is a key equipment for the evaluation of the ship safety. This paper mainly focuses on the integration of the trim optimization technology into the existing loading calculator. Based on the researching of the loading calculator on a certain LPG vessel, trim optimization modules are introduced into the loading computer software with the independent intelligent property right for energy-saving. In combination with the numerical simulation of the computational fl uid dynamics or the data from the ship model test, the optimal trim under the prescribed velocity and the draft is obtained by the bilinear interpolation algorithm.

trim optimization; energy saving; computational fl uid dynamics( CFD) ; simulation

U662.9

A

1001-9855(2017)03-0021-05

10.19423 / j.cnki.31-1561 / u.2017.03.021

2016-11-08;

2016-11-21

张宏娟(1985-),女,硕士,工程师。研究方向:船舶设计计算机信息技术。

顾解忡(1962-),男,博士,副教授,硕士生导师。研究方向:浮体运动学。