聚氯乙烯生产中出现大颗粒的原因及处理对策

2017-06-19高全山周为快

高全山,周为快

(天津渤天化工有限责任公司,天津300480)

聚氯乙烯生产中出现大颗粒的原因及处理对策

高全山,周为快

(天津渤天化工有限责任公司,天津300480)

根据生产实践经验,分析了聚氯乙烯大颗粒料产生的原因并制定了相应的改进措施。

聚氯乙烯;大颗粒;分散剂;引发剂;单体;冷凝器

聚氯乙烯是世界上产量最大的通用塑料,在建筑材料、工业制品、日用品、地板革、地板砖、人造革、管材、电线电缆、包装膜、瓶、发泡材料、密封材料、纤维等方面均有广泛应用。在所有高分子聚合物加工要求中,只有聚氯乙烯加工过程中对树脂的颗粒形态要求比较苛刻,这是因为聚氯乙烯颗粒的现代加工设备对颗粒形态要求很高,其他高聚物通常通过造粒或改性后再加工,聚氯乙烯颗粒是粉末直接加工。

在PVC粉料生产的过程中,时常有PVC大颗粒出现的情况,天津渤天化工有限责任公司PVC分厂采用悬浮法生产聚氯乙烯,通过十几年来生产经验的摸索,该公司对造成树脂产生大颗粒的因素进行了归纳总结,并根据生产的实际情况制定了相应的措施。

1 影响聚氯乙烯颗粒的原因

1.1 分散剂质量对PVC颗粒的影响

分散剂(这里指聚乙烯醇体系的分散剂)品质差,分散能力作用不强造成大颗粒料的产生。该公司曾对某一中醇解度的产品和ALCOTEX7206作对比测试,2个产品的规格范围都符合要求,该产品要比ALCC3TEX7206多加2.5倍,才能不出大颗粒料。这是因为作为PVC颗粒聚合的分散剂,并不是表面的产品规格对应上就可以拿来作分散剂使用,尤其是中醇解度的分散剂,需要改性处理,而且所有分散剂必须是完全工业化使用的成熟产品,使用经验非常重要,同时要求产品质量的批次重复性。

出现大颗粒料的主要原因,不是分散剂自身的原因造成的,而是有物质破坏了分散体系,使之失效或部分失去作用,从而出大颗粒料。

通常破坏体系的原因很多,只有逐项排出才可能找出,但工业生产不可能停产找原因,必须继续开车,因此在下一釜生产投料时分散剂用量提高5%~ 10%,保证生产正常进行,找出原因后再降下来。

1.2 去离子水对PVC颗粒的影响

去离子水是悬浮聚合的最大分散体系,偏碱性容易破坏聚乙烯醇分散体系。氯乙烯聚合是放酸的过程,水偏酸性聚合中期体系会更加呈酸性,同样会出现大颗粒料,即使没有大颗粒料,也会粗糙并且严重影响树脂的热老化白度。

1.3 单体对PVC颗粒的影响

石油法单体的国际标准纯度为99.98%,杂质小于200×10-6(乙炔法不能达到这个水平),单体纯度对树脂影响非常大。另外,新项目开车时容易出大颗粒料,最多的原因是氯乙烯合成的催化剂要有活化过程,生产出单体的异构物或岐化反应物明显增多,累计到一定数量级就会出大颗粒料。停产检修后开车,由于单体杂质沉积到储槽底部,前一两釜料很可能出问题,一般要多加一些分散剂,正常后再调回来。

1.4 引发剂自由基的残留对PVC颗粒的影响

残留自由基会和分散剂上的酯基接枝聚合,从而消耗掉分散剂,破坏分散剂对单体液滴的保护能力,聚合过程中随着分散剂的消耗和聚合体系酸性的增加,导致分散剂不能很好的保护形成的单体液滴,造成破乳从而导致大颗粒料的产生,有很多先例。这种现象在温度较高地区或者季节容易出现,这也是容易忽略的原因,同时也容易在复合引发剂选择和配比不当时产生。

1.5 分散剂的加入顺序和加入量对PVC颗粒的影响

在不同的生产工艺下,分散剂加入顺序和加入量也影响颗粒状态,所有的加入顺序和加入量必须保证形成的单体小液滴不聚并,如果发生破乳现象,不仅产生大量的聚氯乙烯废料,同时容易造成出料管路、出料过滤器堵塞,影响生产的连续性。所以必须按照技术要求的加料顺序和生产配方的加入量进行投料操作。

1.6 其他因素影响

带釜顶冷凝器的聚合技术,一般需要分散剂补偿,加量要大。热入料工艺也比冷入料工艺要多加分散剂。该公司3.5万t/a聚氯乙烯聚合采用带釜顶冷凝器的热入料工艺,冬天容易出现大颗粒料,分析原因为:冬天气温较低,冷凝器带热过快,造成单体蒸汽大量冷凝成单体液滴,回到聚合釜内破坏了聚合分散体系的稳定性,如果采取增加分散剂的加入量则会造成聚氯乙烯粒子细小化,表观密度增大,对后加工有一定影响。

2 相应措施

2.1 针对分散剂质量对聚氯乙烯的影响制定的措施

(1)入厂前必须由质检部检验合格并盖章。

(2)抽检合格后送往小试中心进行小釜实验,实验正常后由物管部统一配送到分厂助剂室。

(3)由专人进行助剂配置,配制完成后取样送往分析室,分析合格后开始用于大生产。

2.2 去离子水相应的指标要求和管理措施

(1)必须保证去离子水质量,使其pH值在6.5~7.5,且电导率<1×10-5S/m,每批分析1次。

(2)单体必须达到入料要求的指标:乙炔含量≤0.001 5%,多氯化物≤0.001 5%,每批分析1次。

(3)聚合釜回收单体必须进入精馏系统,精馏后单体指标必须达到入料要求的指标。

2.3 引发剂的质量控制措施

(1)严格执行采购、分析程序,并由专人负责配制。

(2)采用了实验的方式优选出了引发剂的最佳用量。在其他助剂用量不变的情况下对引发剂用量做对比实验,CNP用量对反应过程的影响见表1。

综合实验结果和经济运行效率,选用加入19.5 kg作为生产中助剂加入量。

2.4 为保证分散剂的加入顺序和加入量采取的措施

(1)采用DCS控制,加料顺序由电脑操作,避免人工控制造成加料顺序上的失误。

(2)定期校验计量称,加料泵开1备1,并定期维护。

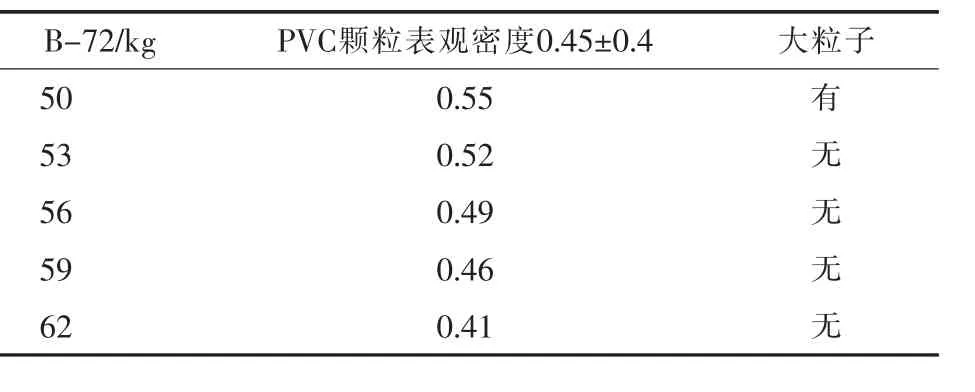

(3)采用了实验的方式优选出了分散剂的最佳用量。在其他助剂用量不变的情况下对分散剂用量做对比实验。采用B-72作为生产特种树脂用分散剂,见表2。

表2 B-72作为分散剂的实验对比

综合实验结果和产品质量指标效率,选用加入59 kg作为该厂生产中分散剂的加入量。

经过6釜的跟踪分析,均无大颗粒料产生,且PVC颗粒表观密度分别为0.46、0.46、0.45、0.45、0.45、0.45,达到了优级品的要求。

2.5 为保证釜顶冷凝器的稳定采取的措施

(1)定期清理釜顶冷凝器,并测试其密封情况。

(2)控制冷凝水温度,保证水温相对稳定。

(3)在保证助剂加入量不变的情况下在聚合车间四周增加了保温措施,保证冷凝器周围温度的相对稳定。

通过采用以上措施,PVC生产全年未发生大颗粒出现的情况。如果以上条件控制的好,同时辅助粗料监测配合,一般不会造成大颗粒连续出现的情况。

3 结语

通过对聚氯乙烯生产中出现颗粒的原因的分析并采取相应的措施,使PVC树脂的质量有了较大的提升,全年树脂产量增加了980 t,优级品率达到了98%,不仅减少了停车检修清理次数,生产成本也有所降低。实践证明,只有产品质量稳定,才能提高产量,降低消耗,为企业发展多创效益。

Cause and management of large particles appeared in PVC production countermeasures

GAO Quan-shan,ZHOU Wei-kuai

(Tianjin Botian Chemical Co.,Ltd.,Tianjin 300480,China)

According to many years of experience in production practice,to analyze the causes of polyvinyl chloride(PVC)big grain and formulate corresponding management measures and according to the reasons,to optimize the amount of dispersant,initiator and other additives,strictly implement the requirements of production process and avoid the generation of large grain.

polyvinyl chloride;large particles;dispersant;initiator;monomer;condenser

TQ325.3

:B

:1009-1785(2017)05-0017-02

2017-01-06