360 MW机组SCR脱硝系统运行优化模拟

2017-06-15梁秀进朱跃魏宏鸽

梁秀进,朱跃,魏宏鸽

(华电电力科学研究院,杭州 310030)

360 MW机组SCR脱硝系统运行优化模拟

梁秀进,朱跃,魏宏鸽

(华电电力科学研究院,杭州 310030)

针对某360 MW机组选择性催化还原法(SCR)脱硝反应器,利用现场实测运行数据对其进行了喷氨优化和流场优化的数值模拟。模拟结果显示,入口流场的不均匀性,在反应区NOx分布和速度场有明显的体现。通过划分控制区域,按照各区域内氨氮比均衡的原则,不断优化喷氨格栅各喷管喷氨量,可以将各控制区的氨氮比标准偏差从10.0%左右降低到1.5%以下。通过改变喷氨格栅后导流板结构,第1层催化剂入口速度场得到明显改善。对流场优化后重新进行了喷氨优化,结果显示:喷氨格栅后的流场优化对氨氮比均匀性影响不大。反应器入口处的烟气流场与喷氨模式共同决定了后续氨氮比的均匀性,喷氨格栅后的流场优化可以更多地改变分布的相对位置。

选择性催化还原法(SCR);脱硝;喷氨优化;流场优化;计算流体力学(CFD)

0 引言

选择性催化还原法(SCR)脱硝技术在实际工程上应用时,由于反应器空间大,存在着流场不均匀、还原剂与烟气混合差等问题,脱硝效率要低于实验室条件下的效率。随着环保排放要求越来越高,当运行要求脱硝效率在90% 以上时,因需要较大的氨氮比,容易造成逃逸氨超标、碳酸氢铵堵塞空气预热器(以下简称空预器)和催化剂寿命短等一系列问题。所以,对在运脱硝装置进行优化,成为当前的一个新课题。目前实际工程上的喷氨优化[1-2]通常是测量获得反应器出口NOx质量浓度和氨逃逸率,根据经验反复调节各喷氨支管的手动氨阀开度来实现的,存在试验工作量大,难以整体把握的问题。

在SCR脱硝系统设计阶段,计算流体力学(CFD)数值模拟已成为重要的工具,用于进行导流板[3-4]、整流器[5-6]、混合器[7-8]的设计以及喷氨格栅形式[9]布置等的设计,以优化其流场和喷氨,但其普遍存在着反应器入口条件未知的问题,一般作均一性假设来解决。也有部分研究人员进行了非均匀入口条件的模拟,如周英贵[10]对入口非均匀入口条件的SCR氨喷射做过模拟研究,但其非均匀性入口条件来自于锅炉燃烧模拟;王乐乐等[11]采用过现场试验数据做过数值模拟,以优化改造喷氨格栅形式;孙虹等[12]利用实测数据进行了喷氨优化,按照氨氮一致分配理论,得到了良好的效果。锅炉燃烧组织是复杂的,这就会使得模拟条件和实际条件有一定的偏差,对于在运行的脱硝系统,结合现场实测数据,利用CFD模拟进行二次优化,消除原始设计条件造成的偏差,将成为脱硝优化的新方向。本文利用现场实测数据,利用CFD进行了某360 MW机组在运脱硝系统喷氨优化和流场优化的数值模拟。

1 模拟对象与方法

1.1 模拟对象

模拟对象为某电厂360 MW机组,其SCR入口烟道尺寸为2 400 mm×11 610 mm,反应器规格为8 980 mm×11 610 mm,3层催化剂,反应器结构如图1所示,入口NOx质量浓度600 mg/m3时,设计脱硝效率91.7%。喷氨格栅分前后两排,每排12组,每组2根喷管,分别负责上半部烟道和下半部烟道喷氨,前后排错列布置,共计48根喷管;喷氨管入口在烟道上面,迎风面设有防磨板;负责上半部烟道的喷管有8对喷嘴,负责下半部烟道喷氨的有9对喷嘴,共计408对喷嘴,靠近上下烟道璧的喷嘴距烟道160 mm,喷嘴之间间距130 mm;喷管规格为ø76 mm×5.0 mm,喷嘴规格为ø27 mm×3.5 mm,每对喷嘴出口与烟气走向左右分别呈45°角。喷氨控制方式是负责上半部烟道和下部烟道的喷管分开控制,1个控制阀控制3根喷管,共计16个控制阀。

入口数据采用实际测量结果,试验时采用网格法测量反应器入口流场,宽度方向分9段,高度方向分5段,共计45个测点。

1.2 模拟方法

模拟采用FLUENT17软件,气体流动采用标准k-ε模型,反应器中烟气、稀释空气和氨气混合采用组分输运模型,入口界面采用速度入口,反应器出口采用压力出口。除NOx外,烟气其他成分根据物性创建为独立统一的流体,还原气体为稀释空气和氨气按一定比例的混合气。催化剂层采用多孔介质模型,以简化结构并体现其增加阻力的作用。

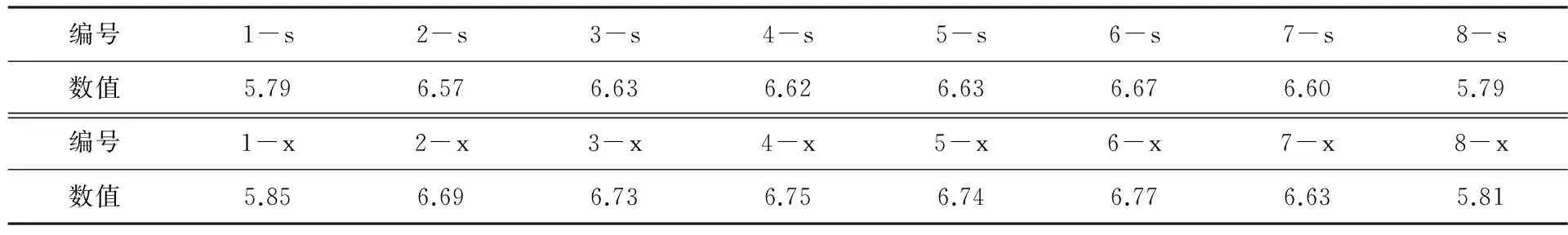

表1 烟气流速标准偏差 %

表2 NOx质量浓度标准偏差 %

表3 烟气温度标准偏差 %

表4 均匀喷氨时各监视面NH3/NOx标准偏差 %

图1 反应器结构及喷氨管形式

反应器及喷氨格栅结构按实际情况绘制,网格数约1 000万,通过网格质量检验。模拟时将试验测量面作为反应器入口,按照网格法测点位置将入口界面分割成与之网格法测点对应的45个子输入面,分别输入实测流速、NOx质量浓度和烟气温度数据。各喷氨管上的喷嘴组有独立的输入界面,可以根据需要调节其喷氨量。根据其控制方式,对应16个控制阀,在第1层催化剂入口设16个监视界面,分别命名为1-s,1-x,2-s,2-x,3-s,3-x,4-s,4-x,5-s,5-x,6-s,6-x,7-s,7-x,8-s,8-x,数字1~8为Z方向从负到正依次排列,s为上半部烟道喷氨管对应位置,x为下半部烟道喷氨管对应位置。

1.3 评价方法

对流速、浓度、氨氮比等各项指标均采用标准偏差系数进行评价,标准偏差系数Cv的计算公式为

2 结果与讨论

2.1 均匀喷氨

将实测数据输入口界面模拟后,得出第1层催化剂入口平均流速为3.32 m/s,最大流速为4.47 m/s,最小流速为2.61 m/s;平均NOx质量浓度为561.32 mg/m3,最大NOx质量浓度为610.34 mg/m3,最小NOx质量浓度为518.75 mg/m3;平均烟温为617.49 K,最高烟温为628.91 K,最低烟温为559.18 K。根据第1层催化剂入口16个监视界面的流速、NOx质量浓度和烟气温度的平均值,计算出了它们的标准偏差,见表1~表4。可以看出,NOx质量浓度、烟气流速、烟气温度的标准偏差依次减小,烟气温度的偏差只有0.70%左右。按照整体氨氮比0.917,各喷嘴均匀喷氨,得出了各监视界面NH3/NOx的标准偏差,各界面基本在10.0%左右。每个区域内NOx的绝对含量取决于烟气量和NOx质量浓度,所以氨氮比的偏差高于烟气流速和NOx质量浓度的偏差。

表6 流场优化后各监视面烟气流速标准偏差 %

2.2 喷氨优化

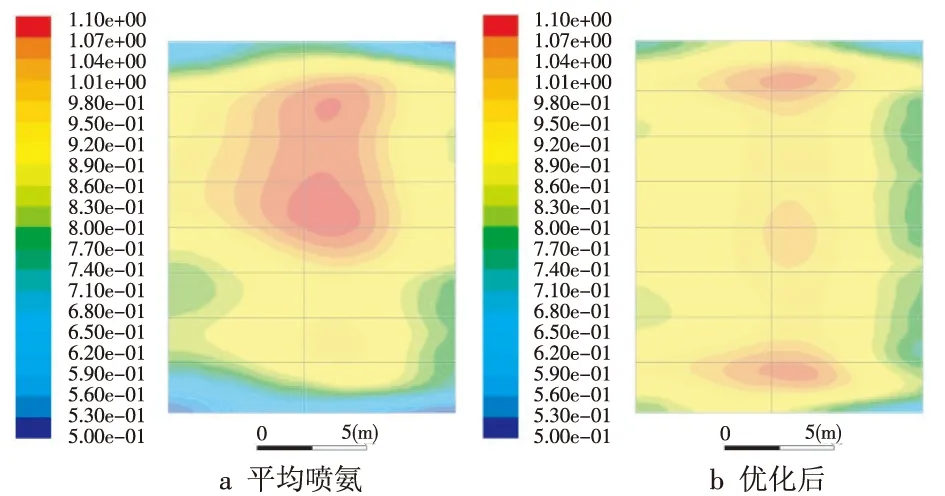

喷氨优化的方法与现场工程调节方法类似,孙克勤等[13]和吴学智等[14]也提出过的主动不均匀喷氨法。保持系统整体氨氮比0.917不变,根据各监视区域氨氮比,多次调节各喷管喷氨量,直至氨氮比均匀度达到预期目标。均匀喷氨和喷氨优化后第1层催化剂入口氨氮比分布图如图2所示,由图2可以看出,均匀喷入时存在一个氨氮比偏高的区域,实际测量时在对应反应器出口对应位置也有一个NOx低浓度区,合理性得到了验证。通过优化,氨氮比逐步趋于均匀,说明分区控制喷氨量的方法进行调节有效。

图2 第1层催化剂入口氨氮比分布

为更直观地显示调节效果,表5给出了喷氨优化后各控制界面氨氮比标准偏差。从表5中可以看出,经过调整,各区域氨氮比标准偏差均小于1.5%,与均匀喷氨时的10.0%左右相比有了极大的改善。结合图2,烟道中间位置氨氮比明显高于靠近上下烟道位置,靠近两侧有两个明显的氨氮比偏高的中心,这是因为高度方向上只受控于两组喷管,这在实际运行时使调节幅度有限。王乐乐等[11]论证过这个问题,在该反应器上,要改善上下方向上的不均匀程度,需在上下方向上设置更多的控制分段。各分区喷氨量与其NOx绝对含量并不完全呈比例对应关系,可知烟气流速的不均匀除了影响烟气量外,还会影响喷嘴出流的轨迹,其不均匀程度对系统影响较大,容易形成局部还原剂过量或不足。

2.3 流场优化

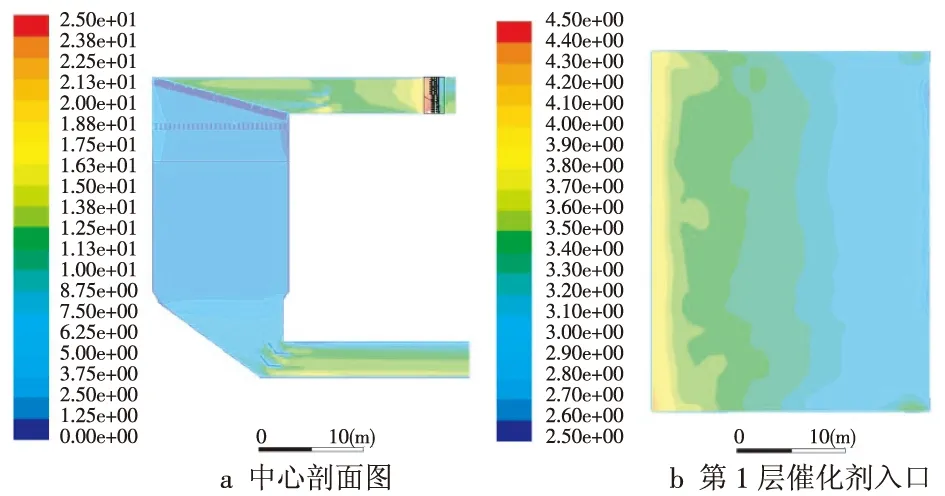

图3给出了反应器中心垂直界面和第1层催化剂入口上烟气流速分布,可以看出入口烟道下部有向上流的趋势,造成对应第1层催化剂入口对应位置流量偏小。

图3 初始反应器烟气速度场

为改善该情况,并本着改造从简的原则,将原有喷氨格栅后烟道内两块向上导流烟气的导流板改为上部烟道向下导流。模拟结果如图4所示,从图4上可以看出,除最外缘和两侧外,烟气流速均匀度有了明显的改善。流场优化后各监视界面的烟气流速标准偏差具体见表6,与表1相比,降低了3~4百分点。

图4 结构优化后烟气速度场

在流场优化后的基础上,按原来的方法重新进行了喷氨优化,优化后的结果如图5所示。结果显示,与未作流场优化相比,有一定的改善。但是,原有的氨氮比偏差大的局部并没有消除,只是位置略有变化。

图5 结构优化后第1层催化剂入口氨氮比分布

根据上述分析结果可知,喷氨格栅后进行导流板改造来优化流场,可以有效降低后续烟气流速的不均匀程度,但是对前面的流场和喷氨优化作用不明显。所以,采用改变锅炉燃烧组织方式、在反应器喷氨格栅前设置导流板等手段,才能更好地优化喷氨格栅处的流场,进而取得均匀程度更高的氨氮比分布。

3 结论

在运SCR脱硝反应器的喷氨优化存在着入口条件不均匀、结构形式和控制方式不可调等约束条件,通过对其进行模拟,得出了如下结论:(1)入口条件的不均匀,将会在反应区得到体现;(2)通过划分控制分区,优化喷氨格栅各喷管流量,能将分区之间氨氮比的标准偏差从10.0%左右降到1.5%以下;(3)烟气流速的不均匀除影响烟气量外,还会影响喷氨格栅喷嘴的出流轨迹,易于造成局部氨氮比偏高或偏低;(4)喷氨格栅后的流场优化对流场作用明显,但对改善氨氮比分布影响有限。

[1]方朝君,余美玲,郭常青.燃煤电站脱硝喷氨优化研究[J].工业安全与环保,2014,40(2):25-27.

[2]李德波,廖永进,曾庭华,等.SCR脱硝系统喷氨格栅调整试验关键问题探究[J].广东电力,2016,29(7):11-15.

[3]曹玮.热电厂SCR系统反应器流场均匀性数值模拟研究[J].华电技术,2015,37(4):64-66,79.

[4]毛剑虹,宋浩,吴卫红,等.电站锅炉SCR脱硝系统导流板的设计与优化[J].浙江大学学报(工学版),2011,45(6):1124-1129.

[5]MUNCY J, SHORE D, MARTZ T,et al.Interlayer mixing for improved SCR performance[C]//Pittsburgh:2006 environmental controls conference,2006.

[6]HECK R M,CHEN J M,SPERONELLO B K. Operating characteristics and commercial operating experience with high temperature SCR NOxcatalyst[J].Environmental progress,1994,13(4):221-225.

[7]雷达,金保升.燃煤电站SCR内烟气流场及还原剂浓度场模拟与优化[J].煤炭学报,2009,34(3):394-399.

[8]吴卫红,徐甸,苏传城,等.X型静态混合器流场数值模拟研究[J].能源工程,2015(5):45-49.

[9]CHO J M,CHOI J W,HONG S H,et al. Application of computational fluid dynamics analysis for improving performance of commercial scale selective catalytic reduction[J].Korean journal of chemical engineering,2006,23(1):43-56.

[10]周英贵,金保昇.基于非均匀入口条件的SCR氨喷射方法[J].华中科技大学学报(自然科学版),2016,44(4):121-126.

[11]王乐乐,周健,姚友工,等.烟气脱硝SCR氨喷射系统调整效果评估[J].中国电力,2015,48(4):16-22.

[12]孙虹,华伟,黄治军,等.基于CFD建模的1 000 MW电站锅炉SCR脱硝系统喷氨策略优化[J].动力工程学报,2016,36(10):810-815.

[13]孙克勤,钟秦,华玉龙,等.SCR反应器短直进口段混氨技术研究[J].中国环保产业,2007(3):10-13.

[14]吴学智,聂会建,鞠付栋,等.SCR脱硝系统不均匀喷氨方案的数值模拟研究[J].电力科技与环保,2014,30(5):26-29.

(本文责编:白银雷)

2017-02-28;

2017-04-14

X 51

A

1674-1951(2017)05-0070-04

梁秀进(1979—),男,山东临沂人,高级工程师,工学博士,从事电站锅炉节能及污染物排放控制工作(E-mail:liangxiujin@126.com)。