燃煤电厂废旧SCR催化剂无害化掺烧试验研究及可行性分析

2017-06-15王乐乐杨晓宁何川姚燕孔凡海王丽朋张发捷宋玉宝

王乐乐,杨晓宁,何川,姚燕,孔凡海,王丽朋,张发捷,宋玉宝

(西安热工研究院有限公司苏州分公司,江苏 苏州 215153)

燃煤电厂废旧SCR催化剂无害化掺烧试验研究及可行性分析

王乐乐,杨晓宁,何川,姚燕,孔凡海,王丽朋,张发捷,宋玉宝

(西安热工研究院有限公司苏州分公司,江苏 苏州 215153)

随着选择性催化还原(SCR)烟气脱硝技术在燃煤电厂的普遍应用,废旧催化剂需作为危险废物加以处置利用的问题日益突出。分析了国内外废旧SCR催化剂处置利用技术现状,参考当前污泥掺烧及水泥窑协同处置危险废弃物技术,提出了废旧催化剂的掺烧利用方案。清洗处理试验研究结果表明,经有效清洗后的废催化剂浸出毒性满足国家毒性鉴别标准规定的限值,其中微量元素的含量低于常规燃煤;掺烧试验及理论计算结果表明,在严格控制掺烧比例的情况下,掺烧过程中的污染物排放可控,对锅炉燃烧安全性及经济性影响较小。该技术具有工艺简单、环境风险小、处置成本低等优点,推广应用前景较好。

选择性催化还原;烟气脱硝;废旧催化剂;浸出毒性;无害化;掺烧

0 引言

国家环保部〔2014〕990号文《关于加强废烟气脱硝催化剂监管工作的通知》正式将废烟气脱硝催化剂(钒钛系)纳入危险废物进行管理,要求尽快提高废烟气脱硝催化剂(钒钛系)的再生、利用和处置能力。“十二五”期间国内几乎所有电站锅炉都安装了选择性催化还原(SCR)烟气脱硝装置,后续将逐步面临废旧催化剂安全、有效处置和利用的问题。根据《废烟气脱硝催化剂经营许可证审查指南编制说明》,按照脱硝催化剂3年的使用寿命推算,2016年前后国内将开始产生大量的废烟气脱硝催化剂,并呈逐年增长趋势,预计2020年以后将稳定在15万m3/a左右(约合7.5万t/a)。脱硝催化剂失活后,70%~80%物理结构完整的催化剂可经再生处理后再利用,20%~30%破损严重且不具备再生价值的废烟气脱硝催化剂将作为危险废物废弃处置[1]。当前,针对废烟气脱硝催化剂的再生[2],国内已有部分企业取得了相应的危险废弃物经营许可资质,且再生技术日趋成熟;而不具备再生价值的废烟气脱硝催化剂则普遍交由具有相应危险废物经营许可资质的单位进行安全填埋,但该处置措施需占用大量耕地且无助于资源化利用,因此,开展废烟气脱硝催化剂无害化、资源化利用技术的探索与开发具有重要的现实意义和紧迫性。

本文在对现有废烟气脱硝催化剂处理、利用技术进行总结的基础上,结合相关试验研究数据,通过计算分析及推理论证,对废烟气脱硝催化剂清洗处理及掺烧处置利用技术的可行性进行研究。

1 废催化剂处置利用技术现状

1.1 国内外技术现状

国外针对废烟气脱硝催化剂的处理处置,日本、美国及欧盟等国家或地区已较早开展了相关技术的研究和应用。在日本,采取去除废烟气脱硝催化剂模块框架和金属基材后进行安全填埋的处置方式;美国以再生、填埋、回收方法为主;欧盟则主要将废脱硝催化剂作为工业原料加以利用,或通过水泥固化等方式实现无害化处理,部分采用液态排渣炉掺烧等利用方式[3-5]。

SCR烟气脱硝技术在国内电站锅炉上的应用相对较晚,对不可再生的废烟气脱硝催化剂处理技术的研究刚刚起步。对于超过使用寿命和无法再生利用的废烟气脱硝催化剂,主要委托有相应危险废物经营许可资质的单位进行安全填埋处理,部分研究机构和企业正在积极研发废催化剂中钒、钛、钨等金属原料的提取、回收利用技术,但由于处理成本较高,目前尚未有规模化工业应用。

1.2 适合我国国情的处置利用技术

根据国家环保部“危险废物污染防治规划”要求,危险废物污染的处置应在减量化、无害化的基础上,力争实现资源化利用。按照“三化”原则,考虑我国国情,可参考其他危险废物处置方法,实现多元化处理。

1.2.1 减量化处理

(1)加强SCR脱硝设备运行全过程管理,减少催化剂运行事故,延长其使用寿命,从源头上减少废弃催化剂的产生量[6-8]。

(2)对具备条件的催化剂进行再生处理,推迟催化剂的报废处置。

(3)对不可再生的废催化剂,可通过有效清洗去除其表面及内部有毒有害物质,使清洗后的催化剂满足GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》的要求,将危险废物转变成一般固体废物,减少有害固体残留物处理量。

1.2.2 无害化处理

根据HJ 2042—2014《危险废物处置工程技术导则》的要求,采用安全填埋技术处置危险废物时,应先经过固化、稳定化等处理。采用水泥固化等处理措施,对废催化剂中有毒物质进行固定和包容,降低其毒性浸出,满足相关标准要求,降低后续处置费用。

1.2.3 资源化利用

(1)掺烧资源化。废烟气脱硝催化剂按照一定比例与煤粉掺烧,最终获得粉煤灰加以销售利用。根据相关研究,掺烧过程的高温会促使废催化剂中重金属与煤粉中的有关成分发生熔融而呈现出致密的玻璃态特征,从而抑制其毒性浸出,避免二次污染[3]。参照HJ 2042—2014《危险废物处置工程技术导则》,焚烧处置的方法适用于HW49类(目前为HW50类)危险废物。

(2)作为工业原料。将废催化剂按一定比例掺入水泥熟料或混凝土原料,制得水泥或混凝土试块,在满足建筑材料强度、凝固时间等性能要求的同时,确保毒性浸出浓度达到标准限值要求,实现废催化剂的资源化利用[9-10];亦有将废催化剂作为原料制备瓷质砖、涂料及新催化剂原料的相关研究,但对产品性能影响及毒性浸出情况没有明确说明,也没有工业化应用的报道[11-12]。

(3)钒、钛、钨提取回收。通过焙烧、浸出、过滤、沉钒、沉钨、铵盐焙烧等技术,回收废烟气脱硝催化剂中的有价值成分。该工艺为避免造成二次污染,增加了废气、废液的回收处理系统,同时由于废催化剂中钒、钨等的含量较低,废催化剂回收成本较高,成为目前该技术大规模工业应用的瓶颈[13-14]。

综上所述,借鉴污泥掺烧、垃圾焚烧及其他废渣掺烧处置方法,对废烟气脱硝催化剂采取清洗处理及掺烧处置具有一定的技术可行性和推广应用价值。

2 清洗无害化处理及掺烧可行性研究

本文对典型废催化剂样品进行清洗、毒性浸出试验研究,并进一步对清洗处理后的样品进行掺烧试验研究及估算、类比分析,论证其掺烧的可行性,为后续工业化应用提供理论依据。

2.1 清洗试验

2.1.1 试验方法

作者根据唐修义、黄文辉等提供的中国煤中微量元素的分布规律和特点[15],收集了多种典型煤种下的废催化剂样品。典型废催化剂的清洗处理试验程序包括废催化剂样品的毒性鉴别,清洗工艺及配方制订,样品清洗处理及清洗后样品的毒性鉴别等。

(1)浸出试验。试验方法严格执行GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》中推荐的HJ/T 299—2007《固体废物 浸出毒性浸出方法 硫酸硝酸法》。浸出试验所用的废催化剂样品均破碎至粒径100目以下,将质量比为2∶1的浓硫酸和浓硝酸混合液加入到试剂水配制成浸提剂,pH值约为3.20,试验所用的浸提剂与废催化剂粉末样品液固比(L/kg)为10∶1。试验所采用的翻转振荡设备可严格控制浸取样品的振荡频率和时间,每组样品振荡18 h后置于离心机进行固液分离,采用电感耦合等离子体质谱(ICP-MS)进行上清液中微量元素质量浓度的测定。

(2)清洗试验。在毒性鉴别的基础上制订不同废催化剂样品的清洗无害化工艺和配方,样品的物理化学清洗过程包括水洗、酸洗、超声波清洗及漂洗、干燥等环节[16],流程如图1所示。根据不同废催化剂样品所含的重金属等杂质,采用的清洗剂主要包括磷酸、过氧化氢、氢氧化钠、高锰酸钾及其他辅助药剂等。

2.1.2 试验结果

典型样品清洗处理后的毒性浸出结果如图2所示。结果表明,经清洗处理后的催化剂样品毒性浸出质量浓度均符合GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》的要求,证明采用清洗方法实现废烟气脱硝催化剂无害化是可行的。

清洗处理前后样品的浸出质量浓度变化(如图3所示)表明,不同清洗工艺和配方对不同种类有毒有害物质的去除效果不同,典型样品需根据具体毒性鉴别结果制订有针对性的清洗无害化处理工艺和配方,以确保实现废催化剂处理后毒性浸出满足标准中的限值要求。

表1 国内燃煤及处理催化剂样品中微量元素质量分数 ×10-6

图2 典型清洗样品浸出毒性结果统计

图3 典型样品浸出毒性下降幅度

2.2 掺烧试验

2.2.1 微量元素含量分析

为掌握清洗处理后催化剂中微量元素的质量分数,特进行了典型常规燃煤机组SCR废旧催化剂中微量元素质量分数的测定,结果见表1。测定结果表明,清洗处理后的催化剂中微量元素的质量分数普遍低于常规燃煤[15],仅部分项目催化剂中V的质量分数高于燃煤。

2.2.2 掺烧试验研究

借鉴国内城市污泥掺烧、垃圾焚烧及水泥窑协同处置危险废物的实施情况[17-18],在实验室进行了废烟气脱硝催化剂的掺烧可行性分析。与常规城市污泥掺烧类似,清洗后废催化剂的掺烧需重点关注粉煤灰中的重金属浸出情况。由于燃煤锅炉炉膛内温度通常为900~1 300 ℃,废催化剂在炉膛内经高温煅烧后,重金属元素会与飞灰中Si,Al,Fe,Ca等元素化合成复杂的矿物质,其毒性浸出会进一步降低。

选取典型废催化剂样品,按照5.0%的比例与特定燃煤进行掺烧试验,试验所使用的高温管式炉最高工作温度为1 700 ℃,掺烧产物的浸出毒性分析结果如图4所示。分析结果表明,不同掺烧产物中有毒物质的浸出符合标准中的限值要求,随掺烧温度的升高,催化剂与煤粉中部分低灰熔点的成分熔融固化,对重金属元素起到包裹和稳定作用,抑制了其浸出[19-20],重金属质量浓度呈下降趋势,其中1 300 ℃焙烧后的废催化剂及其与煤粉混合掺烧后产物的扫描电镜(SEM)表征结果如图5所示,掺烧产物的微观晶粒明显增大,掺烧过程中废催化剂与粉煤灰发生了团聚作用。

SCR废旧催化剂中有毒有害物质来源于燃煤锅炉烟尘中的微量元素,由表1可以看出,处理后催化剂中微量元素的质量分数普遍低于燃煤,因此可推测,掺烧后催化剂基本不会导致锅炉燃烧时烟气中气态重金属污染物质量浓度显著增加,亦不会明显增加粉煤灰中重金属的质量浓度,废催化剂清洗处理后掺烧的环境风险较小。

图4 不同掺烧温度下重金属浸出情况

图5 掺烧前后样品SEM表征结果

2.3 掺烧可行性分析

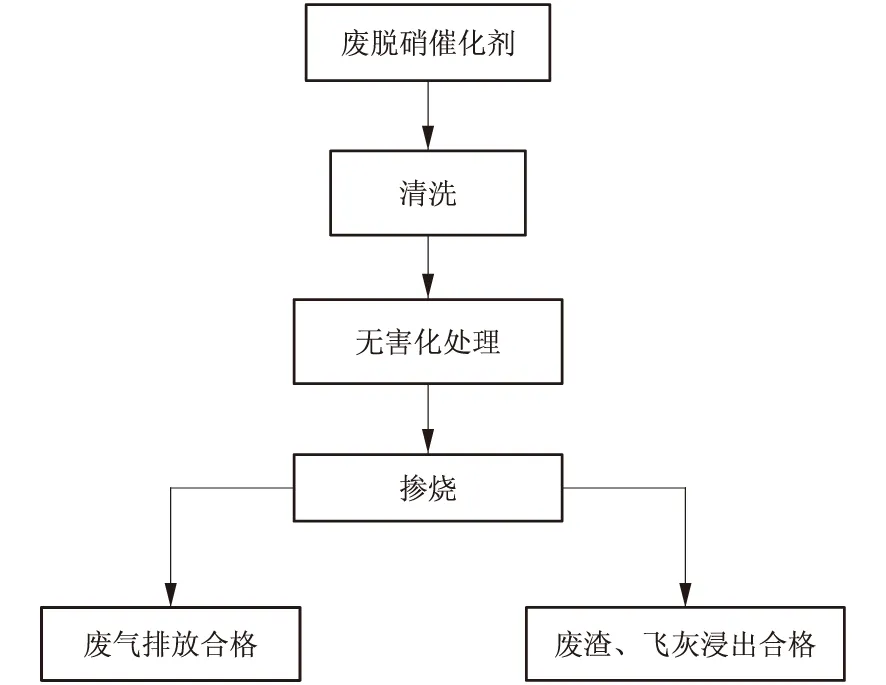

废催化剂掺烧技术的核心环节为清洗处理过程,通过有效清洗将危险废物转变为一般固体废物,从而降低后续掺烧过程中的二次污染风险,掺烧过程中通过严格控制掺烧比例,减少污染物和对锅炉燃烧的影响。废催化剂掺烧工艺流程如图6所示。

图6 废催化剂掺烧工艺流程

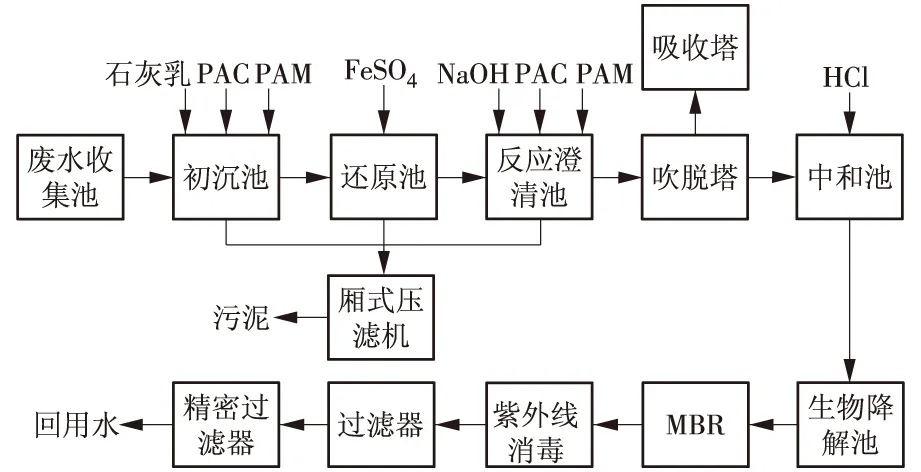

2.3.1 清洗处理过程中废水、废渣处理

废催化剂的清洗处理工艺与常规催化剂再生过程中的清洗工艺类似,废水处理回用系统流程如图7所示。将处理合格的废水再次用于废催化剂的清洗处理,最终实现废水的回用,不产生二次污染。废水处理过程中会产生含重金属的污泥和杂质,经压滤、干燥等减量化处理后交由下游具备相应处置资质的单位进行处理。

图7 废水处理回用系统流程

2.3.2 掺烧过程污染物排放分析

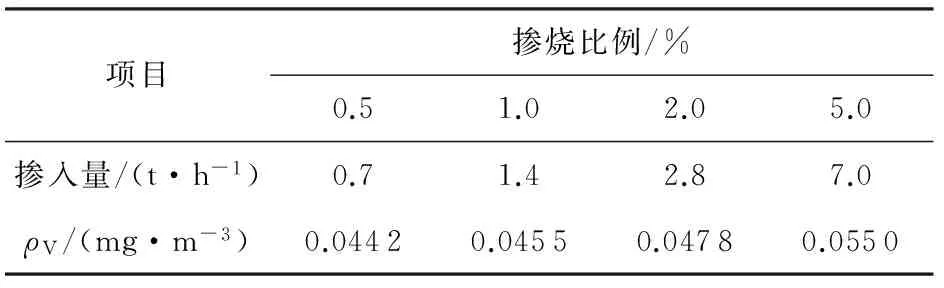

根据以上研究结果,以某典型350 MW燃煤机组为例进行掺烧过程中污染物的排放估算。典型机组满负荷下日常燃煤消耗量约为140 t/h,掺烧清洗后废催化剂的比例分别为0.5%,1.0%,2.0%及5.0%,表1中全国燃煤中V的质量分数平均为0.025‰,典型样品中V的质量分数最大值为0.169‰,假设燃烧过程中煤中V元素全部释放到烟气中,不同掺烧比例下烟气中气态V的排放质量浓度见表2。当掺入5.0%的清洗处理后催化剂时,烟气中的气态V质量浓度为0.055 mg/m3,远低于现行欧盟标准0.500 mg/m3(Sb,As,Pb,V,Sn等的总含量)。由于V为难挥发性金属元素,其燃烧过程中释放到烟气中的比例较小,排烟中气态V的质量浓度将远低于表中估算值;同时,燃烧过程中,燃煤中自身含有的部分游离态Ca会与催化剂中的V作用形成矾酸钙,从而降低V2O5的毒性。掺烧过程中的污染物排放可控。

表2 不同掺烧比例下烟气中气态V的质量浓度

2.3.3 掺烧对锅炉燃烧影响分析

掺烧工艺主要包括废催化剂的破碎、通过给料机匀速加料至锅炉输煤皮带、磨煤机粉碎后与煤粉进入炉膛,工艺流程简单,所需设备投资较少。清洗处理后催化剂中的主要成分TiO2,WO3,SiO2及Al2O3等的质量分数之和通常超过80.0%,而这些成分没有热值,可视为燃煤中灰分增加,因此无害化处理后的催化剂掺烧需关注对锅炉燃烧稳定性及经济性的影响。废催化剂主要成分为TiO2,WO3,V2O5等,其他杂质来源于燃煤飞灰,而催化剂这些主要成分本身属于高熔点金属氧化物,锅炉燃烧过程中高温熔融的风险较小。

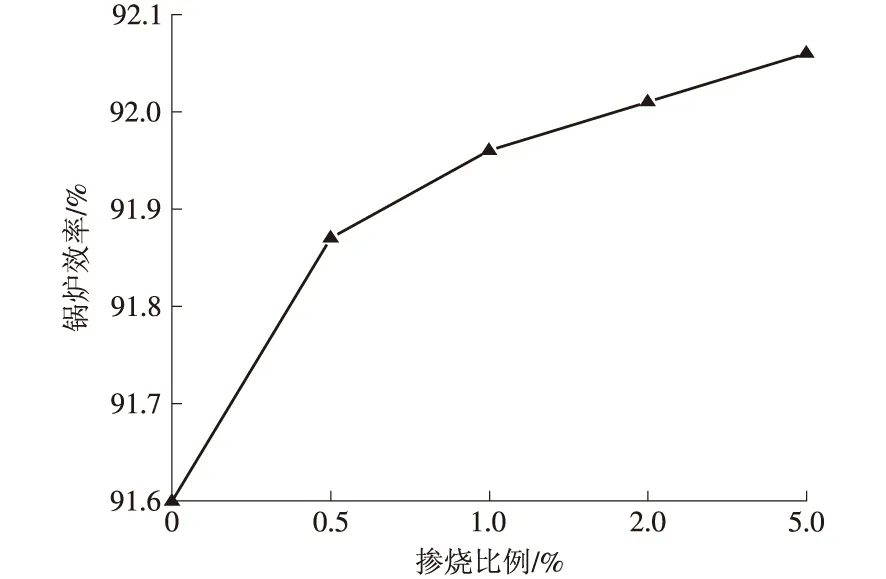

上述350 MW机组设计煤质收到基灰分为16.99%,估算掺入无害化的废催化剂比例为0%,0.5%,1.0%,2.0%及5.0%时对锅炉效率的影响,计算结果如图8所示。与掺烧前相比,当掺入清洗处理后的废催化剂比例为2.0%时,由于煤质灰分增加,锅炉效率降低0.19百分点。因此,从锅炉燃烧经济性角度考虑,掺烧比例不宜过大。

图8 废催化剂掺烧量对锅炉效率的影响

2.3.4 经济性分析

以上述350 MW机组为例,按照废催化剂掺烧量比例为2.0%,机组年利用小时数5 000计算,每年可掺烧废烟气催化剂14 000 t(约28 000 m3)。由于不同废弃催化剂的清洗无害化处理工艺和难度不同,经初步测算,废催化剂清洗处理及掺烧利用的成本为200~300 元/t,掺烧后获得粉煤灰销售价格按照中级粉煤灰价格100 元/t考虑,除去焚烧产物粉煤灰的销售收益后,废催化剂的掺烧利用成本可控制在200 元/t以内。当前,固体危险废物的安全填埋处置收费约为1 000 元/t,掺烧利用技术处置的成本仅为其1/5,具有较好的市场前景。

3 结论

(1)典型废弃催化剂的清洗处理试验结果表明,经针对性的清洗及处理后,可有效减少废催化剂中有毒有害物质的含量,清洗后样品的毒性浸出质量浓度满足相关标准要求。

(2)处理后样品中的有毒有害物质质量分数普遍低于常规燃煤,按照一定比例与燃煤掺烧后不会增加现有烟气及飞灰、炉渣中的污染物含量,掺烧的风险可控。

(3)为保证锅炉的经济性,应合理控制掺烧比例。

(4)考虑掺烧产物粉煤灰的销售利用收益后,本技术方案的处置成本仅为危险废物填埋方案的1/10~1/5,处置成本较低,市场前景较好。

[1]郝永利,孙绍锋,胡华龙.浅析废烟气脱硝催化剂环境管理[J].环境与可持续发展,2014,39(1):17-18.

[2]张涛,肖雨亭,白伟,等.失活脱硝催化剂再生和回收研究进展[J].电力科技与环保, 2015,31(5): 20-22.

[3]BROSKE D. Recycling and disposal of spent selective catalytic reduction catalyst[R].Palo Alto:Electric Power Research Institute,2003.

[4]EPRI.Methodologies for volume reduction and recycling of spent SCR catalyst[R].Palo Alto:Electric Power Research Institute,1997.

[5]MARAFI M, STANISLAUS A. Options and processes for spent catalyst handling and utilization[J].Journal of hazardous materials,2003, 101(2):123-132.

[6]李俊华,杨恂,常化振.烟气催化脱硝关键技术研发及应用[M].北京:科学出版社,2015.

[7]王乐乐,宋玉宝,杨晓宁,等.火电厂SCR运行性能诊断技术[J].热力发电,2014,43(10):95-99.

[8]王乐乐,孔凡海, 何金亮,等.超低排放形势下SCR脱硝系统运行存在问题与对策[J].热力发电,2016,45(12):19-24.

[9]TAHA R, ALKK-KAMYANI Z, AL-JABRI K,et al.Recycling of waste spent catalyst in road construction and masonry blocks[J].Journal of hazardous materials,2012(229/230):122-127.

[10]SU N, CHEN Z H, FANG H Y, Reuse of spent catalyst as fine aggregate in cement mortar[J].Cement and concrete composites,2001,23(1):111-118.

[11]张陆文,金江,张华.利用废弃SCR脱硝催化剂产品制备瓷质砖[J].中国陶瓷,2013, 49(5):50-53.

[12]SUN D D.Stabilization treatment for reutilization of spent refinery catalyst into value-added product[J].Energy sources,2003,25(6):607-615.

[13]余岳溪,廖永进,李娟,等.废弃SCR脱硝催化剂无害化处理的研究进展[J].环境工程,2016,34(6):136-139.

[14]KAR B B, MURTHY B V R, MISRA V N. Extraction of molybdenum from spent catalyst by salt-roasting[J].International journal of mineral processing,2005,76(3):143-147.

[15]唐修义,黄文辉.中国煤中微量元素[M].北京:商务印书馆,2004.

[16]张发捷,张强,程广文,等.SCR脱硝催化剂再生技术试验研究[J].热力发电,2015,44(3):34-41.

[17]刘敬勇,黄李茂,陈佳聪,等.污泥掺烧过程中Cl/S/P/矿物质的热交互作用对Cd迁移转化行为的影响 [J].环境科学学报,2016,36(12):4407-4420.

[18]向丛阳,何永佳,吕林女,等.水泥窑协同处置危废生产熟料的性能研究[J].环境科学与管理,2013,38(9):81-86.

[19]王昕晔,黄亚继,仲兆平,等.炉内添加剂对垃圾焚烧过程中重金属捕集影响的试验研究 [J].中国电机工程学报,2012,32(32):15-21.

[20]段景卫,尚小林,王学涛,等.火电厂旋风炉掺烧铬渣后铬迁移规律研究[J].热力发电,2017,46(1):81-87.

(本文责编:刘芳)

2017-03-25;

2017-04-19

中国华能集团科技支撑项目(HNKJ14-H09)

X 773

A

1674-1951(2017)05-0007-05

王乐乐(1984—),男,河南洛阳人,高级工程师,工学硕士,从事SCR烟气脱硝及催化剂检测、再生、资源化利用技术等方面的研究(E-mail:wanglele003@163.com)。