盾构主轴承齿轮箱应用参数监测技术的可行性研究

2017-06-13杨其明康宝生易新乾

杨其明, 康宝生, 易新乾

(1. 北京天捷优越科技有限公司, 北京 100088; 2. 中铁隧道集团有限公司, 河南 洛阳 471009;3. 石家庄铁道大学, 河北 石家庄 050043)

盾构主轴承齿轮箱应用参数监测技术的可行性研究

杨其明1, 康宝生2, 易新乾3

(1. 北京天捷优越科技有限公司, 北京 100088; 2. 中铁隧道集团有限公司, 河南 洛阳 471009;3. 石家庄铁道大学, 河北 石家庄 050043)

以刀盘扭矩、刀盘转速和主驱动电流为3个变量,通过理论推导,定义参量“能量输出效率E”,对盾构主轴承齿轮箱的能量传递效率进行定量评价。其可行性在延长盾构/TBM使用寿命相关研究实践中得到了验证。对主轴承齿轮箱等盾构部件工作状态进行参数监测,“E”参量具有开发应用前景。

盾构/TBM; 主轴承齿轮箱; 状态监测; 参数监测; 能量输出效率E

0 引言

为实现盾构运行的安全、长效,中国中铁隧道集团将《应用减摩修复技术延长盾构使用寿命研究》列入科技开发计划。此研究通过在掘进施工中对盾构主轴承齿轮箱、减速齿轮箱和螺旋输送机齿轮箱应用减摩修复技术达到延长盾构使用寿命的目标[1]。为了评价所采用摩安减摩修复技术的安全性和有效性,作为试验方案的一部分,在研究中运用了参数监测技术。参数监测是与振动监测、油液监测相并列的3大现代机械设备状态监测技术之一[2-3]。盾构结构复杂精密,为使各功能部件在封闭、恶劣、高负荷、强冲击的环境下安全高效地运行,采用多种机电传感器,实时采集、记录如电流、电压、转速、压力等常规机电数据,并预设阈值报警。这些数据包含着大量的信息,为基于单一数据变量的大样本经典统计分析提供了条件。然而,这些原生单项数据虽能用来比对、监视其是否处于设计技术指标的安全范围之内,但很难对各功能部件乃至整个系统的状态和效能做出综合评价。主轴承齿轮箱、减速齿轮箱和螺旋输送机齿轮箱均属于齿轮系摩擦副,其功能是在变换工作转速的同时实现能量的传递。利用各类单项机电数据,推演、定义科学的工程参量,以监测、评价齿轮系能量传递的效能,是在上述项目研究中对减磨修复效果进行评价的关键课题,需要在理论基础和分析方法上进行创新。

据此,在采集多项工作参数数据大样本和综合分析其相关性的基础上,根据工程力学基本理论,提出“能量输出效率E”并对其进行了定义和参量推导。该研究在上述项目实践中首用成功,同时也验证了将基于工作参数的状态监测技术应用于盾构/TBM的可行性。

1 数据采集

数据采自在长株潭城际铁路综合 Ⅰ 标五工区施工的2台海瑞克盾构(S657(试验)、S658(对比))的主轴承齿轮箱、减速齿轮箱和螺旋输送机齿轮箱,各取12项。其中,直接反映主轴承齿轮箱工作性能和故障情况的有10项: 1)刀盘扭矩; 2)刀盘转速; 3)主驱动电机电流; 4)齿轮油温度; 5)刀盘扭矩报警; 6)主驱动电机电流报警; 7)主驱动电机扭矩限制器脱扣; 8)主驱动齿轮油温报警; 9)齿轮油过滤2; 10)OPV 1-3。

与主轴承齿轮箱动力传递性能和摩擦能量损失直接相关并需常态监测的主要是前4项数据,即刀盘扭矩、刀盘转速、主驱动电机电流和齿轮油温度。

2 单项机电数据统计分析

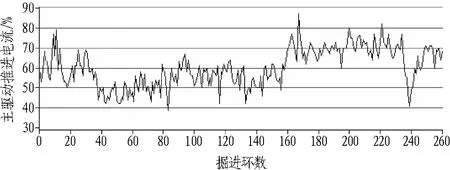

对以上4项工作参数在2个月内各626个数据利用常规统计分析,得到各自的变化曲线以及平均值、标准差等数学参量[4]。图1—3示出S657盾构(试验机)的机电参数数据和曲线图,另一台对比机的数据图省略。

图1 刀盘扭矩数据变化曲线(S657)

在试验盾构自动生成的数据报告中,以额定电流(460 A)为1、所测实际电流与额定电流百分比作为驱动电流的计量方式,本文保留原始表达方式,下同。

图3 主驱动电流数据变化曲线(S657)

Fig. 3 Electric current variation curve of main driving (S657)

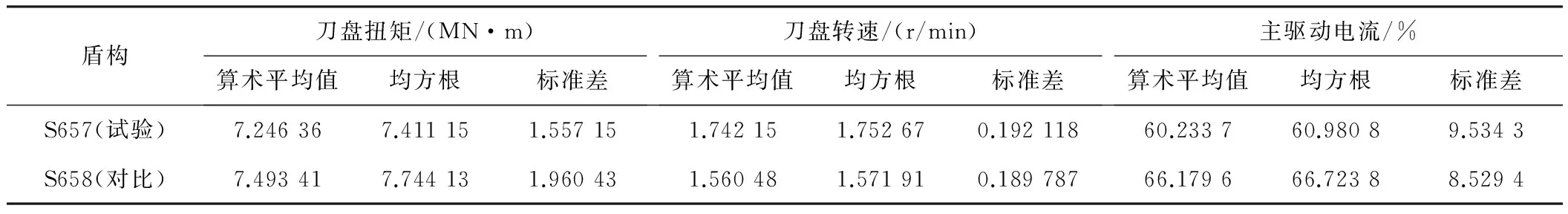

2台盾构主轴承齿轮箱机电参数的数理统计结果见表1。由表可知,将刀盘扭矩、刀盘转速和主驱动电机电流3个单项机电参数的均值、标准差进行单项比对,很难对2盾构主轴承齿轮箱的工作状态做出区分和判断。这是由于与其他稳定工况下运行的机械设备存在本质不同,盾构工作环境和载荷多变,这3个机电数据各自变化较大却又彼此高度相关。单项数据比对只能用来判断其是否超出设计标准,这从安全监视角度讲是十分必要的,但均无法用来定量表征和综合判断主轴承齿轮箱在能量传递方面的工作状态。

表1 2台盾构主轴承齿轮箱机电数据数理统计结果

3 能量输出效率E

3.1 参量定义与理论推导

针对此项研究的特定对象、数据结构和课题目标,提出“能量输出效率E”(暂以英文单词efficiency首字母“E”命名)的概念,作为监测和评价主轴承齿轮箱工作状态的综合参量。

齿轮箱是以变换转速为目的的能量传递摩擦副。盾构主轴承齿轮箱的源头能量输入形式为电能,能量输出形式为机械能。在电能驱动下,经齿轮箱的能量传递和转速变换,刀盘以一定扭矩和转速切割土石方,消耗机械能从而实现掘进。在齿轮箱能量传递过程中,自身的机械摩擦消耗了一部分输入的驱动能量,并将其转化为热能,从而减少了输出能量。齿轮箱工作状态越好,其能量消耗越少,能量传输效率越高。输出功率P1与输入功率P2之比可作为表征齿轮箱工作状态的参量,即定义能量传输效率E=P1/P2。

根据物理学原理,刚性体(如主刀盘)做旋转运动时,其输出机械功率

P1=T·ω[5]。

式中:T为扭矩,N·m;ω为角速度,rad/s。

由此可得,主刀盘输出功率

P1=T·ω=T·2π·r/t=2π·60·T·r/min=

120π·T·r/min。

式中:r为转数,量纲为一;t为时间,s。

作为齿轮系的能量输入端,输入电功率

P2=I·V。

式中:I为驱动电流,A;V为输入电压,V。

则能量传输效率

为求解使用“能量传输效率E”,受现有盾构机载实时数据采集系统的限制和出于平行试验的特定应用考虑,能量传输效率公式可以进一步简化,但条件是:

1)通过盾构操作系统,所能采集到的输出端实时参数,是以MN·m为单位的扭矩和以r/min为单位的转速。经以上推导可知,在这些工程单位与标准单位的换算过程中虽出现了常数项120π,但量纲没变。故为使用方便,直接采用主刀盘扭矩T(MN·m)与刀盘转速(r/min)之积表征输出功率P1,省略常数项120π。

2)由于所试验的盾构操作系统没有采集加载在主刀盘驱动系统上输入电压的实时数据,故在假定各台盾构输入电压基本相同并稳恒(排除出现较大波动的异常情况)即V为常数的常态条件下,由电流I独立表征输入功率P2。

3)盾构主驱动电流读取数据时保留了设备操作系统自动生成的相对电流计量数据,计量单位为%,而不是标准计量单位A。将其作为同一型号盾构的非标工程单位,予以直接使用,不再换算为标准计量单位。

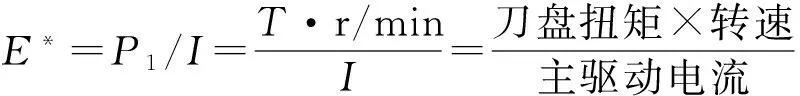

在以上边界条件基本成立时,“能量传输效率E”可简化为可直接应用的“E*”,

在以上特定条件下定义的“E*”可以解释为“单位驱动电流所产生的机械能输出功率”。理论上,如E*值越大,则表明每单位驱动电流可输出更高能量,驱动和变速系统的工作状态更佳;反之,则能量损耗大,输出效率低,系统工作状态欠佳。

3.2 概念与定义的应用

引入E的概念和E*定义后,对表1进行补充,得到表2。

表2 2台盾构主轴承齿轮箱的E*值

由表中E*值的计算结果,不但可以定性地得出试验盾构S657主轴承齿轮箱的工作状态要优于对比盾构S658,而且可以进一步定量地计算出能量输出提高的比例并说明性能优化的程度。该试验结果表明,通过减磨技术降低因齿轮摩擦产生的能量损失,能够有效提高能量传递的效率。

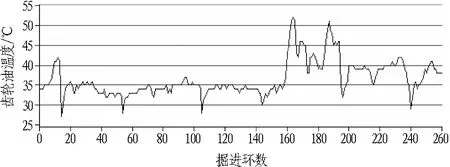

4 主轴承齿轮箱润滑油温度监测

润滑油温度也是润滑机械参数监测的重要选项之一[3]。图4和图5分别示出S657盾构(试验)和S658盾构(对比)在试验同期的齿轮油温度变化曲线。

图4 S657盾构(试验)齿轮油温度变化曲线

Fig. 4 Temperature variation curve of grease oil of shield S657 (tested)

图5 S658盾构(对比)齿轮油温度变化曲线

Fig. 5 Temperature variation curve of grease oil of shield S658 (compared)

统计分析及评价结果见表3。

表3 主轴承齿轮箱润滑油温度对比

Table 3 Comparison between shield S657 and shield S658 in terms of lubricating grease temperature of main bearing gearboxe

盾构平均温度/℃温度标准差/℃平均温度差值/℃平均温度相差比例/%S657(试验)36.544.33-1.92-5.0S658(对比)38.464.2100

2齿轮箱润滑油温度分布标准差值几乎相等,说明数据离散程度相同,在此基础上对平均温度进行单项对比则基本可行。试验机平均油温低于对比机近2 ℃,二者相差5%,表明在实施减磨技术后,减少了因齿轮摩擦而产生的热能损失。润滑油温度监测结果与能量输出效率E值提高的结论相吻合。

5 结论与讨论

1)以刀盘扭矩、刀盘转速和主驱动电流为3个变量,从理论上提出、定义并推导了“能量输出效率E”参量,以对盾构主轴承齿轮箱能量传递效率做出定量评价。其有效性和实用性在延长盾构/TBM使用寿命的相关研究实践中得到了验证。

2)“能量输出效率E”的提出和试用为在大型机械装备(如盾构/TBM等)上应用工作参数监测技术提供了理论与实践依据。在今后盾构/TBM的设计、制造以及运用过程中,“能量输出效率E”有着潜在的应用价值和开发前景。

3)受当前工作参数数据采集覆盖面的限制,“能量输出效率E”定义变量尚存在不充分性。例如,由于无法实现输入电压的实时数据采集而在能量输入端由电流独立表征输入功率,这必然会给应用结果的可信度带来影响。今后应在此基础上及时跟踪设备的技术升级,予以补充和完善。

[1] 康宝生,陈义得,陈馈. 应用减磨修复技术延长盾构/TBM使用寿命研究[J]. 隧道建设, 2015, 35(9): 861-866.

KANG Baosheng, CHEN Yide, CHEN Kui. Study of prolonging service life of TBMs by using friction-reducing and self-repairing technology[J].Tunnel Construction, 2015, 35(9): 861-866.

[2] 杨其明,严新平,贺石中,等. 油液监测分析现场实用技术[M]. 北京: 机械工业出版社, 2006. YANG Qiming,YAN Xinping,HE Shizhong,et al. Oil monitoring and analysis: A field practical technology[M]. Beijing: China Machine Press, 2006.

[3] Babbar A, Syrmos V L, Ortiz E M, et al. Advanced diagnostics and prognostics for engine health monitoring[C]//Proceedings of the IEEE Aerospace Conference.[S.l.]: [s.n.], 2009.

[4] 陈家鼎,刘宛如,汪仁官. 概率统计讲义[M]. 3版.北京: 高等教育出版社, 2004. CHEN Jiading,LIU Wanru,WANG Renguan. Probability and statistics[M]. 3rd ed. Beijing: Higher Education Press, 2004.

[5] 周衍柏. 理论力学教程 [M]. 3版.北京: 高等教育出版社, 2009. ZHOU Yanbo. Rational mechanics[M]. 3rd ed. Beijing: Higher Education Press, 2009.

Study of Feasibility of Applying Parameter Monitoring to Main Bearing Gearbox of Shield

YANG Qiming1, KANG Baosheng2, YI Xinqian3

(1.BeijingTechjetScience&TechnologyCo.,Ltd.,Beijing100088,China;2.ChinaRailwayTunnelGroupCo.,Ltd.,Luoyang471009,Henan,China;3.ShijiazhuangTiedaoUniversity,Shijiazhuang050043,Hebei,China)

In order to evaluate the energy transmit efficiency of main bearing gearbox of shield/TBM quantitatively, a reference valueE(efficiency of energy output) is calculated and defined theoretically based on 3 variables, i.e., torque, rotational speed and driving current of the cutting wheel. Its feasibility has been verified in the research practice about prolonging the service life of shield/TBM. The parameter monitoring is carried out on working condition of shield/TBM components such as main bearing gearbox. TheEparameter is worth developing and popularizing.

shield/TBM; gearbox of main bearing; condition monitoring; parameter monitoring; energy output efficiencyE

2017-02-20;

2017-04-01

杨其明(1946—),男,山东济宁人,1969年毕业于北京大学,物理专业,本科,教授级高级工程师,现从事机械设备状态监测、工业摩擦学等领域的新技术、新产品研发与应用工作。E-mail: qmy0202@aliyun.com。

10.3973/j.issn.1672-741X.2017.05.017

U 455.3

A

1672-741X(2017)05-0637-04