电除尘器高频改造后的优化运行

2017-06-09戴荣

戴荣

摘要:电除尘器高频改造后,通过对振打系统、电场参数进行优化运行,有效地降低了烟尘排放浓度及电除尘器的电耗率,达到节能与环保双优。

关键词:电除尘器;高频改造;优化运行

1前言

大唐华银金竹山火力发电分公司安装3台650MW燃煤发电机组,除尘方式采用静电除尘器,每台炉安装一台福建龙净环保生产的2BE486/2-5双室卧式电除尘器,采用顶部电磁振打系统。该电除尘器自投产以来,运行正常,除尘效率达到设计值99.81%,出口烟尘排放浓度为60-80mg/Nm3(设计值100mg/Nm3),在锅炉MBRC工况下,单台电除尘器日耗电量最高达到37000KW·h,电除尘厂用电率0.35%。为了降低能耗,金電公司于2013年3月-2014年6月分别对三台机组电除尘器进行了改造,主要改进内容有:一、二电场由工频电源改为高频电源,三、四、五电场控制柜元器件更换及控制软件优化处理,原电磁振打系统不变。通过上述改造后,单台电除尘器日耗电量由原来的37000KW·h下降到22000KW·h,除尘厂用电率由0.3%下降到0.2%,能耗指标降幅30%以上;电除尘器出口烟尘浓度由60~80 mg/Nm3降低到25~30 mg/Nm3,降幅50%以上,达到了预期的改造效果。

2存在的问题

2.1

电场内部积灰导致跳闸

金电公司的入炉煤大多为本地劣质无烟煤,灰份在40%以上(设计值38%),粉尘比电阻最高可达到9.56×1012Ω·cm。高比电阻粉尘带来难以捕集、粉尘粘附性高、在电场内部形成反电晕等不利影响。随着运行时间增加,电场内部积灰逐渐增加,极间距减少。一、二电场由工频电源改为高频电源后,运行中捕集的高比电阻粉尘较之前更多,因而一、二电场极板、极线上的积灰增多,频繁引起电场过流保护跳闸。

2.2国家新排放标准的影响

2014年7月,随着环保排放新标准的出台,电除尘器出口烟尘浓度面临着踩红线的风险,必须对电除尘器的运行进行进一步的优化,以期将出口烟尘浓度控制在20mgNm3以下,电除尘器厂用电率控制在0.18%以下。

3优化措施

3.1优化电磁振打系统运行,提高清灰效果。

电除尘器的除尘效率主要取决于电场强度的大小,而电场强度又与电极之间的电晕电压和电流有关,我们将电晕电压和电晕电流之间的关系称为伏安特性,据之绘制的曲线图称为伏安特性曲线,它是衡量电除尘器安装、检修质量及运行工况的重要依据。

在电除尘器改造完工后,我们即对每个电场进行空载试验,绘制冷态伏安特性曲线,对比厂家提供的曲线数据,为改造工程的验收提供依据,确保了电除尘器良好的初始状态。

2013年6月底,金电公司#2机组电除尘器高频改造完成,进入168试运。试运初期,电除尘器出口烟尘浓度由60-80 mg/Nm3降至28mg/Nm3,达到了改造技术协议中的相关要求。随着运行时间的增加,一、二电场(高频电源)频繁出现二次电流归零导致电场跳闸故障,电除尘器出口烟尘浓度升至30mg/Nm3以上。为了解决电场跳闸的问题,我们对#2机组电除尘器进行了24小时跟踪,抄录数据、绘制热态伏安特性曲线。通过对曲线的分析,判断电场内部发生了电晕封闭及反电晕现象,其根本原因为高比电阻粉尘导致阳极板或阴极线上积灰过多。要消除此问题,必须由振打系统入手,在本系统中,振打器连接成矩阵形式(每个室的振打形成一个矩阵),任何时刻,矩阵中每次只允许一个振打器投入运行。同时,由于振打器的内部高度是固定的,因此,要加强振打,只能采取加强振打频率、调整振打运行方式的方法来实现,解决方案:

a)减少振打器的间隔时间以加强振打频率,由原设的1s降低至0.5s。这样,在相同的时间内,每台振打器的振打次数都实现了翻番,振打强度得到了提高。

b)调整振打运行方式,在电场工作状态下,由于静电力的作用,极板、极线上的粉尘粘附性能很强,很难彻底将其振落。为了降低粉尘的吸附力,在厂家提供的控制软件中,嵌入了断电振打逻辑,即同一电场中,只要有一台振打器进入振打状态,即停止向电场供电或降低二次电压。断电振打虽然能减缓粉尘的沉积,但没有彻底改变电场积灰跳闸的故障。为止,我们对断电振打逻辑进行了二次加强,高频电场每隔45分钟停运10分钟(时间可调整),依次循环。电场停运后,因静电作用引起的粉尘粘附能力明显降低,振打效果大大加强,完全避免了电场内部积灰导致二次电流逐渐降低的问题,电场的出力始终保持在最佳状态。

c)采取矩阵与分组相结合的振打方式,以矩阵方式为主,每日中班调至分组方式运行30分钟。这样,即发挥了矩阵方式下快速振打的优势,又使得阴极框架得到充分振打,清灰效果良好。

通过对电磁振打系统的优化措施,机组运行2000h后,检查电场内部基本无积灰现象,确保电除尘器始终工作在高效工况下。

3.2调整电场运行参数,建立电除尘器最佳工况点,达到节能与排放双优

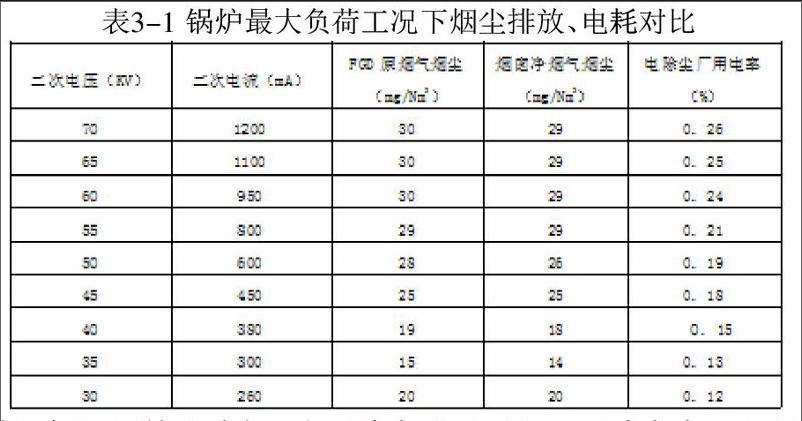

电除尘器改造完工后,在试运行中,为了保证烟尘排放达标,采取了电场高参数运行,电场的电流极限在80%以上运行,但根据脱硫入口CEMS表返回的数据来看,高电场参数并没有带来最低的排放效果。同时,由于电场运行电流大,能耗也逐渐提高。为了找到除尘效率与节能的最佳结合点,我们进行了大量的试验。首先,收集了锅炉各个负荷点下,不同的电流极限时脱硫入口原烟气烟尘、脱硫出口净烟气烟尘以及烟囱净烟气烟尘数据,以锅炉负荷600MW时电场参数与烟尘排放数据为例,见“表3-1”:

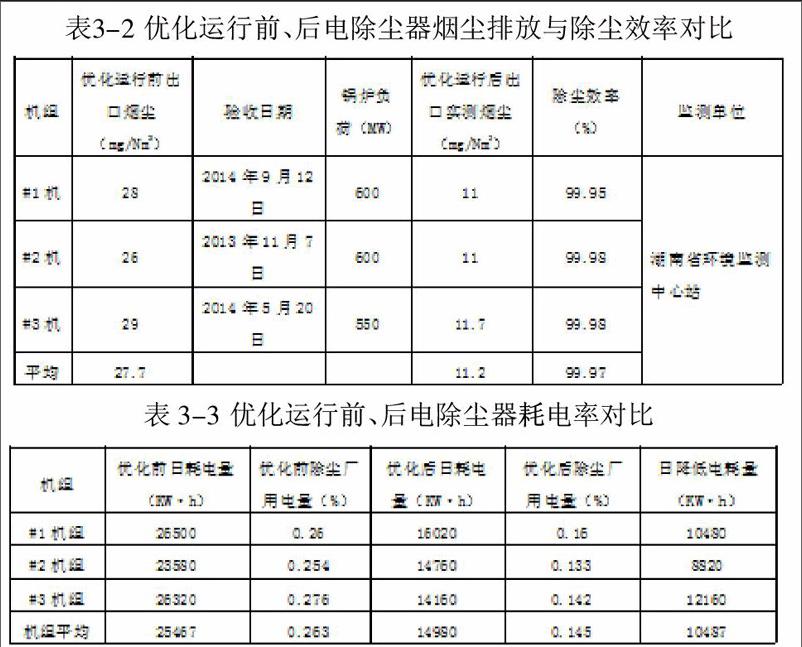

如“表3-1”所示,电场运行二次电压30-40KV,二次电流260-400 mA时,电除尘器出口烟尘排放最低,能耗最小。为了验证试验数据的准确性,我们将电场的运行二次压统一调整为35KV,二次电流300mA,顺利通过了湖南省环境监测中心站对金电公司除尘器改造项目的验收测试,三台电除尘器出口烟尘浓度实测值全部在12mgNm3以下,较优化运行前降低16.5mg/Nm3,按烟气量1800000 Nm3/h计算,每天可减少烟尘排放712Kg,详细测试数据见“表2”:

因电场参数较之前有明显的降低,故而耗电率大幅下降,“表3-3”为电除尘器改造前、后电量数据对比:

根据“表3-3”所述,在电除尘器进行高频改造并优化运行后,平均日耗电量减少10487 KW·h,电除尘厂用电率下降45%。

4优化运行效益分析

金电#1机组电除尘器自2014年6月改造完工,至10月份,共优化运行952h,节电415700KW·h,减少烟尘排放总量28242Kg;#2机组电除尘器自2013年7月改造完工,2014年1月至10月份,优化运行2157h,节电792700 KW·h,减少烟尘排放总量63991Kg;#3机组电除尘器自2014年5月改造完工,至10月份,优化运行3575h,节电1810000KW·h,减少烟尘排放总量103058Kg。按照机组年平均利用小时5000h计算,单机每年可降低除尘厂用电量2180000 KW·h,减少粉尘排放148T,大大减轻了对环境的污染,取得了良好的经济效益与社会效益。

5结论电除尘器经高频电源改造后,通过二次优化运行,成功选取了最佳运行工况点,有效地提高了电除尘器的运行效率,降低出口烟尘排放,做到节能与环保双达标。