环己烯水合生成环己醇过程设计与优化

2017-06-09林绵绵沈燕艺郑辉东

林绵绵,沈燕艺,梁 宁,吴 丹,田 晖,郑辉东

(1. 福州大学石油化工学院,福建 福州 350116; 2. 水利部发展研究中心,北京 海淀 100038; 3. 烟台大学化学化工学院,山东 烟台 264005)

环己烯水合生成环己醇过程设计与优化

林绵绵1,沈燕艺1,梁 宁2,吴 丹1,田 晖3,郑辉东1

(1. 福州大学石油化工学院,福建 福州 350116; 2. 水利部发展研究中心,北京 海淀 100038; 3. 烟台大学化学化工学院,山东 烟台 264005)

提出一种利用反应精馏并加入异佛尔酮作为助溶剂的新方法生产环己醇. 反应原料环己烯和水以及助溶剂异佛尔酮进入反应精馏塔RDC,RDC釜液再经过两个精馏塔(PDC1和PDC2)进行纯化分离得到高纯度的环己醇和可以循环使用的异佛尔酮. 选用NRTL物性计算方法,使用Aspen Plus流程模拟软件对设计流程进行模拟计算,最终可得到摩尔分数为99.9%的高纯度环己醇产品以及可循环使用的异佛尔酮,系统能耗为0.982 3 kW. 在此计算结果的基础上,研究反应精馏塔中异佛尔酮和环己烯、 水和环己烯的摩尔配比,以及塔压对环己烯转化率和系统能耗的影响,对整个工艺流程进行了优化,并和其他工艺的环己烯转化率进行了比较.

环己烯; 水合法; 环己醇; 反应精馏; 异佛尔酮

0 引言

环己醇是一种优良的中高沸点的有机化工产品,主要作为生产己二酸、 己内酰胺和聚酰胺-66等重要化工产品的中间原料[1]. 传统生产环己醇的方法有苯酚加氢法、 环己烷氧化法. 由于传统方法存在原料制取过程复杂、 操作安全性差、 转化率低等问题. 而环己烯水合法在体系安全性和产物选择性等方面具有明显的优势,成为生产环己醇最有前景的方法. 环己烯水合法包括直接法和间接法. 已有文献研究了利用甲酸间接水合反应生成环己醇的方法[2-4],该法由环己烯先与甲酸反应生成甲酸环己酯,甲酸环己酯与水反应生成甲酸和环己醇,甲酸再作为反应夹带剂循环使用的间接水合生产工艺; 该工艺包括两个反应,需要两个反应精馏塔和两个分层器,且该工艺存在多稳态阻碍了对体系的操作和控制. 直接法比间接法简单,是由环己烯和水直接反应生成环己醇,目前最成熟的环己烯直接水合工艺是由日本旭化成公司开发的[5]. 由于环己烯直接水合反应的化学反应平衡常数仅为5.6(25 ℃时),明显受到化学平衡的限制,而其反应产物环己醇的沸点比原料环己烯和水的沸点都高很多,可通过反应精馏的方法将环己烯和水从反应体系中不断移出从而打破化学平衡的限制,同时反应热还可被反应精馏塔直接利用,已有文献研究并证明了直接法反应精馏的可行性[6-7]. Ye等[8]研究环己烯直接水合生成环己醇时考虑了反应精馏塔中催化剂体积分数和催化剂的有效性的影响后提出带有侧反应器的反应精馏流程,所需侧反应器中并联的反应器数量可能会较多. Chen等[9]使用过量水对环己烯直接水合生成环己醇过程模拟研究,该反应精馏塔需要0.3 MPa的压力,能耗、 塔要求等都较高.

由于反应精馏塔中反应、 精馏分离和液相分裂同时发生,而反应原料环己烯和水的互溶度极低,为了提高反应速率和转化率,有人提出加入有机溶剂. 美国专利018223A1[10]报道了在环己烯水合反应体系中添加有机溶剂作为反应溶剂生产环己醇的方法,有机溶剂优选异佛尔酮和亚乙基二醇单苯基醚,结果发现有机溶剂能有效提高环己醇收率,且所用溶剂在后处理中易于分离. 励娟等[11]考察了不同溶剂对环己烯水合反应性能的影响,结果显示优选异佛尔酮为适宜的溶剂. Qiu等[12]提出了加入1,4-二氧六环作为助溶剂后环己烯直接水合反应生成环己醇的反应精馏过程,并利用残余曲线证明其可行性,但未对其进行模拟研究. 对于加入助溶剂的反应精馏过程的研究未见有其他报道,因此,为提高环己烯转化率,综合考虑以上两种工艺,选择以异佛尔酮作为助溶剂,设计一种反应精馏并加入助溶剂的方法来生产环己醇,并且对其进行优化.

1 流程建立

根据已有研究发现,环己烯水合反应生产环己醇工艺可以考虑采用反应精馏过程,但是环己烯和水的互溶度极低,不利于水合反应的进行. 在反应精馏过程中,可通过加入助溶剂来提高油水两相的互溶度,从而提高水合反应的反应速率和环己烯的转化率. 异佛尔酮作为反应溶剂不会跟产物环己醇形成共沸物,在后处理中易于分离,在环己烯水合反应条件下几乎不参与反应,溶剂损失少.

1.1 模拟流程

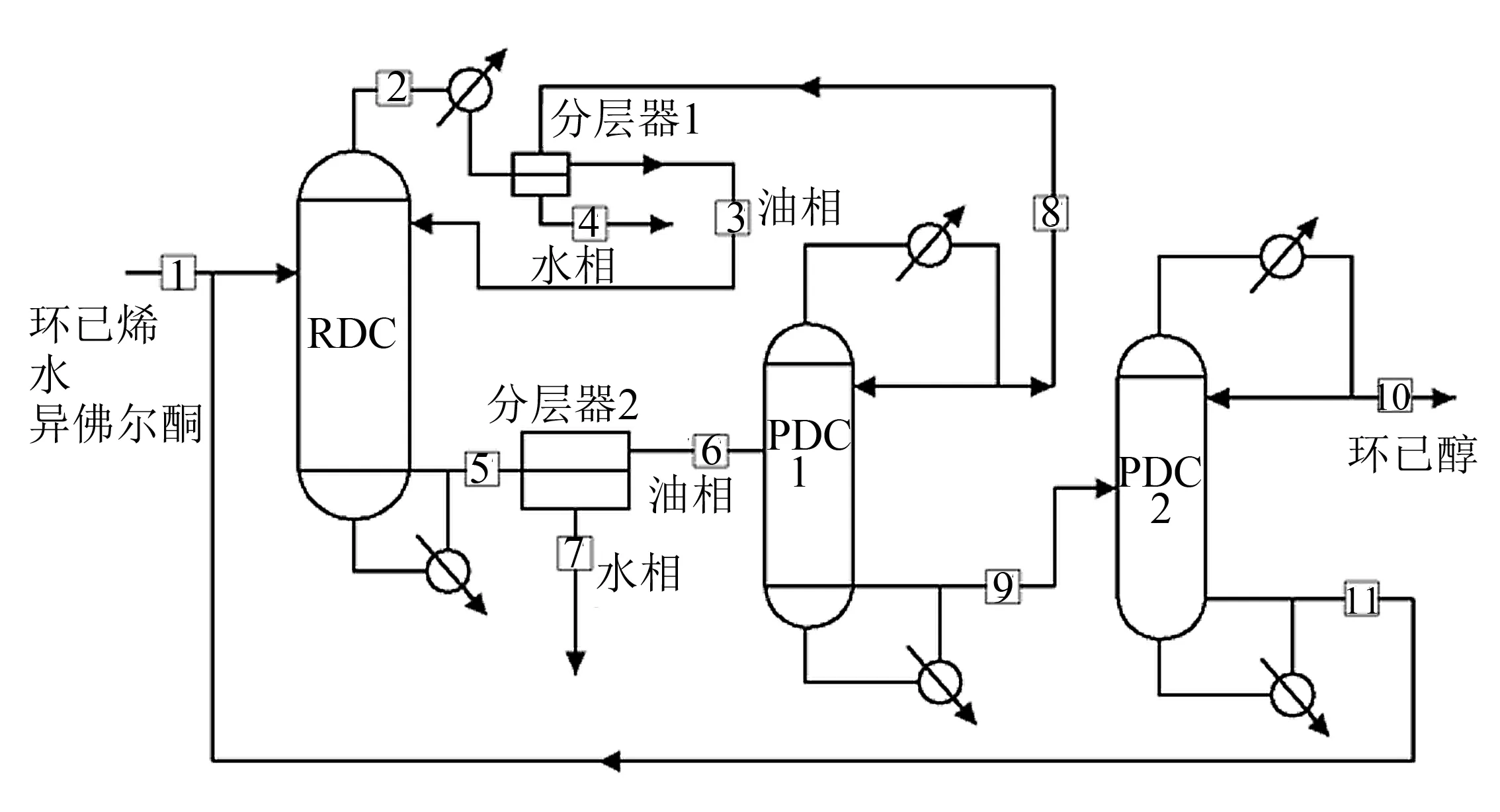

图1 加入助溶剂的环己烯水合反应精馏流程示意图Fig.1 Flow scheme of the reactive distillation column of cyclohexene hydration reaction with cosolvent

工艺流程简图如图1所示. 反应原料环己烯、 水和助溶剂异佛尔酮一同进料到反应精馏塔RDC后,经过两个精馏塔(PDC1和PDC2)进行纯化,得到高纯度的环己醇和可循环使用的异佛尔酮. 在RDC塔中,由于环己醇的沸点比原料环己烯和水都高很多,塔顶得到未发生反应的环己烯和水,环己烯和水的互溶性很差,使用简单的分层器1就能分离这两种原料物质,油相回流到RDC塔中. 塔底得到的产品包括环己醇、 异佛尔酮、 水(为提高环己烯转化率使用过量的水)和少量的环己烯. 为了分离掉部分水,将该流股先经过分层器2,水在油相中的溶解度由于异佛尔酮的存在而增大,该股油相中仍含有部分水,将该股油相物流进到PDC1中分离水,PDC1塔顶得到的是水以及少量的环己烯和环己醇,可将该股物流循环回分层器1. 塔底得到的环己醇和异佛尔酮再通过一个精馏塔PDC2进行分离,塔顶可得到高纯度的环己醇产品,塔底得到可以循环使用的助溶剂异佛尔酮.

利用化工流程模拟计算软件Aspen Plus,选用Radfrac模块对提出的环己烯直接水合反应生成环己醇流程进行严格模拟研究.

1.2 动力学模型

环己烯直接水合生成环己醇是一个可逆反应,反应方程式如下式所示:

(1)

文献[8]研究了以强酸性阳离子交换树脂A-36wet为催化剂的环己烯直接水合生成环己醇的动力学,动力学模型rNOL如下式:

1.3 热力学模型

物性方法选择使用NRTL活度系数模型来描述环己烯水合反应体系的汽液相平衡和汽液液相平衡中液相的非理想性,模型参数由Aspen Plus数据库模拟计算所得(见表1),为了验证Aspen Plus计算得到的NRTL模型参数的可靠性,将101.3 kPa下环己烯直接水合反应体系中纯物质沸点和二元共沸物共沸温度、 共沸组成的文献值[10, 13]与NRTL计算值进行比较,误差在可接受的范围内(温度最大绝对误差为0.74 ℃,摩尔组成的最大绝对误差为0.003 mol),结果见表2,可见由Aspen Plus计算所得的参数是可靠的.

表1 NRTL活度系数模型参数

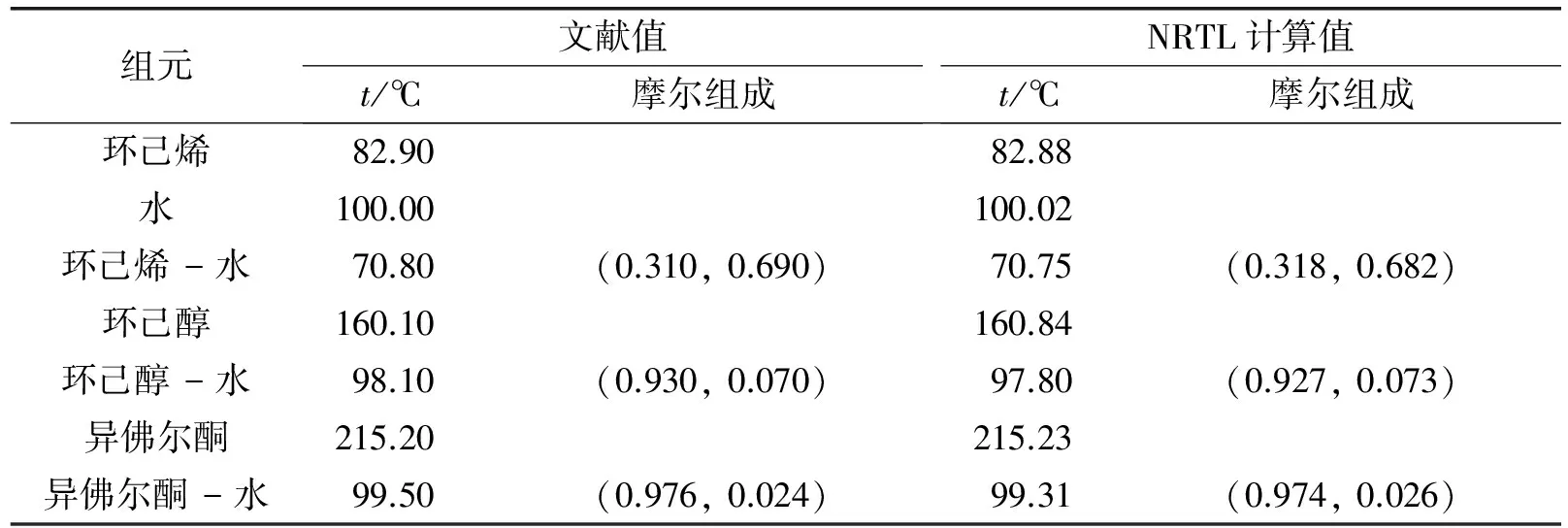

表2 101.3 kPa下计算值与文献值的比较

2 计算结果

采用化工流程模拟计算软件Aspen Plus, 对提出的环己烯直接水合反应生成环己醇的流程进行严格模拟计算,进料状况为水和环己烯摩尔配比为1.6,异佛尔酮和环己烯摩尔配比为0.6,进料温度50 ℃; 反应精馏塔(RDC)的数学模型选用比较简单的平衡级模型,塔压172.2 kPa(不包括再沸器),动力学模型采用文献[8]提出的模型,活度系数模型采用Aspen Plus中的NRTL模型. RDC、 PDC1和PDC2的各塔其他参数条件详见表3. 固定以上模拟选项,模拟结果显示该流程可得到摩尔分数为99.9%的环己醇产品,且PDC2塔底产品异佛尔酮的摩尔分数纯度几乎为100%,可循环回RDC塔使用.

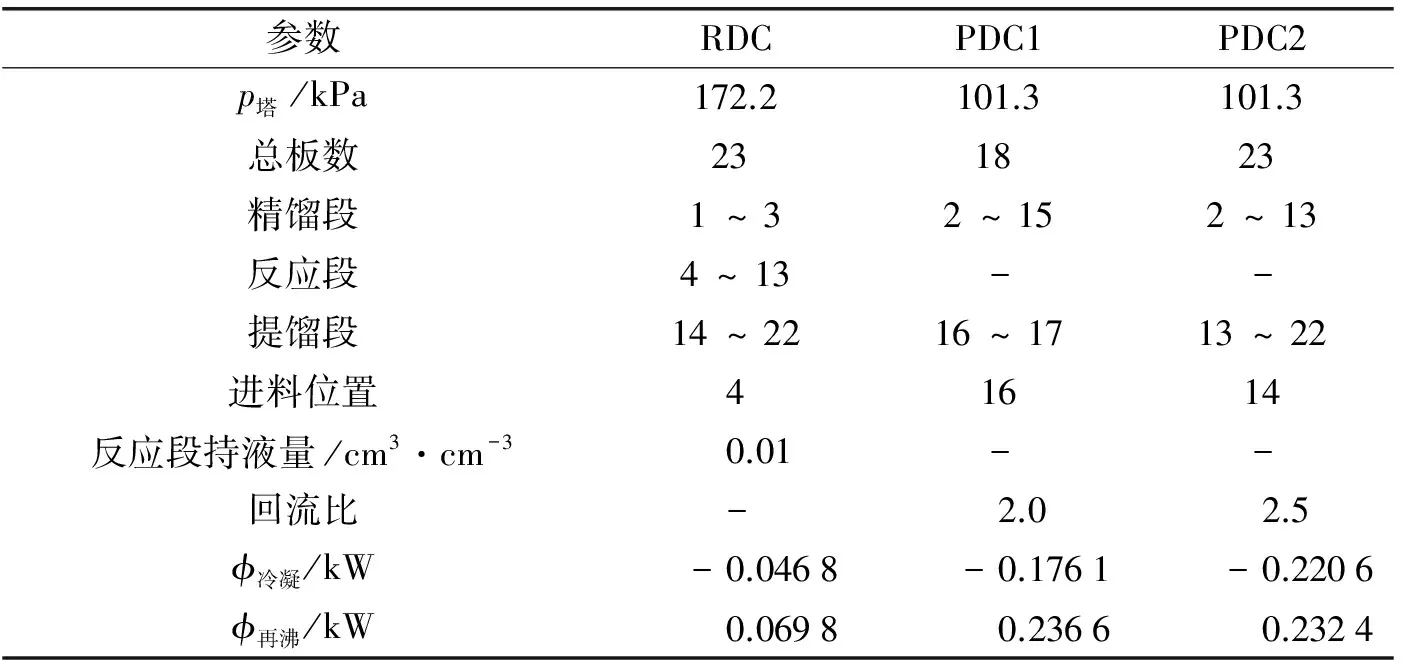

表3 各塔参数表

3 流程优化

在环己烯反应精馏水合过程的模拟研究中,反应精馏塔是研究的重点,实验对反应精馏塔的操作条件进行优化. 影响反应精馏塔的操作因素很多,考察水和环己烯摩尔配比、 异佛尔酮和环己烯摩尔配比和塔压对环己烯转化率以及系统总能耗的影响.

3.1 异佛尔酮和环己烯摩尔配比的影响

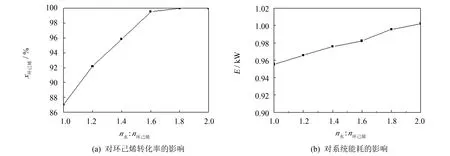

当水和环己烯的进料摩尔配比为1.6,塔压为172.2 kPa时,考察异佛尔酮和环己烯摩尔配比对环己烯水合反应中环己烯转化率以及系统总能耗的影响,结果如图2所示. 从图2(a)中可以看出环己烯的转化率随着异佛尔酮的进料量增加先增加后减小,异佛尔酮进料和环己烯摩尔配比为0.6时转化率最高; 根据励娟等[11]的研究,当增大溶剂用量,可以提高环己烯和水的互溶度从而提高环己烯转化率,但溶剂用量过大时,反应原料被稀释,使得转化率反而减小. 而从图2(b)中可以看出系统总能耗随着异佛尔酮进料量的增加先减小后增大,综合考虑环己烯的转化率和系统能耗后,异佛尔酮和环己烯摩尔配比的优化结果为0.6,此时环己烯的转化率为99.53 % (摩尔分数),当环己醇的产量为0.5 kg·h-1时,所需的系统能耗为0.982 3 kW.

图2 异佛尔酮进料量的影响Fig.2 Effect of the feed rate of isophorone

3.2 水和环己烯摩尔配比的影响

当异佛尔酮和环己烯的进料摩尔配比为0.6,塔压为172.2 kPa时,考察水和环己烯摩尔配比对环己烯水合反应中环己烯转化率以及系统总能耗的影响,结果如图3所示. 从图3(a)中可以看出当水和环己烯摩尔配比为1.8时,环己烯的转化率虽然可达到100 %(摩尔分数),也利用分层器2对油水两相进行简单分离,但由于异佛尔酮的存在使得水在油相中的溶解度增大,在PDC1塔中为了分离掉该部分水,利用环己烯-水(0.318,0.682)和环己醇-水(0.073,0.927)的共沸性质使得未反应的环己烯带走绝大部分水,从它们的共沸组成可以看出,利用环己烯-水的共沸物可以减少环己醇由于共沸性质从塔顶被水带走的损失,且该股物流会返回到分层器1中使得未反应的环己烯回到RDC塔中参与反应. 同时,环己烯-水的共沸温度为70.75 ℃,而环己醇-水的共沸温度为97.80 ℃,如果通过环己醇-水的共沸物带走水,PDC1的能耗将大大增加,因此从图3(b)可以发现水进料量对系统能耗的影响是逐渐增加的,所以环己烯的转化率不用达到100%(摩尔分数). 综合考虑环己烯转化率和系统能耗的影响后,水和环己烯摩尔配比的优化结果为1.6.

图3 水进料量的影响Fig.3 Effect of the feed rate of water

3.3 塔压的影响

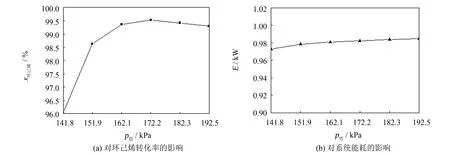

当异佛尔酮和环己烯的进料摩尔配比为0.6,水和环己烯的进料摩尔配比为1.6,考察反应精馏塔中塔压对环己烯转化率以及系统总能耗的影响,结果如图4所示. 从图4(a)中可以看出环己烯转化率随着塔压的增大先增加后减小,当塔压为172.2 kPa时,环己烯转化率达最大值. 研究[14-16]发现环己烯水合反应是一个放热反应,而塔中反应区的反应温度会随着塔压增加而增大,当超过一定温度后,温度升高会使得化学平衡向逆反应方向移动,转化率减小. 从图4(b)中可以看出系统总能耗随着塔压的增加而略微增大. 因此,综合考虑环己烯转化率和系统能耗的影响后,反应精馏塔的塔压优化结果为172.2 kPa.

图4 塔压的影响Fig.4 Effect of column pressure

3.4 结果分析

通过对以上3个反应精馏影响因素的考察及优化可知,在环己烯和水体系中加入异佛尔酮作为助溶剂,在优化的反应条件下环己烯的转化率可达99.53 %(摩尔分数),此结果优于已有文献报道[7-11]. 因此认为,利用反应精馏加入异佛尔酮作为助溶剂的环己烯水合反应生产环己醇是一个有利的新工艺.

4 结语

反应精馏用于环己烯水合反应生产环己醇,受环己烯和水互溶性低的限制,使得该法存在反应速率低和转化率低的问题. 设计一种在反应精馏中加入助溶剂的环己烯直接水合生成环己醇的新工艺流程来生产环己醇,利用化工流程模拟计算软件Aspen Plus对该流程进行模拟计算,模拟结果显示可得到摩尔分数为99%以上高纯度的环己醇产品,且PDC2塔底得到的异佛尔酮纯度几乎为100%,可循环回反应精馏塔RDC中使用. 在此计算结果的基础上,考察了环己烯直接水合反应中异佛尔酮和环己烯的摩尔配比、 水和环己烯的摩尔配比、 以及塔压对环己烯转化率和系统能耗的影响并对其优化,优化结果为: 异佛尔酮和环己烯的摩尔配比为0.6,水和环己烯的摩尔配比为1.6,以及塔压为172.2 kPa. 在此条件下,环己烯的转化率可达99.53%,当环己醇的产量为0.5 kg·h-1时,所需的系统能耗为0.982 3 kW. 相比已有文献报道,使用本文提出的流程可以大大提高环己烯的转化率.

[1] 张丽芳,陈赤阳,项志军. 环己烷氧化制备环己酮和环己醇工艺研究进展[J]. 北京石油化工学院学报,2004,12(2): 39-43.

[2] STEYER F, SUNDMACHER K. Cyclohexanol production via esterification of cyclohexene with formic acid and subsequent hydration of the esterreaction kinetics[J]. Ind Eng Chem Res, 2007, 46(4): 1 099-1 104.

[3] STEYER F, FREUND H, SUNDMACHER K. A novel reactive distillation process for the indirect hydration of cyclohexene to cyclohexanol using a reactive entrainer[J]. Ind Eng Chem Res, 2008, 47(23): 9 581-9 587.

[4] KATARIYA A, FREUND H, SUNDMACHER K. Two-step reactive distillation process for cyclohexanol production from cyclohexene[J]. Ind Eng Chem Res, 2009, 48(21): 9 534-9 545.

[5] MISONO M, INUI T. New catalytic technologies in Japan[J]. Catalysis Today, 1999, 51(3): 369-375.

[6] STEYER F, QI Z W, SUNDMACHER K. Synthesis of cylohexanol by three-phase reactive distillation: influence of kinetics on phase equilibria[J]. Chem Eng Sci, 2002, 57(9): 1 511-1 520.

[7] KHALEDI Rahman, BISHNOI P R. A method for modeling two- and three-phase reactive distillation columns[J]. Ind Eng Chem Res, 2006, 45(17): 6 007-6 020.

[8] YE J C, LI J, SHA Y,etal. Evaluation of reactive distillation and side reactor configuration for direct hydration of cyclohexene to cyclohexanol[J]. Ind Eng Chem Res, 2014, 53(4): 1 461-1 469.

[9] CHEN B C, YU B Y, LIN Y L,etal. Reactive-distillation process for direct hydration of cyclohexene to produce cyclohexanol[J]. Ind Eng Chem Res, 2014, 53(17): 7 079-7 086.

[10] TAKAMATSU Y, KANESHIMA T. Process for the preparation of eyclohexanol: US 2003/0018223[P]. 2003-01-23.

[11 ]励娟,魏珺芳,王延吉,等. 异佛尔酮对环己烯水合反应性能的影响[J]. 精细石油化工,2011,28(4): 55-59.

[12] QIU T, KUANG C H, LI C G,etal. Study on feasibility of reactive distillation process for the direct hydration of cyclohexene to cyclohexanol using a cosolvent[J]. Ind Eng Chem Res, 2013, 52(24): 8 139-8 148.

[13] 魏友荣. 1atm下异佛尔酮-水、 异丙叉丙酮-水两组二元体系汽液平衡数据的推算[J]. 化工科技,1996,4(1): 22-25.

[14] ZHANG H, MAHAJANI S M, SHARMA M M,etal. Hydration of cyclohexene with solid acid catalysts[J]. Chem Eng Sci, 2002, 57(3): 315-322.

[15] SHAN X L, CHENG Z M, YUAN P Q. Reaction kinetics and mechanism for hydration of cyclohexene over ion-exchange resin and H-ZSM-5[J]. Chemical Engineering Journal, 2011, 175(1): 423-432.

[16] SHAN X L, CHENG Z M, LI Y. Solvent effects on hydration of cyclohexene over H-ZSM-5 catalyst[J]. Journal of Chemical & Engineering Data, 2011, 56(12): 4 310-4 316.

(责任编辑: 洪江星)

Design and optimization of the cyclohexene direct hydration process

LIN Mianmian1,SHEN Yanyi1, LIANG Ning2, WU Dan1, TIAN Hui3, ZHENG Huidong1

(1. School of Chemical Engineering, Fuzhou University, Fuzhou, Fujian 350116, China; 2. Development Research Center, the Ministry of Water Resources, Haidian,Beijing 100038, China; 3. College of Chemistry and Chemical Engineering, Yantai University, Yantai, Shandong 264005, China)

A process used reactive distillation with isophorone as a cosolvent to produce cyclohexanol was proposed. Feeding the reactants cyclohexene and water with the cosolvent isophorone into the reactive distillation column(RDC), then using two rectifying columns(PDC1 and PDC2) to purify and separate the bottom product, a high-purity product of cyclohexanol can be obtained and the purity of isophorone can be recycle back to the RDC. The whole process was simulated with the NRTL thermodynamic equation, then it was simulated and calculated by the Aspen Plus software, a high-purity cyclohexanol (99.9%,mole fraction) and a recyclable isophorone can be obtained finally, the heat duties of the system were 0.982 3 kW. On the basis of the calculation, we discussed the operating conditions including the molar ratio of isophorone and cyclohexene, the molar ratio of water and cyclohexene, the pressure of column, which have effects on the cyclohexene conversion and heat duty of the system to optimize the process, and the cyclohexene conversion of the proposed process is compared with other process.

cyclohexene; hydration method; cyclohexanol; reactive distillation; isophorone

10.7631/issn.1000-2243.2017.03.0404

1000-2243(2017)03-0404-06

2016-01-24

吴丹(1981- ),讲师,主要从事传质与分离方面的研究,wudan@fzu.edu.cn

国家自然科学基金资助项目(21376053)

TQ028.8

A