基于FBG传感的电子式互感器温度场监测研究*

2017-06-09张长胜赵振刚李英娜刘爱莲

姚 鑫, 张长胜, 赵振刚, 李英娜, 刘爱莲, 李 川

(昆明理工大学 信息工程与自动化学院,云南 昆明 650500)

基于FBG传感的电子式互感器温度场监测研究*

姚 鑫, 张长胜, 赵振刚, 李英娜, 刘爱莲, 李 川

(昆明理工大学 信息工程与自动化学院,云南 昆明 650500)

基于光纤Bragg光栅(FBG)测温原理,对电子式互感器内部温度从其工作时间为12 h和24 h两个时间段进行数据采集,并运用ANSYS仿真软件对内部采集的温度数据进行仿真分析,得出温度场分布云图,可知,电子式互感器上部沿着外壳边缘为温度最高处,中部两侧温度次之,下部温度最低,此时电子式互感器热点温度位于上部。随着电子式互感器工作时间延长,工作达到稳定状态,由于向外部环境散热,电子式互感器工作12 h时整体温度比工作24 h时高,两个时间段最热点温度分别为90.836,79.764 ℃。电子式互感器中部导体温度为电子式互感器整体最高。

光纤Bragg光栅; 电子式互感器; 测温; 温度场; 热点温度; 导体

0 引 言

目前,随着电力系统的快速发展[1,2],使智能变电站建设得到了巨大的重视[3~5]。电子式互感器作为智能变电站中的一个重要环节,也是国内外一些著名科学家的重点研究对象[6~9]。电子式互感器内部温度场的高低分布是影响电子式互感器工作效率的重要因素,同时,电子式互感器内部产热与外界环境的热量互换也是对电子式互感器工作效率的重要影响因素。黄华、胡蓓等人针对电子式互感器的试验方法和要求进行了分析研究,提出了在全温度范围内实时测量电子式互感器温度特性的试验方法与要求。对选取的电子式互感器样机进行了试验验证与结果分析,结果表明:提出的电子式互感器试验方法和要求更能考核电子式互感器的温度特性[10]。张志鑫、谭金权等人基于Pockels光电测量原理,实现了电压的非介入式、宽频域及精密测量,准确度达到了0.2/3P,具有本质安全、强绝缘能力、突出的抗快速暂态过电压(VFTO)干扰性能及可靠性等优点[11]。

本文基于FBG测温原理对电子式互感器内部温度进行数据采集,并分别从电子式互感器工作时间为12,24 h进行采集,并运用ANSYS仿真软件对其内部采集的温度数据进行仿真分析,得出其温度场分布云图,可知电子式互感器上部沿着外壳边缘为温度最高处,中部两侧温度次之,下部温度最低,此时,电子式互感器热点温度位于上部。随着电子式互感器工作时间延长,工作达到稳定状态,由于向外界环境散热,电子式互感器工作12 h时整体温度比工作24 h时高。电子式互感器中部导体温度为电子式互感器整体最高。

1 FBG传感及电子式互感器温升原理

FBG的有效折射率k和光栅周期A都会随着外界温度的改变而发生变化,FBG的中心波长也随之改变

(1)

式中 第二部分表示由温度变化所致的波长变化,其为由热膨胀引起的光栅周期和折射率的改变而产生,温度所致的波长变化可以改写成

ΔλB=λB(αΛ+αΠ)ΔT

(2)

式中 αΛ为光纤的热膨胀系数;αΠ为热光系数;对于掺锗的石英光纤,后者为引起波长变化的主要因素。

由于温度场发生变化,物体的温度不仅在空间上发生变化,也随时间变化,具体表示式为

(3)

热分析方面的论述满足能量守恒定律,即,在一个非开放的系统里有以下的表达式

Q-W=ΔU+ΔKE+ΔPE

(4)

式中 Q为热量;W为做功;ΔU为系统内能;ΔKE为系统动能;ΔPE为系统势能,在很多的热力学工程应用中都满足以下表达式

ΔKE=ΔPE=0

(5)

热传导指的是两个相互接触的物体之间由于存在温差而产生热量交换,也可以指一个物体内部之间由于存在温差而产生热量交换。热传导满足以下定律

(6)

式中 qn为热流密度;k为导热系数;“-”为热量温降的方向。

2 电子式互感器物理模型与FBG监测

本文应用某厂家生产的水平放置的单项220kVGIS电子式互感器为实验应用实例,利用ANSYS仿真软件中的FLOTRANCFD模块进行建模分析,以求解电子式互感器温度场的分布。为便于分析,将模块简化。由于内部充满SF6气体,同时,气体在互感器内部热传递过程中影响了热传导和热对流,在建模过程中要给予考虑。但其它部件对模型温度影响很小,可忽略,本文仅对导体,SF6气体以及外壳进行仿真建模,具体模型如图1,相关参数为导体内径150mm,外径170mm,外壳内径675mm,外径695mm。

图1 电子式互感器物理模型

导体与外壳均为钢材,在导体与互感器外壳之间的环状封闭空间内以及导体内部,填充气体为SF6,额定压强为 0.4 MPa。环境温度取夏季最高温度45 ℃,日照强度为1 000 W/m2。根据实验测量数据,对于户外型GIS设备,当外壳材料为钢材时,由于太阳照射使得外壳表面温度能够达到80 ℃。在该GIS电子式互感器中,电子式电流互感器的额定电流为5 000 A,相关的材料特性参照高压电器设计标准。

为了测试FBG传感器的测温性能,运用了FBG传感器测温原理,为了获取电子式互感器内部组件的温度场分布,尤其是准确获取互感器热点温度,在电子式互感器外壳、导体以及充气部分共埋设34只FBG传感器。其中,在互感器上部埋设了12只传感器,下部埋设了8只传感器,并且在导体处埋设了6只传感器,在外壳部分埋设了8只传感器。本文在互感器内部埋置传感器时采用两种方式,横片埋设和纵片埋设。

为确保FBG传感器在电子式互感器安装过程中不被损坏并具有良好的测温性能,进行如下设计:

1)预埋FBG传感器的聚四氟乙烯薄片:在安装时,聚四氟乙烯钻孔面均处于内径侧,以避免光纤受到较大拉力,甚至引起光栅损坏;

2)保证聚四氟乙烯钻孔的尺寸能够满足光纤在槽中的伸缩裕度,以避免产生光纤弯曲损耗;

3)所开孔位于电磁线宽面中央,避开电子式互感器边角最大的场强畸变区域;

4)所开小槽面积占电磁线截面面积的4.5 %,电磁线截面积减小引起载流能力和机械强度略微降低,可通过适当增大该电磁线截面尺寸进行弥补。

实验采用实时监测采样数据,在24 h内对电子式互感器进行了2次数据采集,分别在12 ,24 h对其进行数据采集,并对实时采集的数据利用ANSYS仿真软件中的FLOTRAN CFD模块进行建模。

3 电子式互感器温度场仿真与分析

在对电子式互感器进行温度场分析时,以二维平面单元与温度场进行直接耦合。为了便于详细研究电子式互感器温度场分布,在电子式互感器工作稳态时且为额定压强下对其进行数据采集,据此分析电子式互感器工作在不同时间段时其温度场分布与变化。

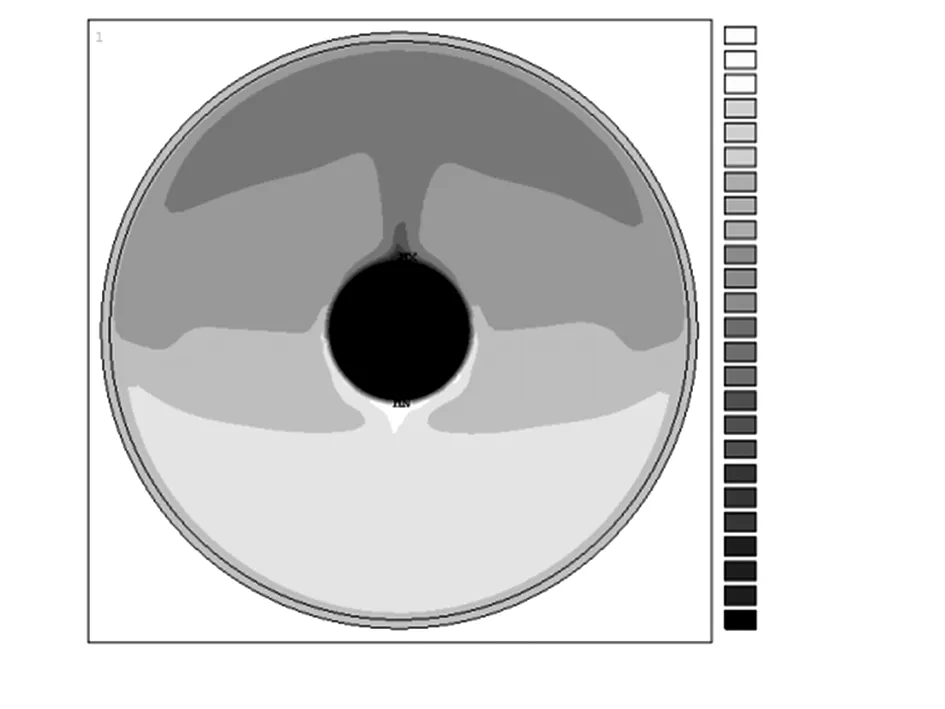

电子式互感器工作时间为12 h时,进行数据采集,并对数据仿真分析得图2,所得各位置温度数据,上部为90.836 ℃,为最热点中部78.965 ℃,下部65.322 ℃。

图2 电子式互感器工作12 h温度场仿真

当电子式互感器工作12 h时,从其二维平面温度分布云图可以看出,此时互感器上部沿着外壳边缘为温度最高,中部两侧温度次之,下部温度最低,此时电子式互感器热点温度位于上部,其最热点温度为90.836 ℃,同时,可以看出中部导体温度为整体最高,主要因为电子式互感器内部为封闭装置导体内部不参与气体流动,故温度稳步上升。

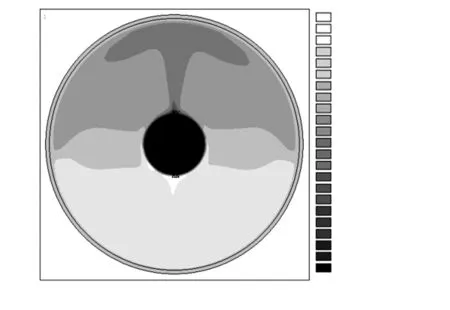

电子式互感器工作时间为24 h时,再次进行数据采集,对采集数据仿真得图3,仿真所得各位置最热点温度数据为上部79.764 ℃,中部69.495 ℃,下部62.184 ℃。

图3 电子式互感器工作24 h温度场仿真

从图3中可以看出,电子式互感器工作时间为24 h时,热点温度位于电子式互感器上部靠近外壳部分,中部两侧温度次之,最低温度场在电子式互感器下半部分,主要因为电子式互感器内部的气体在工作状态时具有流动性,且随着工作时内部产生的热量导致内部温度上升,气体受到热膨胀作用,气体载着热量从底部流动到上部,使上部温度为整体最高温度;又由于其内部的封闭作用导致气体在电子式互感器内部形成回流,使气体在向两侧扩散时,载有部分热量,因此两侧温度次之;电子式互感器底部气体将温度都散热到上部和中部,故温度为整体最低。

图4为电子式互感器各位置热点温度拟合图,从图中可以看出:电子式互感器工作时间为12 h时整体温度相较于互感器工作24 h时要高,主要原因为随着电子式互感器工作时间的增加,其内部产热达到一个稳定状态,但互感器外壳主要材料为钢材,会与外界温度进行换热,在工作12 h之后向外界环境散失大量热量,故电子式互感器工作时间为12 h时整体温度比工作时间为24 h时高。

图4 热点温度拟合图

4 结 论

1)电子式互感器上部沿着外壳边缘为温度最高处,中部两侧温度为次之,下部温度最低,此时电子式互感器热点温度位于上部。

2)电子式互感器随着工作时间的延长,工作达到稳定状态,由于与外界环境散热,故而电子式互感器工作12 h时整体温度比工作24 h时高,两个工作时间的最热点温度分别为90.836,79.764 ℃。

3)电子式互感器中部导体温度为电子式互感器整体温度最高位置。

[1] 黄少伟,杨云涛,许知博,等.电力系统传感器网低复杂度匹配滤波器设计[J].传感器与微系统,2015,34(2):116-119.

[2] 孙晓雅,李永倩,李 天,等.无线传感器网络在电力系统中的应用[J].传感器与微系统,2012,31(6):5-8.

[3] 邱红辉.电子式互感器的关键技术及其相关理论研究[D].大连:大连理工大学,2008.

[4] 黄友朋.电子式互感器中数字处理方法的研究[D].长沙:华中科技大学,2012.

[5] 张冬清.电子式互感器的应用研究[D].北京:华北电力大学,2012.

[6] 罗承沐,张贵新,王 鹏.电子式互感器及其技术发展现状[J].电力设备,2007,8( 1):20-24.

[7] 王 鹏, 张贵新, 朱小梅,等.电子式电流互感器温度特性分析[J].电工技术学报, 2007,22(10): 60-64.

[8] 李九虎,郑玉平,古世东,等.电子式互感器在数字化变电站的应用[J].电力系统自动化, 2007,31(7):95-98.

[9] 李洪涛,张 巍,刘忠战.220 kV组合电子式互感器原理结构及挂网试验[J].高压电器,2011, 47(8): 112-116.

[10] 黄 华,胡 蓓.电子式电流互感器温度循环试验方法研究[J].电测与仪表,2014,51(24):65-69.

[11] 张志鑫,谭金权.全光学电压互感器关键技术及其工程应用[J].中国电业,2014(5):48-52.

Study of electronic transformer temperature field monitoring based on FBG sensing*

YAO Xin, ZHANG Chang-sheng, ZHAO Zhen-gang, LI Ying-na, LIU Ai-lian, LI Chuan

(Faculty of Information Engineering and Automation,Kunming University of Science and Technology,Kunming 650500,China)

Based on fiber Bragg grating(FBG)temperature measurement principle,electronic transformer internal temperature data acquisition time from work is two time periods which are 12 h and 24 h ,and collected its internal temperature data using ANSYS simulation software for simulation analysis,the temperature field contours obtained electronic transformer along an upper edge of the housing is the highest temperature at both sides of the central temperature is followed,the lower the minimum temperature at this time of the electronic transformer hot spot temperature in the upper part;electronic transformer with longer working hours, the work reaches a steady state, the heat with the external environment,and therefore the electronic transformer,when working 12 h a temperature higher than the overall work 24 h, the two time periods are the hottest temperature 90.836 ℃ ,79.764 ℃;the central part of the temperature of the electronic transformer electronic transformer conductor is highest overall.

fiber Bragg grating(FBG); electronic transformer; temperature measurement; temperature field; hot spot temperature; conductor

2016—05—19

国家自然科学基金资助项目(51567013);昆明理工大学人才培养基金资助项目(KKSY201303004);云南省应用基础研究计划资助项目(2013FZ021);中国博士后科学基金面上资助(一等资助)项目(2014M552552XB)

10.13873/J.1000—9787(2017)06—0070—03

TP 212

A

1000—9787(2017)06—0070—03

姚 鑫(1991-),男,硕士研究生,主要研究方向为光纤光栅传感技术及应用等,E—mail:1016975031@qq.com。

李 川(1971-),男,通讯作者,教授,博士生导师,主要从事光纤传感器技术与应用方面的研究,E—mail:1016975031@qq.com。