竖直涡旋向对卧轮式分级机流场及性能影响

2017-06-09孙占朋孙国刚杨晓楠颜深

孙占朋,孙国刚,杨晓楠,颜深

竖直涡旋向对卧轮式分级机流场及性能影响

孙占朋1,孙国刚2,杨晓楠1,颜深1

(1中国石油大学(北京)化学工程学院,北京102249;2中国石油大学(北京)过程流体过滤与分离技术北京市重点实验室,北京102249)

采用数值模拟方法对卧轮式分级机内气相流动特性进行了研究,重点考察了竖直涡旋向对分级机内全流场的影响。模拟结果表明,分级机锥体段以旋转上升的竖直涡为主流型,竖直涡旋向对分级室内流型有重要影响。根据右手定则,竖直涡旋向与转笼旋向满足象限Ⅰ和Ⅲ时,分级室内形成两股旋向相反的水平涡,局部出现二次涡流,转笼外缘气流切向速度接近为0;竖直涡旋向与转笼旋向满足象限Ⅱ或Ⅳ时,分级室内流场分布一致性较好,转笼外缘及叶片间速度分布比较均匀且波动较小。以流化催化裂化(FCC)催化剂为分级物料,处于象限Ⅳ的分级机其分级粒径平均减少5.3mm,分级精度平均提高7.5%;以粉煤灰为物料,分级粒径平均减少2.2mm,分级精度平均提高8.4%,粉料分级试验结果与数值模拟结果吻合。研究结果对卧轮式分级机的结构设计有一定指导作用。

粉体技术;卧轮式分级机;数值模拟;竖直涡旋向;流场特性;粒度分布

涡轮分级机作为第三代高效气流分级机,广泛应用于矿物、食品、建材及化工等行业[1]。图1是一种典型的卧轮式分级机结构,转笼水平安装,空气从下部进气口切向进入并在锥段形成旋转上升的竖直涡,上部分级室内气流在水平转笼带动下形成水平涡,这两种涡流构成了卧轮分级机的总体流场。研究流场分布特点对分级机结构改进及分级机理的解释都有重要作用,XU等[2]通过数值模拟研究了卧轮式分级机的直叶片及后弯叶片对叶片间隙内流场的影响;党栋等[3]分析了转笼转速对转笼内部流场分布的影响,加料速度对分级机内压力、湍动能和速度分布有显著影响[4];TONEVA等[5-6]研究了气流分级磨中上部水平转笼附近的气流流动及颗粒运动情况,结果发现转笼转速对下部粉磨段内流场几乎没有影响,还有部分学者通过改进结构来优化分级机内流场分布,进而提高分级性 能[7-11];尽管前人对卧轮式分级机内流场特性进行了一些研究,但关于卧轮分级机内竖直涡、水平涡分布及其相互作用规律还未见文献报道。本文采用数值模拟与试验分析相结合的方法对卧轮式分级机内气相流动特点及分级性能进行分析,重点考察了竖直涡旋向对分级机内全流场的影响,以其为卧轮式分级机的优化设计提供指导。

1 数值计算方法

1.1 模型建立及网格划分

卧轮式分级机模型如图1所示,转笼外缘直径95mm,内缘直径75mm,叶片数量为40,厚度为2mm,叶片径向均布安装在转笼圆周上,进气口尺寸:宽´高=66mm´60mm。

通过改变进气口方位来控制竖直涡旋向,如图2所示。根据右手定则,转笼绕轴正向旋转,对A型分级机而言,气体经切向进气口后绕轴负向旋转;在B型分级机中,气流绕轴正方向旋转。便于说明,如图2(b)所示,(+,–)代表A型分级机,(+,+)代表B型分级机。前期试算过程中发现处于象限Ⅰ和Ⅲ(Ⅱ和Ⅳ)内的分级机其流场分布有相似的特征,限于篇幅,本文给出了两种代表结构。

卧轮式分级机模型网格划分如图3所示,忽略加料口,采用四面体与六面体网格相结合的方法,考虑到叶片间隙较小,对转笼区域进行网格加密处理,以提高计算精度。经网格无关性验证,当网格数量超过40万时,进出口压差变化小于1%,继续增加网格数量对计算精度影响较小,最终确定全计算域内网格数为403200。

1.2 条件设置

忽略固体颗粒对气流的影响,本文主要研究气相的流动规律。考虑到分级机中气体的温升很小,流速较低,将流体介质定义为不可压缩气体。湍流模型选用RNG-双方程模型,该模型适用于模拟涡轮分级机内的强旋流、高应变率流动[12-14],近壁区域采用标准壁面函数进行处理。采用SIMPLEC算法来解决速度与压力的耦合问题。转笼内外表面及与其相邻区域的接触面定义为交界面(interface)。转笼区域设置为运动参考系(MRF),同时定义轴为其旋转轴,转笼转速设为1200r/min。进气口设定为速度入口边界,气速设为14m/s;排气管出口适当加长并按充分发展管流 处理。

2 模拟结果及分析

2.1 分级机内的总体流型特征

涡轮式分级机内的不均匀速度场、二次涡流会引起分级力场的波动,造成分级粒径变化,分级精度下降。分级中要获得粒度分布较窄的产品,主要是创造一个稳定、均匀及强有力的分级力场,从而达到精确分级的目的。

图4给出了卧轮式分级机内流线的三维视图及锥体段的速度矢量图。可以看出,气流从切向进气口进入分级机后旋转上升,当运动至分级室后,在水平转笼及排气管的作用下,竖直旋流被破坏,分级室顶部出现二次涡流。总体上,分级机锥体段以竖直涡为主流型,进气口方位改变后,竖直涡旋向改变,分级室内气流运动比较紊乱。

图5进一步给出了分级室纵截面上的气体流线分布。从图5中看出,气流绕转笼形成不规则的水平涡流,需要注意的是,A型分级机转笼外区域(B区)气流与转笼旋转方向相同,转笼内外区域的流型一致;而B型分级机转笼外区域(B区)气流与转笼旋转方向相反,转笼内外区域形成两股旋向相反的水平涡,这种现象的出现造成了分级室内流场不均匀,一方面降低了粗颗粒在转笼附近所受的离心力,加剧了粗颗粒的跑损,影响分级粒径和细产品的品质;另一方面不同旋向气流交汇形成二次涡流,增加了流场扰动,加剧细颗粒的返混,影响分级精度。结果表明,竖直涡旋向对分级室内流型有重要影响,通过控制锥段竖直涡旋向可使分级室内水平涡运动方向一致,从而改善流场分布,提高分级精度。

2.2 分级室内的速度分布

超细粉体离心分级中,切向速度的大小直接影响颗粒所受离心力的大小。分级室内切向速度分布如图6所示。A型分级机分级室内切向速度均为正值;B型分级机转笼内切向速度为正值,而其外部大部分区域则为负值,转笼边缘处的切向速度大小接近0,表明分级室内气流在进入转笼叶片间隙过程中,切向速度逐渐减小,转笼外缘附近的分级力场被削弱,这就造成较大粒径的颗粒在转笼外缘处所受的离心力很小,粗颗粒进入转笼内部的概率增大,分级效率降低。从图6中还可以看出,切向速度最大值出现在转笼内部,其值约为转笼外缘速度的1.5倍,转笼内部切向速度分布呈现不对称的“兰金涡”,即切向速度从转笼内缘到中心先增加后减小,表明转笼内部残余旋流强度很大,造成了较大的能量损失。

图7为转笼外直径为100mm圆柱面上的轴向速度分布云图。从图7中看出,B型分级机转笼外表面轴向速度波动较大,轴向速度值在–7.5~2.6m/s之间变化;A型分级机转笼外表面轴向速度分布比较均匀,大部分区域内的速度值接近0。轴向速度的存在会导致气流速度波动,这对保持流场稳定不利,影响分级精度。

图8为转笼叶片间气流径向速度分布云图,负号代表气体流向转笼中心。从图8中看出,A型分级机叶片间径向速度在–2~1m/s变化,速度分布比较均匀;B型分级机叶片间存在较大的速度梯度,最大径向速度值达到4m/s,这会造成颗粒在流场中运动不稳定,易使大颗粒被气流拽入转笼内部,收集为细粉,影响分级效果。

3 试验分析

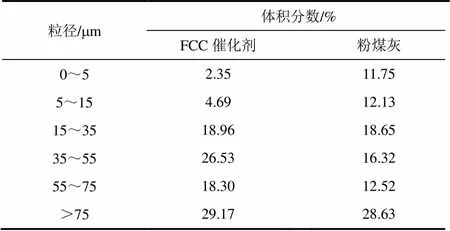

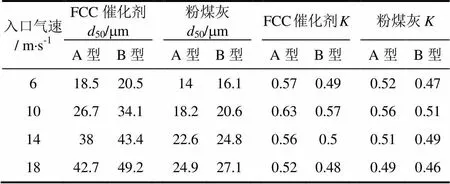

根据以上模拟和分析,以流化催化裂化(FCC)催化剂和粉煤灰为物料进行分级试验,物料粒度分布如表1所示,粉煤灰中细颗粒(<5mm)含量较高。试验装置及流程见文献[10],转笼由电机带动,并通过变频器来调节其转速,分级机的入口气速由皮托管测量并通过阀门调节。试验中转笼转速设定为1200r/min,入口气速分别调节为6m/s、10m/s、14m/s、18m/s,加料浓度为0.15kg/m3。利用BT-9300S型激光粒度分析仪分别对原料及分级后收集下来的粗粉进行采样、粒径测定,计算得出部分分级效率曲线,选取分级粒径50、分级精度指数为分级机性能的评价指标,其中,分级精度指数定义为部分分级效率为25%和75%的颗粒粒径之比,结果列于表2。分级精度指数值越大,部分分级效率曲线越陡峭,表明分级机的分级精度越高。

表1 分级物料的粒径分布

表2 分级粒径和分级精度指数(K)的对比

图9给出了A型和B型分级机的粗粉产率变化曲线。转笼转速相同的条件下,入口气速从6m/s增加到18m/s的过程中,颗粒受到的气流曳力逐渐增加,较大的颗粒随气流进入细粉,粗粉产率基本呈线性下降趋势。与B型分级机对比,分级物料为FCC催化剂时,A型分级机的粗粉产率平均增加11.4%;分级物料为粉煤灰时,A型分级机的粗粉产率平均增加9.5%,这表明在相同的转笼转速和入口气速条件下,A型分级机内离心力场较强,相同粒径的颗粒受到的离心力大,粗颗粒在较大的离心力作用下能够被迅速地甩向边壁而收集,这与模拟结果(图6)所示的A型分级机转笼外部气流切向速度较大这一结论相吻合。

从表2可以看出,随着入口气速的增加,分级粒径逐渐增加,分级精度指数先增大后减小;与转笼转速(1200r/min)相匹配的入口气速为10m/s,此时分级机的分级精度最高。与B型分级机对比,分级物料为FCC催化剂时,A型分级机的分级粒径平均减少5.3mm,分级精度平均提高7.5%;分级物料为粉煤灰时,A型分级机的分级粒径平均减少2.2mm,分级精度平均提高8.4%。可见,竖直涡旋向与转笼旋向满足象限Ⅱ或Ⅳ时,卧轮式分级机内竖直涡与水平涡的匹配比较合理,分级区气流切向速度大,分级力场较强,径向和轴向速度分布也比较均匀,分级机的分级精度更高。另外,由于FCC催化剂和粉煤灰的粒径分布及密度的不同,卧轮式分级机的分级粒径及分级精度有所差异,粉煤灰原料中细颗粒含量相对较高,分级过程中颗粒团聚现象相对严重,从而造成分级机对粉煤灰的分级精度较差。

4结论

采用RNG-湍流模型对卧轮式分级机内全流场进行了数值模拟,分析了竖直涡旋向对分级机内流场影响,得到以下结论。

(1)卧轮式分级机锥体段以旋转上升的竖直涡为主流型,分级室内流场呈现不规则的水平涡,转笼内部的气流切向速度分布呈现非对称“兰金涡”。

(2)竖直涡旋向对分级室内流型有重要影响,一旦竖直涡旋向与转笼旋向匹配不合理,分级室内会出现两股旋向相反的水平旋流,这会削弱分级力场强度,加剧颗粒返混。通过改变进气口方位来控制竖直涡旋向可优化流场分布,提高分级机的分级性能。

(3)FCC催化剂和粉煤灰分级试验结果表明:竖直涡旋向和转笼旋向满足象限Ⅱ或Ⅳ条件时,卧轮式分级机的粗粉收率高,分级粒径小,分级精度高。试验结果与数值模拟结果吻合。

[1] SHAPIRO M,GALPERIN V.Air classification of solid particles: a review[J].Chemical Engineering and Processing,2005,44(2):279-285.

[2] XU N,LI G,HUANG Z.Numerical simulation of particle motion in turbo classifier[J].China Particuology,2005,3(5):275-278.

[3] 党栋,王克俭.分级轮转速对粒径分布的影响[J].中国粉体技术,2016,22(2):82-85.

DANG D,WANG K J.Effect of classifier wheel speed on particle size distribution[J].China Powder Science and Technology,2016,22(2):82-85.

[4] 党栋,王克俭.加料速度对分级机内部流场的影响[J].化工学报,2015,66(s1):159-164.

DANG D,WANG K J.Effect of feeding rate on flow field inside classifier[J].Journal of Chemical Industry and Engineering(China),2015,66(s1):159-164.

[5] TONEVA P,EPPLE P,BREUER M,et al.Grinding in an air classifier mill—Part I:Characterisation of the one-phase flow[J].Powder Technology,2011,211(1):19-27.

[6] TONEVA P,WIRTH K E,PEUKERT W.Grinding in an air classifier mill—Part II:Characterisation of the two-phase flow[J].Powder Technology,2011,211(1):28-37.

[7] 蒋士忠,葛晓陵,王家贤.卧式涡轮分级机气流场研究[J].非金属矿,1999,22(3):35-37.

JIANG S Z,GE X L,WANG J X.Study of flow field in a horizontal turbo classifier[J].Non-Metallic Mines,1999,22(3):35-37.

[8] WANG X,GE X,ZHAO X,et al.Study on horizontal turbine classification[J].Powder Technology,1999,102(2):166-170.

[9] 刘丹,宋扬.FJJ型涡流分级机导流盘结构的试验研究[J].硫磷设计与粉体工程,2012,111(6):13-15.

LIU D,SONG Y.Experimental study of guide disc structure of FJJ model vortex classifier[J].Sulphur Phosphorus & Bulk Materials Handling Related Engineering,2012,111(6):13-15.

[10] 孙占朋,孙国刚,许杰.挡板对卧轮式气流选粉机性能的影响[J].中国粉体技术,2016,22(1):6-10.

SUN Z P,SUN G G,XU J.Effect of deflector on classification performance of horizontal turbo classifier[J].China Powder Science And Technology,2016,22(1):6-10.

[11] BAUDER A,MÜLLER F,POLKE R.Investigations concerning the separation mechanism in deflector wheel classifiers[J].International Journal of Mineral Processing,2004,74:S147-S154.

[12] REN W J,LIU J X,YU Y.Design of a rotor cage with non-radial arc blades for turbo air classifiers[J].Powder Technology,2016,292:46-53.

[13] 岳大鑫,刁雄,李双跃,等.基于颗粒轨迹分析的分级机切割粒径计算[J].化工进展,2012,31(9):1919-1925.

YUE D X,DIAO X,LI S Y,et al.Computation of classifier cut size based on analysis of particle tracks[J].Chemical Industry and Engineering Progress,2012,31(9):1919-1925.

[14] 童聪,李双跃,李翔.选粉机颗粒轨迹的非稳态模拟[J].化工进展,2013,32(9):2061-2067.

TONG C,LI S Y,LI X.Numerical simulation on particles classification trajectory using unsteady tracking[J].Chemical Industry and Engineering Progress,2013,32(9):2061-2067.

Effect of vertical vortex direction on flow field and performance of horizontal turbo air classifier

SUN Zhanpeng1,SUN Guogang2,YANG Xiaonan1,YAN Shen1

(1School of Chemical Engineering,China University of Petroleum,Beijing 102249,China;2Beijing Key Laboratory of Process Fluid Filtration and Separation,China University of Petroleum,Beijing 102249,China)

Flow field characteristics in horizontal turbo air classifier were investigated by numerical simulation. Effects of swirling direction of the vertical vortex were taken into account. The simulated results showed that,an upwind vertical vortex is the dominant flow in conical part of the classifier,and the vertical vortex direction has a significant influence on flow pattern inside the classifying chamber. By controlling the vertical vortex direction,the flow field distribution can be greatly improved. For the classifiers in quadrantPor IV according to the right-hand rule,the flow field inside the classifying chamber was evenly distributed. Cut sizes of the classifier are decreased by 5.3mm for FCC catalysts and 2.2mm for fly ash while the classification accuracies are increased by 7.5% and 8.4%,respectively. The powder classification experiments well validate the simulation results. Those results could provide guidance to the design of horizontal turbo air classifier.

powder technology;horizontal turbo air classifier;numerical simulation;vertical vortex direction;flow field characteristics;particle size distribution

TQ051.8

A

1000–6613(2017)06–2045–06

10.16085/j.issn.1000-6613.2017.06.011

2016-11-04;

2016-11-24。

国家自然科学基金(21276274)及国家重点基础研究计划(2014CB744304)项目。

孙占朋(1989—),男,博士研究生,研究方向为颗粒分级和气固分离技术。E-mail:zhanpengsunbj@126.com。联系人:孙国刚,教授,博士,研究方向为气固分离、颗粒分选和烟气脱硫脱硝技术。E-mail:ggsunbj@163.com。