页岩气井分段压裂套损影响因素分析

2017-06-07李军李玉梅张德龙杨宏伟孙世斌

李军,李玉梅,张德龙,杨宏伟,孙世斌

(1.中国石油大学(北京)石油工程学院,北京 102249;2.北京信息科技大学高动态导航技术北京市重点实验室,北京 100101;3.北京探矿工程研究所,北京 100083;4.中国海洋石油工程股份有限公司,天津 300461)

页岩气井分段压裂套损影响因素分析

李军1,李玉梅2,张德龙3,杨宏伟1,孙世斌4

(1.中国石油大学(北京)石油工程学院,北京 102249;2.北京信息科技大学高动态导航技术北京市重点实验室,北京 100101;3.北京探矿工程研究所,北京 100083;4.中国海洋石油工程股份有限公司,天津 300461)

四川盆地长宁—威远页岩气示范区分段压裂过程中出现的套管变形、挤毁问题已经严重影响到页岩气井的井筒完整性以及勘探开发效果。考虑非均匀地应力、套管偏心、页岩各向异性、地层岩性非均质性等多因素的逐级耦合作用,利用有限元数值方法建立了偏心套管-水泥环-地层耦合的全尺寸数值模型,对页岩气水平井分段压裂过程中套管损坏机理进行研究分析。研究发现:套管偏心不是套管先期损坏的主控因素;随着非均匀地应力比增大,套管内壁应力极值及周向应力不均匀程度明显增大;页岩各向异性比越大,偏心角径向位置对应的套管内壁应力越大,此处承载风险也越高;套管内壁应力最大值出现在岩性交替变化界面,非均质性差异对套管内壁应力极值有较大的影响。研究结果可为页岩气井分段压裂过程中套损预测提供理论依据。

页岩气;套管变形;套管偏心;非均匀地应力;各向异性;岩性非均质性

0 引言

目前,国内页岩气开发大都采用水平井+水力加砂分段压裂工艺。在分段压裂改造过程中,很多井都出现了套管损坏变形的情况,导致压裂工具无法下入,改造完成后桥塞无法钻磨,后期无法进行生产测井等[1-6]。据统计,西南油气田完成压裂施工的24口页岩气井中,有9口压裂后出现套管损坏,1口采用体积压裂工艺的致密砂岩水平井也出现了套管变形情况,导致压裂工具无法下入,改造完成后桥塞无法钻磨。

针对页岩气井井筒完整性失效问题,美国率先从井眼轨迹、非均匀地应力载荷、固井质量、热应力和压裂施工参数等方面开展了相关研究[7-9]。在页岩油层套管固井时,由于造斜段、水平段套管自重或井壁失稳坍塌掉块、扶正器的位置不当等原因,居中度难以保证而造成套管偏心[10-11]。另外,由于不同井的地层环境、井身结构和压裂施工参数不同[12-13],其影响因素也不同。目前,对于导致页岩气井压裂作业后套管损坏的主控因素尚未清楚。但是,现场作业表明,套管在井下复杂环境中受多种工况条件影响,仅考虑单一因素无法准确描述套管损坏机理。为此,本文结合前人研究成果,考虑非均匀地层应力、套管偏心、页岩各向异性、水平段储层非均质特性等多因素耦合作用,对页岩气井分段压裂过程中套管损坏机理进行研究。

1 地应力场的影响

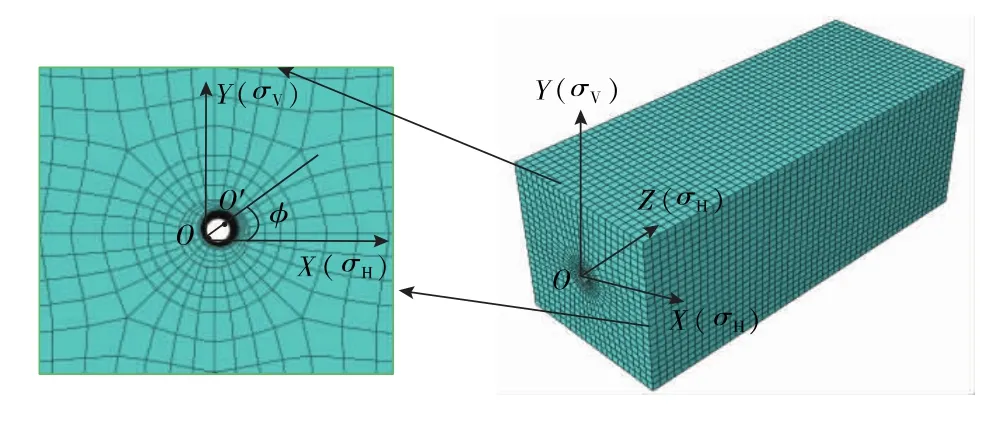

1.1 数值模型建立

将套管偏心视为固井过程中出现的常态,研究分析地应力场对偏心套管屈服破坏的影响。建立笛卡尔直角坐标系XOY,井眼中心位于O点,坐标系Y方向为垂向地应力σV方向,X方向为最大地应力σH方向,Z轴与井筒轴线重合,即水平井筒轴线沿水平最小主应力σh方向。设套管中心为点O′,井眼半径为R,套管外径为r,偏心距OO′,偏心角为φ。

以长宁—威远页岩气示范区威201-H1龙马溪组(改造段1 604~2 750 m)为例,建立套管-水泥环-地层全耦合有限元数值模型(见图1)。考虑到边界对计算结果的影响,根据圣维南原理,建立模型平面范围取井径尺寸的5倍以上,以消除边界效应对套管应力的影响。模型尺寸为5 m×3 m×3 m,套管外径139.70 mm,壁厚9.17 mm,井眼直径215.9 mm,套管选取TP95S钢级。地层弹性模量22 GPa,泊松比0.23,密度2 300 kg/ m3;水泥环弹性模量10 GPa,泊松比0.17,密度2 000 kg/m3。有限元模型中页岩储层和水泥环均采用位移和孔压耦合的六面体单元C3D8P,套管采用C3D8R六面体单元,模型进行网格划分后单元总数为31 125个,按内密外疏的方式划分网格。

计算假设:1)地层、水泥环、套管均为各向同性的弹性材料;2)套管-水泥环-地层的交界面胶结良好,且紧密地连接在一起,没有相对滑动;3)不考虑射孔参数对套管材料性能的影响。

图1 偏心套管-水泥环-地层三维有限元模型

1.2 结果分析

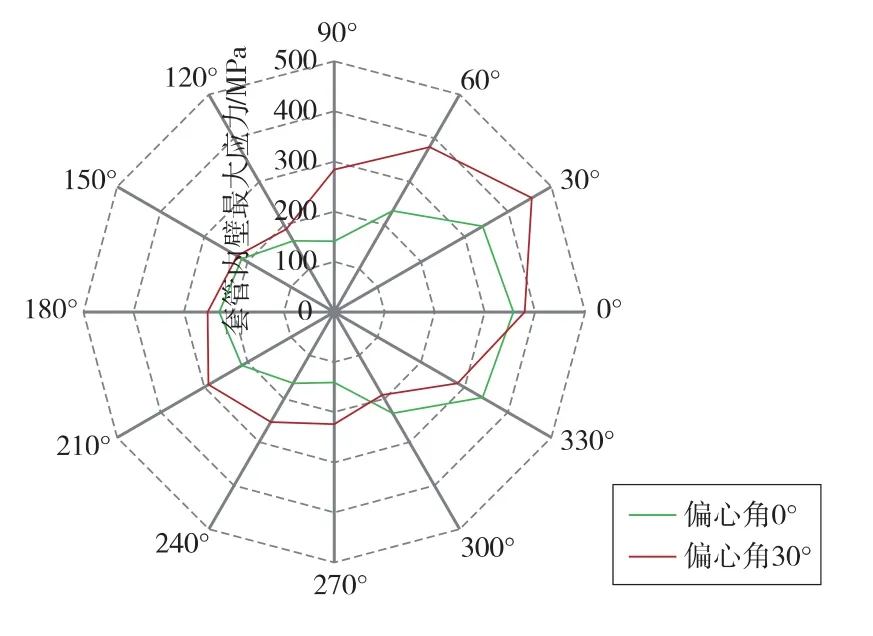

当套管偏心距为24 mm时,研究偏心角分别为0,15,30,45,60,90°条件下套管内壁应力的极值状态。研究发现:偏心套管所受应力极值出现在圆周角对应偏心角处的内壁上。偏心角越大,套管内壁应力极值越大,对于偏心角分别为0,30°的计算结果如图2所示。

图2 不同偏心角条件下套管内壁出现最大应力位置

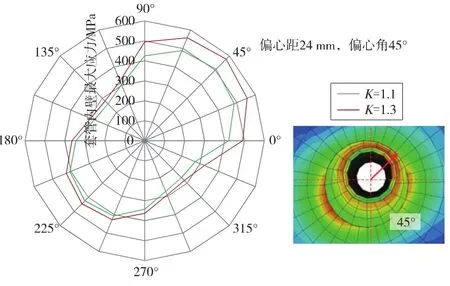

套管偏心距为24 mm,偏心角为45°时,研究非均匀地应力比λ(σV/σH)分别为1.1,1.2,1.4,1.6情况下,偏心角对套管内壁最大应力分布状态的影响规律。研究发现:随着λ增大,套管内壁应力极值及应力不均匀程度明显增大;沿套管内壁与最大水平应力夹角为45,235°这2点是套管内壁承载危险区(见图3)。

图3 非均匀地应力比对套管内壁最大应力状态的影响

2 页岩各向异性的影响

2.1 数值模型建立

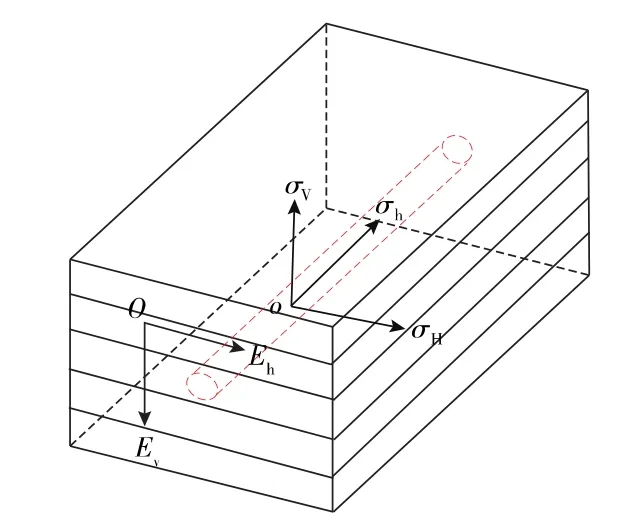

页岩具有较强的层理性且层理沿水平方向有序分层排布,可将层理性较强的页岩体看作横观各向同性介质。假设水平井沿水平最小地应力方向钻进,套管-水泥环-地层有限元数值模型全局坐标为XYZ,横观各向同性地层局部坐标系为(X′,Y′,Z′),全局坐标系和局部坐标系三轴一一对应,其中X/X′和Z/Z′轴位于各向同性面内,坐标轴Y垂直于层理面方向(见图4)。图中,Eh表示平行于页岩层理的水平向弹性模量,Ev表示垂直于页岩层里的垂向弹性模量。

图4 横观各向同性地层水平井局部坐标系

考虑套管偏心、非均匀应力,研究页岩地层各项异性对套管内壁应力极值的影响规律。建立数值计算模型偏心角为45°,偏心距为24 mm,垂向地应力为35 MPa,水平最大主应力为48 MPa,水平最小主应力为29 MPa。借助弹性模量各向异性比值K=Eh/Ev来表示页岩储层各向异性差异。在数值计算模型中输入5个工程弹性常数,来表征页岩的横观各向同性特性。其中,Ev为18.00 GPa,Eh为19.65~23.07 GPa,垂直方向泊松比νv为0.223,水平方向泊松比νh为0.242~0.287。

2.2 结果分析

考虑套管偏心、非均匀地应力载荷,取页岩地层各向异性比分别为1.1,1.3,研究并对比页岩地层各向异性对套管内壁应力的影响规律。研究发现:页岩各向异性比越大,在偏心角对应的圆周角处套管内壁应力越大,此处承载风险也越高;在对称方向周围各向异性比对套管内壁最大应力影响较小。同样,套管内壁应力最大值出现在偏心角与圆周角重合处(见图5)。

3 页岩非均质性的影响

3.1 理论背景

随着页岩气资源开发的持续推进,页岩储层水平段的非均质性变化特征不断凸显。其中,包括受沉积环境、泥页岩有机地球化学特征影响的微观非均质性和储层岩石非均质性质。如威201-H1井测井解释表明,套管损坏附近区域的岩性相互交替分布,地应力变化剧烈,岩石在岩性交替变化界面区域极易发生滑移剪切。即使很多学者已经认识到这种客观存在的地质风险,但页岩储层非均质特性对套损造成的影响程度到底如何,国内鲜有报道。

图5 页岩各向异性比对套管内壁周向应力极值影响

3.2 数值模型建立

如前所述,套管变形与地层岩性、地应力变化的规律有很大的相关性。把岩石划分为不同体积的岩块,假设每一岩块的力学性质均不相同,这样就出现多个岩性不同界面。

如图6所示,综合考虑非均匀地应力、套管偏心、各向异性(K=1.1)、页岩水平段岩性非均质性多因素,建立数值计算模型,模型由岩体A,B,C,D 4部分区块组成,每相邻岩体区块弹性模量不相同,保持泊松比不变。另外,考虑到相邻岩体的力学性质差异程度,假设储层Ⅱ的A,B,C,D段的弹性模量变化差值为1 MPa,储层Ⅲ的A,B,C,D段的弹性模量变化差值为3 MPa,储层Ⅳ的A,B,C,D段的弹性模量变化差值为5 MPa,储层Ⅰ的岩性数据参考威201-H1井储层真实的岩性变化数据,相邻岩体的岩性急剧变化,符合一般实际井的状况。

图6 地层水平段力学非均质性数值计算模型

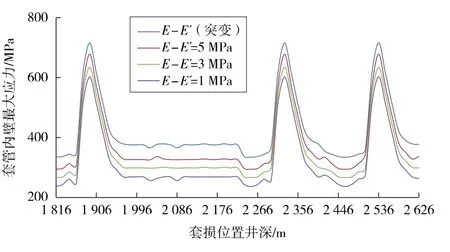

3.3 结果分析

定义相邻水平段储层的弹性模量差异为E-E′,开展地层岩性交替变化对套管内壁应力影响的规律研究。针对储层Ⅱ(E-E′=1 MPa)、储层Ⅲ(E-E′=3 MPa)、储层Ⅳ(E-E′=5 MPa)分别进行套管内壁应力最大值的预测,发现套管内壁应力最大值均出现在岩性交替变化界面位置。另外,储层Ⅰ的岩性数据参考威201-H1龙马溪组(改造段:1 604~2 750 m)岩性数据交替变化规律,相邻岩体的岩性急剧变化,符合一般实际井的状况。选取TP95S套管,屈服强度655 MPa。如图7所示,对比储层Ⅰ,Ⅱ,Ⅲ,Ⅳ的弹性模量变化差异影响条件下套管内壁应力最大值。发现:岩性交替分布处内壁径向应力最大值出现在岩性变化界面处。水平段非均质性差异E-E′越大,套管内壁径向应力越大,且套管内壁应力极值相近;根据现场实际井数据,E-E′剧烈变化时,套管内壁应力急剧变化且极值较大,套管达到屈服强度,发生破坏。

图7 套管内壁径向应力极值随井深变化规律

4 结论

1)随着非均匀地应力比增大,套管内壁应力极值及应力不均匀程度明显增大;偏心套管内壁应力极值出现在圆周角对应偏心角内壁上,此处为套管内壁承载危险区。

2)页岩各向异性比越大,偏心角径向位置对应的套管内壁应力越大,此处承载风险也越高。

3)岩性交替界面处套管内壁应力最大。水平段非均质性差异E-E′越大,套管内壁径向应力越大;E-E′剧烈变化时,套管内壁应力急剧变化且极值较大,套管发生屈服破坏。

4)建议压裂前期进行地层评估,明确岩性交替分布储层位置,避开地层岩性界面和地应力差异较大区域,射孔位置避开套损风险区。

[1]赵常青,谭宾,曾凡坤,等.长宁—威远页岩气示范区水平井固井技术[J].断块油气田,2014,21(2):256-258.

[2]孙铭新,程远方,贾江鸿,等.低渗透复杂断块油藏套损机理及数值计算[J].断块油气田,2012,19(6):788-791.

[3]董文涛,申瑞臣,梁奇敏,等.体积压裂套管温度应力计算分析[J].断块油气田,2016,23(5):673-675.

[4]李自平.大庆油田嫩二底标志层套管剪切失效的有限元分析[J].断块油气田,2015,22(6):812-815.

[5]陈作,曾义金.深层页岩气分段压裂技术现状及发展建议[J].石油钻探技术,2016,44(1):6-11.

[6]张卫东,杨勇,路智勇,等.延缓断层处套管损坏的方法[J].断块油气田,2012,19(6):800-802.

[7]赵常青,冯彬,刘世彬,等.四川盆地页岩气井水平井段的固井实践[J].天然气工业,2012,32(9):61-65.

[8]ZONG G,LIN W,SUFEN D,et al.China shale gas exploration:early Sichuan Basin Longmaxi Shale Gas stimulation and completion case study[R].SPE 166746,2013.

[9]SUGDEN C,JOHNSON J,CHAMBERS,et al.Special considerations in the design optimization of the production casing in high-rate,multistage-fractured shale wells[J].SPE Drilling&Completion,2012,27(4):459-472.

[10]王国华,陈正茂,熊继有,等.非均匀载荷下套管偏心对套管强度影响研究[J].石油天然气学报,2012,34(10):105-107.

[11]李建新,冯松林,李明忠,等.影响固井注水泥顶替效率的主要问题及其研究进展[J].断块油气田,2016,23(3):393-396.

[12]闫联国,周玉仓.彭页HF-1页岩气井水平段固井技术[J].石油钻探技术,2012,40(4):47-51.

[13]高应运.延川南煤层气田V形水平井组压裂技术[J].石油钻探技术,2016,44(3):83-87.

(编辑 王淑玉)

Analysis of casing damage for staged fracturing in shale gas well

LI Jun1,LI Yumei2,ZHANG Delong3,YANG Hongwei1,SUN Shibin4

(1.College of Petroleum Engineering,China University of Petroleum,Beijing 102249,China;2.Beijing Key Laboratory of High Dynamic Navigation Technology,Beijing Information Science&Technology University,Beijing 100101,China;3.Beijing Institute of Exploration and Engineering,Beijing 100083,China;4.Offshore Oil Engineering Co.Ltd.,CNOOC,Tianjin 300461,China)

The issue of casing deformation and collapse during the process of staged fracturing in Changning-Weiyuan shale gas reservoir in Sichuan Basin has seriously affected the exploration and development and wellbore integrity in shale gas.Considering the effects of multi-factor coupling of the non-uniform stress,casing eccentric,shale anisotropy,lithologic heterogeneity step by step, a finite element numerical model coupling of the eccentric casing-cement sheath-formation was established to explore the mechanism of casing damage during the staged fracturing process of shale gas well.The analysis results show that the casing eccentricity is not the main factor for the casing damage in early stage;as the non-uniform in-situ stress ratio increases,the stress extreme value of the casing wall and non-uniformity of circumferential stress increases significantly;the greater the anisotropy ratio, the greater the casing stress of the inner wall corresponding to the radial position of the eccentric angle,and the higher the risk here; the casing stress maximum of the inner wall appears in the interfaces of the lithology variations,and the heterogeneity differences have influences in different degree on the casing stress maximum of the inner wall.The study results will provide the theoretical basis for the casing damage prediction during the staged fracturing process of shale gas well.

shale gas;casing deformation;casing eccentric;non-uniform stress;anisotropy;lithology heterogeneity

国家自然科学基金项目“长水平段非均质页岩储层非均匀分簇射孔优化研究”(51674272)、“控压钻井测控理论及关键问题研究”(51334003);高动态导航技术北京市重点实验室开放课题“角速度陀螺仪过载振动动力学数值分析”(HDN2017003);北京信息科技大学学校科研基金项目“过载-振动复合环境下陀螺仪动力学特性分析”(1725006)

TE35

A

10.6056/dkyqt201703020

2016-11-16;改回日期:2017-03-27。

李军,男,1971年生,教授,博士生导师,主要从事石油工程岩石力学研究。E-mail:lijun446@vip.163.com。

李军,李玉梅,张德龙,等.页岩气井分段压裂套损影响因素分析[J].断块油气田,2017,24(3):387-390.

LI Jun,LI Yumei,ZHANG Delong,et al.Analysis of casing damage for staged fracturing in shale gas well[J].Fault-Block Oil&Gas Field,2017,24(3):387-390.