新型液压支架平衡千斤顶双控双向液压锁的试验研究

2017-06-07李跃棚贾彦京任祎

李跃棚++贾彦京++任祎

文章编号:2095-6835(2017)10-0045-02

摘 要:在两柱掩护式液压支架的实际工作中,立柱平衡千斤顶发挥着至关重要的作用,而平衡千斤顶的使用却经常出现问题。因此,提出平衡千斤顶与立柱协调控制的改进方案,根据回路对平衡千斤顶的双向液压锁进行相应的结构改进,加工成型后将其安装在液压支架上并进行井下试验。试验表明,改进后的新型双控双向液压锁在立柱升柱过程中实现了立柱与平衡千斤顶的协调控制,使支架顶梁与顶板自动找平,达到良好接触,提高了支架的支护效果和支护效率。

关键词:掩护式液压支架;平衡千斤顶;双控双向液压锁;自动协调控制

中图分类号:TD355+.4 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.10.045

两柱掩护式液压支架是目前国内煤矿使用最多的一种液压支架架型,并且在未来综采工作面上将占据主导地位。在其组成构件当中,平衡千斤顶的设置也是区别于其他支架架型的一大结构特点,其主要作用是增强掩护式支架的刚度、强度和支护能力,提高其支护效率。但在实际使用中发现,掩护式支架的平衡千斤顶液压系统存在不足之处:液压支架开始升柱到初撑结束这一过程中,平衡千斤顶处于锁定状态,其长度被限制,这样顶梁、掩护梁和平衡千斤顶三者就形成了一个刚性的三角形结构,从而导致立柱升柱过程受到限制。针对这一问题,当前主要是由液压支架下方的操作工人通过观察和操作经验来操控换向阀,以控制平衡千斤顶的伸缩,从而调整顶梁的角度,使顶梁与顶板良好接触压实。由于观察条件不便和工人操作经验的差异,顶梁与顶板最终的接触情况难以达到较为理想的状态,所以在采煤过程中经常出现顶梁集中受载的情况,严重时造成支架顶梁变形和平衡千斤顶被损坏,使支架不能正常工作。对此,本文提出一种新型平衡千斤顶双控双向液压锁,以实现掩护式支架平衡千斤顶和立柱的协调控制,并将双控双向液压锁安装到煤矿井下采煤工作面的支架上,进行井下实验,验证掩护式支架平衡千斤顶和立柱协调控制的效果。

1 液压支架双向锁控制回路的改进

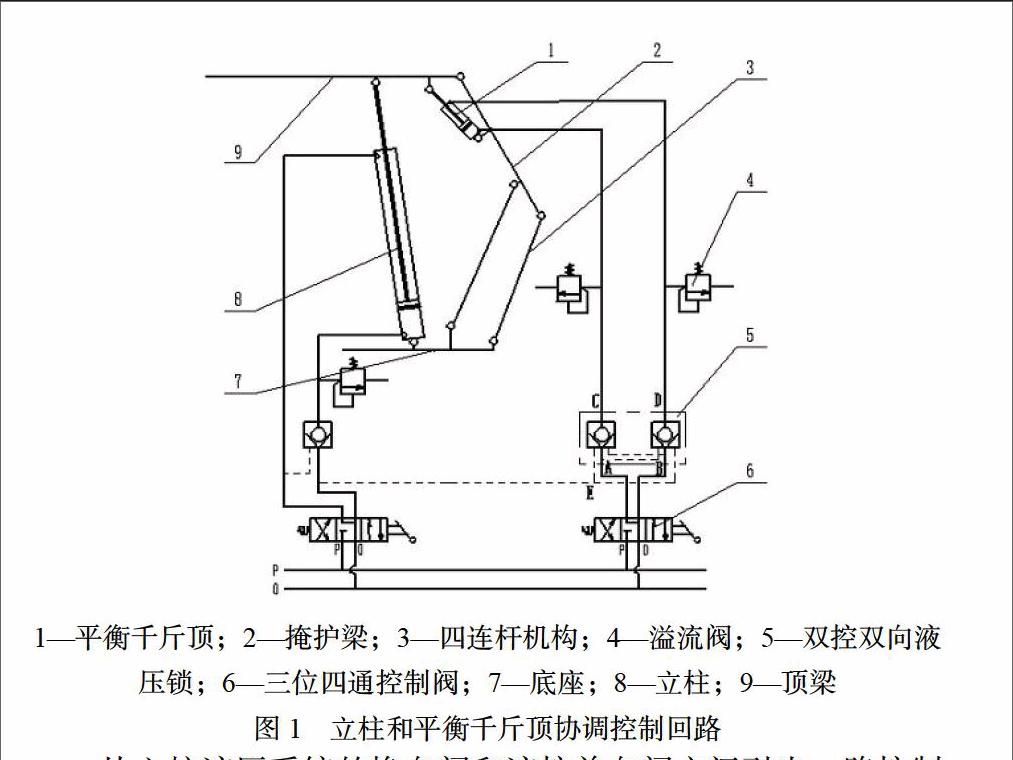

提出一种掩护式支架升柱过程中(初撑阶段)能够自动协调控制平衡千斤顶和立柱动作,使顶梁能够自动找平、压实顶板的液压控制回路,原理如图1所示。

从立柱液压系统的换向阀和液控单向阀之间引出一路控制液,接到双控双向液压锁的E口。当操纵立柱换向阀升柱时,立柱下腔的乳化液通过新油路流向双控双向液压锁的E液控口。当立柱下腔的压力升高到一定压力时,将打开双控双向液压锁中的2个单向阀,液压锁解锁,平衡千斤顶的两腔均接到系统回液管,平衡千斤顶活塞杆可自由伸缩,从而使顶梁与掩护梁之间的夹角可根据顶板形态随立柱升柱而变化,使顶梁在升柱

过程中自动找平、压实顶板。

当液压支架升柱(初撑阶段)结束后,控制立柱的换向阀回到中位,液压支架进入支撑状态,双控双向液压锁恢复到闭锁状态,平衡千斤顶被闭锁,液压支架的顶梁、掩护梁和平衡千斤顶重新形成刚性三角形结构。

2 新型液压锁的结构设计和工作原理

2.1 结构设计

改进前的双向液压锁结构如图2所示。

新型双控双向液压锁的结构如图3所示,增加了液控口E,顶杆改为左右对称的2个顶杆。液控口E接支架立柱下腔高压乳化液。改进后的阀体如图4所示。

2.2 工作原理

如图3中所示,新型双控双向液压锁A,B,E口接回油口,双控双向液压锁被锁死;立柱升柱过程中,立柱下腔的高压乳化液通过液控口E流入液压锁,并通过左右两边的顶杆顶开左右钢球,使得双控双向液压锁的2个单向阀同时打开,实现主油口A,D和B,C的连通,进而实现双控双向液压锁的完全解锁,使平衡千斤顶的两腔相通且均接回油口,平衡千斤顶可以自由伸缩,实现顶梁在升柱过程中自动找平、压实顶板。在顶梁与顶板良好接触压实后,立柱升柱过程结束,断开立柱下腔的供液,同时液控口E的乳化液供给结束,液控口E的油路接回油口。双控双向液压锁中左右单向阀在复位弹簧的作用下得以关闭,平衡千斤顶再次被锁定,从而恢复了其正常功能,增强了支架的刚度、强度和支撑能力。因此,新型双控双向液压锁既具有普通双向液压锁的基本功能,又能满足立柱升柱时平衡千斤顶与立柱自动协调控制的需要,实现并保持液压支架最佳的工作状态。

3 井下试验

3.1 试验目的

将双控双向液压锁装配到井下液压支架上进行试验,验证双控双向液压锁能否起到自动协调控制掩护式液压支架立柱与平衡千斤顶动作的作用,避免产生顶梁集中受载和平衡千斤顶损坏的问题,降低操作人员的劳动强度,提升液压支架的支护效率和支护性能。

图5所示为新型双控双向液压锁的安装位置。对于井下试验支架的选择,主要考虑具有一定的普遍性。为此,选择距运输巷道第20架的支架作为试验支架。工作面支架立柱升柱时,立柱压力表显示支架初撑压力为31.3 MPa,立柱安全阀调定压力为45 MPa。井下试验时,只能通过立柱下腔的压力表观察记录以下参数:①支架的初撑压力;②支架立柱安全阀的调定压力;③支架升柱时,顶梁与掩护梁夹角开始变化时立柱下腔的压力;④支架升柱时,顶梁与掩护梁夹角停止变化时立柱下腔的压力。为了便于观察,试验支架降柱时特意加大其降柱距离。

图5 新型双控双向液压锁的安装位置

3.2 试验数据记录与观察

观察试验状况,当试验支架执行降移升动作的升柱动作时(没有操作平衡千斤顶换向阀),支架顶梁前端上翘,先接触到顶板;随着升柱动作的继续,顶梁绕前端接触顶板点向顶板方向转动,自动找平頂板。观察立柱压力表的压力值,记录参数如表1所示。

3.3 结果分析

试验结果表明,以双控双向液压锁为核心元件组成的立柱与平衡千斤顶自动协调控制液压回路达到了立柱与平衡千斤顶自动协调控制效果,实现了顶梁自动找平、压实顶板的目标。

表1中第4项数据为15~18 MPa,说明顶梁板找平、压实顶板的过程中立柱下腔压力变化不大。由于表1中的压力数据是通过人工观察顶梁是否动作来确定的,且检测条件有限,因此除了支架的初撑压力和立柱安全阀调定压力外,剩下的2项压力数据具有一定的误差。

4 结束语

新型双控双向液压锁在理论上和井下试验中均能实现液压支架立柱和平衡千斤顶的协调控制,有效避免了顶梁的集中受载、溢流阀异常卸载、顶梁和平衡千斤顶损坏等问题,大大提高了液压支架工作的可靠性和支护效率。

参考文献

[1]王国法.液压支架技术[M].北京:煤炭工业出版社,1999:46-47.

[2]王国彪.掩护式支架平衡千斤顶损坏原因的探讨[J].东北煤炭技术,1994(2):17-20.

[3]尚心志,徐尚信,王旭,等.液压支架平衡千斤顶失效原因分析和预防措施[J].煤矿机械,2010(10):180-181.

[4]马利平.掩护式液压支架平衡千斤顶液压回路分析[D].太原:太原理工大学,2010.

[5]郑亚东,张伟,王雷刚,等.一种用于煤矿液压支架平衡千斤顶装置的双控液压锁的设计[J].机电产品开发与创新,2015(4):24-25.

〔编辑:刘晓芳〕