LTCC印刷机精度控制系统分析

2017-06-07吕琴红闫文娥

吕琴红++闫文娥

文章编号:2095-6835(2017)10-0017-02

摘 要:简要分析了与印刷机精度相关的4个系统的特征,着重研究了视觉对位系统和自动对位过程,提出了提高平台运动精度的方法。分析结果表明,视觉对位采用双相机对位,平台运动采用UVW平台和伺服电机力矩模式定位,刮刀升降采用伺服电机和梯形丝杠定位,印刷压力采用电气比例阀控制,可以实现精确控制,使印刷重复定位精度达±0.01 mm。

关键词:自动印刷机;视觉对位系统;平台运动定位;印刷压力

中图分类号:TP273 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.10.017

低温共烧陶瓷(Low Temperature Co-fired Ceramics)简称LTCC,是将陶瓷材料作为电路的介电层,将低容值电容、电阻、阻抗转换器、滤波器、耦合器等被动元件埋入陶瓷基板中,应用金、银、铜等金属作为内外层电极,以平行印刷模式涂布电路,在低于900 ℃的烧结炉中烧结成陶瓷元件或基板。

LTCC多层基板生产工艺流程是,流延、裁片、冲孔、填孔印刷、线路印刷、叠片、静压、切割和烧结。其中,印刷包括2个环节,即填孔印刷和线路印刷。填孔印刷是将过孔填充剂填入过孔中,将其作为层与层之间电路连接的垂直通路,以制备多层陶瓷基板内部的过孔。线路印刷是将导电浆料或介质材料印刷在陶瓷片上,用以制作电气互联的导线和印刷元器件,即电阻、电容、压敏电阻等。

印刷作为关键工序之一,要保证其质量。印刷质量未达到要求,会直接导致电路短路或电路断路。印刷质量即印刷精度,它包含工艺精度和设计精度。工艺精度是印刷过程中工艺参数的匹配问题,需要在实验中摸索才能得到一套较完善的工艺参数——印刷速度、印刷压力、浆料配比、离网距离等;设计精度是印刷机定位精度,即印刷机本身能够达到的重复定位精度。本文只分析印刷重复定位精度,而系统技术指标将印刷重复定位精度确定为±0.01 mm。

1 印刷基本原理

利用丝网图形部分网孔透浆料,非图文部分网孔不透浆料的基本原理印刷。印刷时,在丝网一端倒入浆料,用刮刀在丝网的浆料部位施加一定压力,同时,朝絲网另一端移动。浆料在移动中被刮刀从图形部分的网孔中挤压到基片上。由于浆料的黏性作用,使得印迹固着在一定范围内。在印刷过程中,刮刀始终与丝网印版和承印物呈线接触,接触线随刮刀移动而移动。由于丝网与承印物之间保持一定的间隙,使得印刷时的丝网通过自身的张力而产生对刮刀的反作用力,这个反作用力被称为回弹力。由于回弹力的作用,使丝网与基片只呈移动式线接触,而丝网其他部分与承印物为脱离状态,保证了印刷尺寸精度,也在一定程度上避免了承印物被污染。当刮刀刮过整个印刷区域后升起,丝网也脱离基片,工作台返回到初始位置,即为一个印刷过程结束。

2 系统设计及原理

印刷重复定位精度包含以下4个方面的内容:①视觉对位精度;②工作台运动位置精度;③刮刀升降位置精度;④印刷压力精度。

对此,印刷机优化设计了由视觉对位系统、平台运动系统、刮刀升降控制系统和印刷压力控制系统组成的印刷机精度控制系统。

2.1 视觉对位系统

印刷机视觉系统采用双相机对位方式,而视觉对位系统硬件主要包括2个相机、2个环形光源、2个镜头、图像采集处理模块。2个相机位置固定,分别对2个Mark进行图像采集和识别,图像采集处理模块负责图像的采集、处理。

2.1.1 视觉对位过程

工作台运动至机械原点位置,工作台上放置1张空白生瓷片,工作台移动至网版下方,在生瓷片上印刷Mark孔的图形,印刷后工作台移回到原点位置处,2个相机对印刷后的Mark图形进行图像采集,视觉处理模块记录2个Mark的相关信息,得出网版与工作台的相对位置信息,并将2个Mark作为模板存入系统中,之后可进行生瓷片印刷。印刷时,视觉对位系统分别对生瓷片上的2个Mark标志位进行图像采集、分析处理,与系统中预先登录的图像模板包括Mark尺寸、位置等信息进行比对,得出当前生瓷片上Mark位置的偏差值,平台根据偏差值执行对位动作。

2.1.2 自动对位流程

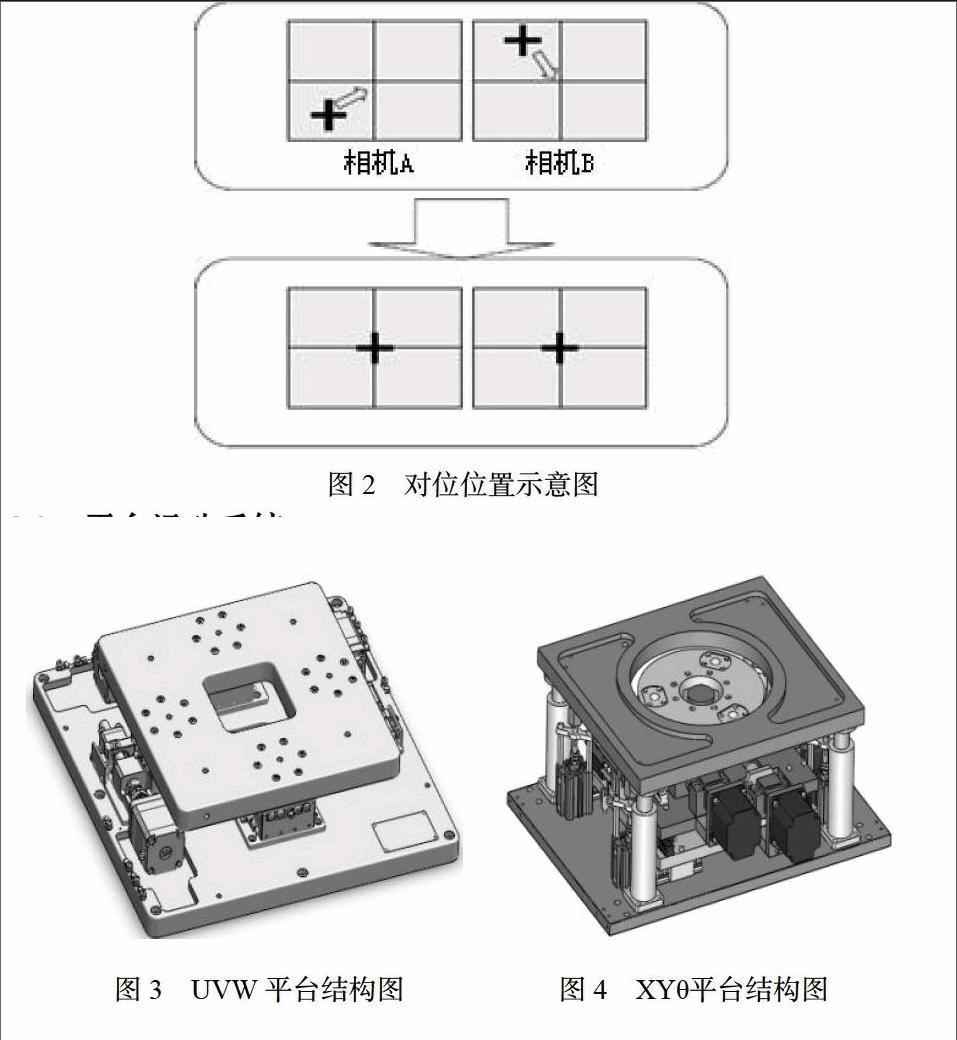

自动对位过程是将相机坐标系转换为平台坐标系的过程。自动对位处理流程如下:相机对Mark拍照,图像处理模块将采集到的图像与标准Mark模板作对比,算出作为基准位置的对象物——网版上的Mark位置与移动物——生瓷片上的Mark位置之间的偏移量,并据此给出平台X,Y,θ各个方向的对位偏移量,工作台进行3个方向的移动对位。如果有一次没有将Mark偏移量纳入对位目标值(判定二值化极限值),则重复操作,直到进入目标值为止,对位动作完成。自动对位工艺流程如图1所示。图2是对位前后的位置示意图,图中黑十字表示对位Mark。

2.2 平台运动系统

平台的运动包括XYθ方向运动和平台往复直线运动。

印刷机采用UVW平台,将三轴运动设计在同一个平面上,是一种并联机构;设计优化前采用XYθ平台,下层为Y向或X向运动,最上层为θ旋转,三层结构层次叠加,是一种串联机构。UVW平台的载荷均分,具有高的承载能力,并且三轴独立运动,避免了累积误差的产生。另外,UVW平台的重复定位精度为±1 μm,提高了印刷机精度控制的可靠性。UVW平台结构如图3所示,XYθ平台结构如图4所示。

工作台UVW的3个电机的运动实现了3个方向的位移调整,实现生瓷片与模板的精确对位。生瓷片放置在工作台的多孔石上,在进行生瓷片与模板对位时,通过与视觉系统的数据交换,工作台X,Y,θ3个方向按照指定位移量移动,以带动生瓷片运动,实现对位。由于这部分运动对运动速度的要求相对比较低,结合空间安装尺寸、成本等因素,工作台的U,V,W均采用5相步进电机实现。

平台的往复直线运动是将生瓷片运送到网框下方,实现生瓷片在上料工位与印刷工位之间的传送。这个运动要求运动速度快,且到位后需有一定的力矩将工作台精确定位于一个固定位置,因此,采用伺服电机来控制,控制方式使用位置与转矩转换的控制模式。设备运动时,采用位置控制方式,到位后使用力矩方式控制。

2.3 刮刀升降控制系统

刮刀升降运动由伺服电机驱动,带动梯形丝杠转动,从而丝杠螺母升降运动,驱动印刷机构升降。升降电机选用伺服电机带抱闸控制,由于传动系统中采用同步带驱动,属于柔性传动,无法保证在印刷压力的作用下网框位置固定,所以,采用梯形丝杠的自锁功能,实现双向升降锁定。

2.4 印刷压力控制系统

印刷压力,即刮刀印刷时的压力。刮刀的作用是,将浆料以一定的速度和角度将压入丝网的漏孔中。在印刷时,刮刀对丝网保持一定的压力,压力过大容易使丝网变形,印刷后的图形与丝网的图形不一致,从而加剧刮刀和丝网的磨损;刮板压力过小,印刷后的丝网上会存在残留浆料。

刮刀一般为聚胺脂橡胶或氟化橡胶材料,硬度范围为邵氏A60°~A90°,刮板条的硬度越低,印刷图形的厚度越大。刮刀材料必须耐磨,刃口有很好的直线性,保持与丝网的全接触。

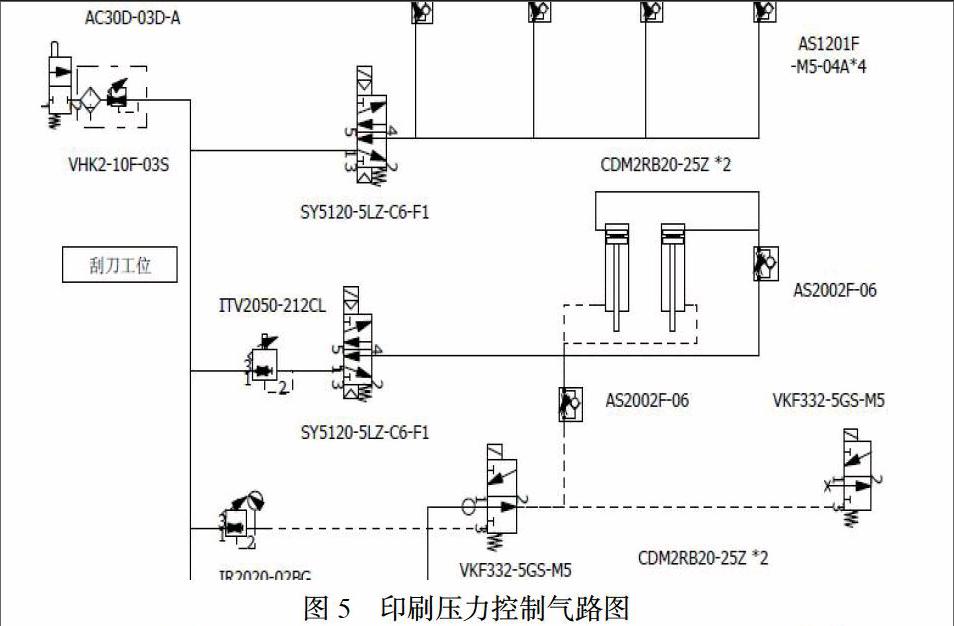

印刷机压力的控制采用电气比例阀和精密减压阀实现,通过精确调节电气比例阀和精密减压阀控制刮刀和回墨刀下降后的印刷压力和背压,从而使刮刀和回墨刀以一个恒定的作用力作用在丝网上,获得最佳的印刷效果。同时,通过控制多个电磁阀的通、断时序实现刮刀、回墨刀的快速上升和残压释放。印刷压力控制气路如图5所示。

气路设计中考虑了负压吸附能力、负压和正压调节的方便性、排出气体的噪声控制、洁净度控制等。使用过滤阀对压缩空气进行过滤处理,保证设备洁净度要求;在负压发生器尾部安装消音器,以减小抽气时的噪声;在气缸本体安装调速阀,控制气缸动作的速度;在管路中安装调速阀调整正压,进而调整负压。

3 结束语

印刷机精度控制系统包含了4大系统的控制,即视觉定位系统、平台运动系统、刮刀升降控制系统和印刷压力控制系统。单个系统的精度达到最好,并且能够相互匹配运行,才能有效提高印刷机自身的精度。如果要提高印刷质量,在印刷过程中找到一套完善的工艺参数是至关重要的。因此,印刷机设计参数与工艺参数完美结合,才能达到最好的印刷效果,即表现为印刷线条与图形的重合度,线条的均匀性、连续性等。

参考文献

[1]魏海滨,朱跃红,郎鹏,等.太阳能硅片丝印机视觉定位系统[J].电子工艺技术,2012,33(2):110-113.

[2]杨青,裴仁清.精密对位系统中共平面UVW平台的研究[J].机械制造,2007,45(7):39-41.

[3]史建卫,张成.一种3-PRP共平面并联微动平台的研究[J].电子工艺技术,2011,32(4):245-249.

————————

作者简介:吕琴红(1976—),山西太原人,高级工程师,主要从事微组装技术及工艺设备研究方面的工作。

〔編辑:白洁〕