车型配置识别与跟踪系统在车身柔性自动化生产线中的应用

2017-06-07谌田明蔡燕

谌田明,蔡燕

车型配置识别与跟踪系统在车身柔性自动化生产线中的应用

谌田明1,蔡燕2

(1.上汽通用五菱汽车股份有限公司信息系统与服务部制造与质量系统科,广西柳州545007;2.上汽通用五菱汽车股份有限公司技术中心自动化部控制系统工程科,广西柳州545007)

随着市场需求变化,汽车产品及配置多样化,需要生产线具备多种平台多种配置高柔性化生产制造的能力,目前每条柔性线体可兼容至少3¯4个平台的车型,每种车型又存在7¯8种不同配置,SGMW现有的生产模式要求每个班次根据生产计划安排,平均可能出现5¯6次不同配置的生产切换。所以,零件防错、工装夹具、机器人自动识别切换的要求就尤为迫切。为了满足柔性生产及设备自动切换、人工防错的功能,SGMW车身自动化生产线建立了车型配置识别系统,并经过生产验证成功进行运用推广。

车型配置;代码识别;校验防错;传递跟踪

本文围绕车型配置识别与跟踪系统在柔性自动化生产线中的成功应用方案进行介绍,重点从硬件配置和软件配置方案两方面详细说明如何确保该系统的准确性及稳定性,从而实现车型配置获取工位间的传递跟踪、二次校验防护功能,以及如何满足设备自动切换、人工正确操作提醒,满足柔性制造需求。

图1 车身车间工艺线体走向示意图

1 原有生产模式的不足

1.1 车身车间自动化生产线工艺布局

宝骏车身车间以自动化传输、自动焊接为主,平均自动化率达80%.图1为整个车身车间工艺线体走向示意图。其中车架中心线、主线和补焊线均为可兼容多车型多配置生产的柔性制造生产线,工装夹具、机器人等设备均需要获取车型配置信息,从而满足自动切换生产的能力。另外,从图例中可看出,空中存储区及转运区域均为一对多(即一个空中机运匹配多条工艺线体)的形式,因此需要根据车型及配置信息进行路由分配调度及跟踪。由此可见,车型及配置识别系统在柔性生产中是不可缺少的环节,其可靠性也是保证柔性生产稳定安全切换的首要措施。

1.2 原有生产模式

建立车型配置识别及跟踪系统前,原有的生产模式如图2所示。

图2 原有的生产模式

原有生产模式,均由人工进行控制柔性生产的断点和切换,车型多、配置多,相同的车型有不同的配置,肉眼对零件的识别困难,人员传递失误,容易造成断点切换错误,工装夹具、机器人自动抓取及焊接程序无法实现自动切换。如果同一班次混批生产,产生多重断点,设备切换、人工以及自动上料的及时性和安全性不受控,风险极大。上件错误将可能导致设备自动运行碰撞干涉故障,或者批量质量问题传递至下游工序。

以下任意举例两个不同车型配置零件的差异说明:

车架中心前车体线3#上件工位,两种不同配置的“前围板总成”零件,如图3及图4所示,零件区分:(1)AMT车型相较MT车型,少一个换挡拉锁过孔;(2)AMT车型多一个螺母支架;人工取件混料错误的几率非常大,供应商物料出现如果混装,人工很难进行识别,一旦错装,将可能直接流到下一工艺,到总装后会出现返修困难。

图3 AMT配置的前围板

图4 B15T和MT配置的前围板

2 车型配置识别与跟踪系统的建立

2.1 系统建立的必要性

从上文的阐述中可看出车型配置识别系统的必要性,原有的线体生产模式无法完成柔性制造及自动切换,必须要建立车型配置识别与跟踪系统。目前获取车型配置的最有效最可靠的方式,是通过扫描白车身代码获得车型代码信息。通过不断摸索与实践,宝骏车身车间自动化生产线已经成功的实现了车型配置自动获取识别,以及自动跟踪防错系统,为柔性制造提供了良好的基础。下文将详细介绍该系统的组成及实际应用方案。

2.2 系统的组成

车型配置识别与跟踪系统目前应用于车身柔性生产线,主要有车架中心、主线、补焊线、侧围线、空中输送线等。每条线体的架构及硬件配置根据线体结构及零件产品差异,如机器人搬运线、高速滚床输送线等,选择稍微不同的识别配置,但终其实现原理,都是一致的。本系统主要由两大重要元素组成:硬件部分和软件部分。其中硬件就如躯干,软件则犹如神经系统,共同配合完成系统的工作。主要的硬件配置有:条码识别扫描站、天线读写站、钢条码读写站、二次校验开关、车型显示屏等。不同的线体在以上不同硬件中进行选配。软件配置均以通用标准程序架构为模板,在此基础上根据实际硬件配置进行软件的匹配。软件部分在完成设备硬件动作的同时,还肩负着失效防护、报警停机、人工干预等重要功能,从而实现系统逻辑的稳定性、可靠性、安全性。

以下从硬件和软件两部分对这些不同的配置进行详细的实际应用介绍,阐述整个系统的实现过程和原理。

3 车型配置识别及跟踪系统的关键技术

3.1 车型识别及配置信息匹配

首先确保白车身跟踪码中的代码与车型配置存在唯一对应关系,相当于人的身份证,通过扫描枪扫描条码中的代码信息,即可获取白车身零件的车型及配置。在生产线伊始,通过联网下发绑定生产计划,由生产人员打印出当班次生产车型及配置零件的条码。

3.1.1 条码扫描及传递

车架中心作为车身车间自动化生产线的起始点,也是获取车型配置来源的始源。车架中心分为三个部分:前车体线、后部下车体线、三大件合拼线。除线旁几个人工上件工位外,其余均自动化工位,自动化率基本达到100%.通过车型配置识别系统,完成了①人工上件断点切换提醒;②设备自动切换如工装夹具切换、机器人抓取、机器人焊接。

车架中心车型识别系统主要硬件配置如下:

(1)前车体首工位M10A、MC10B处分别设置条码自动扫描站(自动枪+备用手动枪),扫描获取车型配置代码;

(2)临时人工上线口设置手持式条码扫描枪,对人工临时上线的零件进行扫码校验防错;

(3)拼台夹具上同时针对零件差异点设置开关校验条码、零件是否正确,校验条码正确性;

(4)人工上件点处设置显示屏,显示车型配置代码及零件号,提醒人工上件,断点时通过声光变化提醒,见下文详细说明;

(5)线体间通过逻辑传递,为后续工位提供车型配置,关键工位设置开关二次校验。

人工上件口车型配置信息显示屏。如图5所示,屏幕根据系统自动计算,显示出当前需要上件的车型配置代码,并直接显示料框中零件号,操作人员通过车型代码与零件号匹配料框中的零件是否正确,从而正确判断上件。当车型配置出现断点切换时,屏幕中的车型代码进行特定颜色闪烁,同时人工操作盒上的蜂蜜器响起,提醒人工断点操作。

图5 人工上件显示屏

3.1.2 RFID天线/钢条码绑定识别

主线、补焊线、空中输送线为滚床输送形式的线体,RFID及钢码读写站用于工位绑定获取车型配置信息。

(1)钢码识别站配置

如图6所示为西车补焊线升降机工位、机器人自动焊接工位两种形式的滚床钢码及开关配置,每个工位配置钢码识别站。钢条码识别的方式相对低成本、调试维护简单,可以每个工位都设置站点,但对工位空间要求相对较大。

图6 高速滚床钢码及开关检测布局图

如图6滚床俯视图所示,滚床设置C1-C8共8个检测开关(开关的数量取决于线体实际滑撬数量),为滑橇编码检测开关,通过钢码与开关组合得出的数值,与滑撬及车型代码进行绑定,从而实现每个工位的车型配置读取功能。其中,C1、C8起校验确认作用,C2-C6开关信号通过二进制组合得知处于当前工位滑橇的编号,每个滑橇编号唯一,相邻线体滑橇编号亦不重复。焊接机器人工位不设C1、C8两个校验开关,只设置C2-C7六个滑橇编码检测开关。

为确保传感器检测结果的可靠性,必须对每个传感器有失效防护报警,包括常通、常断、闪烁等失效模式分析:

①常亮故障判断:当滚床上无滑橇时,即PX1、PX2、PX3均无感应时,C1-C8有任一开关有接通,则认定该开关为未关断故障,报警停线由人工响应处理;

②常灭故障判断:对于C1-C7,当滚床处于上件阶段,且PX1被感应,从PX1被感应至滑橇到位过程中,C1-C7开关务必出现一次ON的信号,若任一开关未出现ON信号,则认为该开关为未接通故障,报警停线由人工响应处理;同理,对于C8,若滑橇到位时,C8未接通,则认为其出现未接通故障,报警停线人工处理;

③开关闪烁判断:当滑橇到位且C1、C8开关均被感应时,保持1s延时(使用TON指令),取得当前滑橇编码值X1;当X1不为0后,在相关到位状态仍满足1 s后(使用TON指令),再次取滑橇编码值,赋值变量X2,若X1与X2相等,则认为滑橇编号读取正确,若X1与X2不等,则意味有开关闪烁,必须报警停线;

(2)RFID天线读写站配置

RFID天线读写站相比钢条码成本稍高,但信息绑定及读取稳定性高,占用滚床空间较小。一般在每个PLC初始工位,或者间隔4~5工位配置一个站点,工位间采取传递的方式获取车型配置信息。

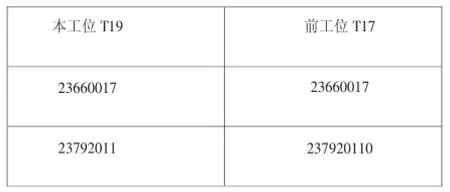

如表1中所示,主线(含下车体线、总拼线)共分为4套PLC,每套PLC含4~6个工位。在每个PLC分区的第一个工位设置RFID读写站。条码扫描站设置于主线上线前的空中输送工位,用于扫码获取车型配置信息,主线UB10#工位抓手从空中抓取白车身零件后传送中10#工位输送线滚床,并通过UB10#工位处RFID将信息写入滑撬上的载码体TAG,将信息于每个滑撬TAG进行绑定。UB10#工位由于存在随行滑撬的切换,在滑撬切换处设置激光开关组合检测滑撬夹具切换是否到位判断,因此滑撬切换检测结果可作为车型配置二次校验,与抓手传递绑定的车型值进行匹配校验。

表1 主线PLC及天线读写站分布示意

工位间通过逻辑进行传递,在每套PLC连锁交接处进行RFID重新读取,并与传递校验。工位间的逻辑传递方式及可靠性防护详见下文软件介绍。

3.2 逻辑传递及跟踪

(1)滚床工位间逻辑传递跟踪程序剖析

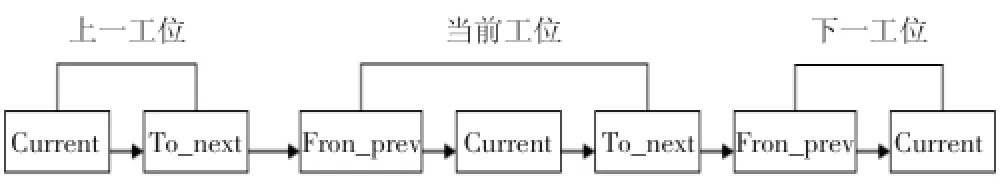

为了保证逻辑传递的稳定性和可靠性,车型配置的软件逻辑已实现标准化及模板化,通用标准程序模板中车型传递程序采用步序传递的方式。每个工位设3个逻辑变量标签,分别命名为为“From_Prev”,“Current”,“To_Next”,用于逻辑传递步序过程中的车型存储,工位间车型逻辑传递见图7所示。逻辑传递条件及步骤分解说明,详见下文:

图7 工位间车型逻辑传递示意图

1)当前车型赋值:当滑橇到位且定位销顶升到位时,若From_Prev不等于0而Current等于0,将From_Prev数值传递给Current,同时置位步序2;

2)前一车型清零:在判断Current不等于0且与From_Prev相等后,将From_Prev数值清零,置位步序3;

3)下一车型赋值:当四台机器人均有焊接完成信号后,若To_Next等于0而Current不等于0,将Current数值传递给To_Next,在判断Current等于To_Next后,置位步序4;

4)本工位传递至下一工位:本工位工作完成或向下运行,空位且定位销打开,若本工位To_Next不等于0而下一工位From_Prev等于0,将To_Next数值传递给From_Prev,在判断From_Prev不等于0且等于To_Next后,清空To_Next数值,并置位步序5;

5)本工位车型清零,进入工位循环:本单元定位销松开到位后,置位上步序6;在步序6,当PX1、PX3、PX4均无信号时,即到位感应块脱离后,清空Current的值,确认Current清0成功后,置位步序1,如此往复循环。

步序5、6的目的在于,防止From_Prev得到值后,由于本工位未离开而导致再次覆盖Current②的值,造成传递错误。加上步序5、6确保焊接完成后,本工位的车子确实离位。

(2)逻辑传递的可靠性校验

为了保障逻辑传递过程中的可靠性,需要对传递的结果进行二次校验防护,以避免逻辑在传递时由于传感器等硬件故障造成传递失误。同时还需留出传递失效后,人工干预处理的界面。

1)机器人焊接前车型对比校验。同一工位存在多台机器人,利用多台机器人接收到的车型值进行对比,并且与PLC发出的值进行比较(单台机器人也可进行该比较),避免PLC发出的信息与机器人最终接收的不一致,校验OK后焊接机器人方允许继续焊接动作,否则报警停止设备动作。该校验同样适用于抓手机器人搬运动作前的检测。

2)工装夹具切换检测校验。对于工装夹具不兼容的车型及配置,在机器人执行轨迹前,可通过夹具切换与白车身零件匹配进行二次校验,当夹具切换错误时,立即停止机器人动作,避免出现干涉碰撞事故。该方式只适用于工装夹具需要切换的车型配置,当工装夹具兼容生产时则不适用。

(3)人工干预车型处理。

当线体运行出现异常或故障时,常常需要人工干预进行处理。所以软件设计时不但要充分考虑自动运行状态的逻辑可靠性,也要留出人工干预的界面,便于设备的维护。人工干预赋值的方式有两种:①使用逻辑软件直接在逻辑程序中进行修改;②通过上位机(PC机或HMI)界面与PLC连线进行修改。

1)人工干预处理逻辑程序:人工后退点动:清空当前工位所有中间变量的值,并解锁(OTU)所有步序,在滑橇到位后,置位上步序2,人工输入Current的车型值;

全线空位初始化:清空所有工位的中间变量,将每个工位置位在步序3,等待获取本工位的下一个车型值。

2)触摸屏赋值。通过HMI创建线体工位逻辑传递跟踪界面,操作人员可直观的目视化当前逻辑传递的状态,以及设备故障人工干预处理恢复后,可直接在HMI界面对工位车型进行赋值,操作简便,跟踪直观,有效缩短了车型传递跟踪故障的响应恢复时间。

以上从硬件和软件配置两个方面详细地阐述了车型配置识别系统的详细应用,确保了该系统的可靠稳定运行,以及失效模式处理,从现场实际运行状态可知,该系统已得到检验和成功运用。

4 结束语

车型配置识别系统的建立,为生产线实现柔性生产和设备自动切换奠定了坚实基础,是不可或缺的一部分。系统在先期建立完成后,在后续导入新的车型及配置时,不需要再进行较大工作量的改造,仅需根据工艺更新车型配置代码及零件号等,一劳永逸的解决了识别跟踪问题。目前其在宝骏基地生产线中得到了成功应用和验证,并逐步在东西部工厂柔性线、以及其它车间未来新建项目中推广及日益完善。

The Important Application of Vehicle Configuration Identification and Tracking System in Flexible Automatic Line

CHEN Tian-ming1,CAI Yan2

(1.SAICGM Wuling Automobile Co.,Ltd.,IT Department,Manufacturing and Quality Section,Liuzhou Guangxi 545007,China;2.SAIC GM Wuling Automobile Co.,Ltd.,TDC Department,Control System Section,Liuzhou Guangxi 545007,China)

With the change of market demand and the diversification of product configuration,the body flexible line need to produce many kinds of Product configurations.Now each flexible line body can be compatible with at least 3~4 platform model,each of these models have 7~8 different configuration.According to production plan arrangement,the average 5~6 times different configuration of production may occur.So the vehicle configuration identification and tracking system is essential and important for the automatic equipment and operators which had be builded and applied effectively at SGMW.

vehicle configuration;code identification;check;transmit and track

TP391

A

1672-545X(2017)02-0228-04

2016-11-23

谌田明(1988-),男,湖北武汉人,工程师,学士,研究方向为数据集成管理;蔡燕(1986-),女,广西北海人,工程师,学士,研究方向为设备控制。