乙烯裂解炉炉管渗碳过程数值模拟

2017-06-07鞠易甫

鞠易甫

乙烯裂解炉炉管渗碳过程数值模拟

鞠易甫

(上海海事大学物流工程学院,上海201306)

乙烯裂解炉管是石化生产的核心部件,其过早的失效会引起安全问题。因此有必要研究炉管在渗碳环境中的寿命情况,为其延长寿命提供依据。乙烯裂解炉管主要的失效原因是渗碳。炉管在长期的使用中,由于渗碳会导致其在不同的位置有不同的热膨胀系数和密度。建立了二维有限元模型解决碳在金属中的扩散问题,由于传热方程与扩散方程具有相似性,利用有限元分析软件中的热分析单元对渗碳模型进行分析求解。

乙烯裂解炉管;渗碳;有限元模拟;扩散系数

1 渗碳扩散模型的建立

高温下裂解炉管内产物的焓ΔG0均为很大的正值,容易分解为氢和碳,生成的碳与炉管的金属原子相互作用,则引起裂解炉管内壁渗碳[1]。

图1为裂解炉管CAD模型。炉管的材料为25Cr35NiNb奥氏体耐热钢。炉管设计压力为0.34 MPa,炉管设计温度为1 093℃,实际温度为980℃,炉管尺寸:外径Φ56.6mm,壁厚6.35AW,长度12 040 mm,炉管总长:13 089 mm,炉管的设计标称尺寸:外径公差Φ56.6±0.3 mm.

图1 裂解炉管CAD模型

由对称性,取截面的1/20建立二维有限元模型,整个管件使用四边形单元划分。假设初始基体的碳浓度为0.5%.总时间为1.463×108s(约为4.6年)。对渗碳后最高渗碳量和原始含碳量比较,渗碳样原始厚度为8 mm,去掉磨损量及氧化层,统一从7.75 mm算起。

2 有限元矩形单元公式推导

对系统在笛卡尔坐标系下使用能量守恒,得到热扩散方程为:

其中q·表示单位体产生的热量,单位体高度为1.

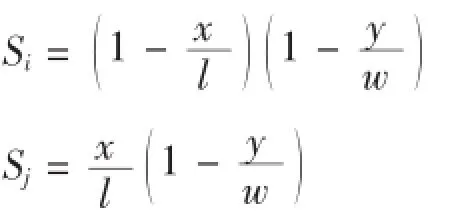

如图2表示一个典型的矩形单元,以此为例,节点温度和形函数表示的矩形单元表达式为:

图2 典型的矩形单元

其中Si、Sj、Sm、Sn分别为

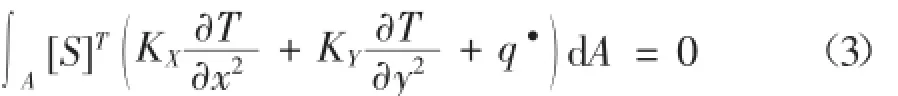

对热扩散方程(1)使用Galerkin法并写成紧凑的矩阵形式

其中

(3)式改写为

令C1=KX、C2=KY、C3=q·得:

对于其他类似问题,只需要微分方程形式类似即可使用(5)进行计算。

由热传导方程与扩散方程的相似性可知,对非稳态质量扩散方程的求解可以采用瞬态热传导方程的求解方法。本文采用的是有限元热分析的方法进行质量扩散方程的数值模拟计算。热传导计算物理量与质量扩散计算物理量的单位量纲对照见表1.

表1 热传导计算物理量与质量扩散计算物理量的单位量纲对照

3 使用ANSYS模拟炉管的含碳量分布曲线

由弹性力学这可以简化为一个平面应变问题,本文用有限元软件的热分析模块进行二维有限元模拟,单元使用四节点的四边形单元。根据表1,使用导热系数来替换碳的扩散系数,密度和比热容分别设置为1.初始时刻模型由于渗碳最右边边界的节点设置为2,模型最左边界由于脱碳[2],节点设置为0.5,其余节点也设为0.5,先进行很小时间量稳态分析,然后进行瞬态计算,计算时长1.463×108s(约为4.6年)。

此处通过有限元软件模拟研究乙烯裂解炉管的扩散系数D,改变扩散系数的值,观察ab线均布的51个点的碳浓度,于实际测得的含碳量进行比对,选择与其相近的值作为结果。图4为假设乙烯裂解炉管在扩散系数D为1.0×10-7mm2/s时沿ab线(图3所示)上的含碳量分布曲线。

图3 炉管1/20形状图

图4 扩散系数为1.0×10-7mm2/s时炉管渗碳不同时间后的含碳量分布曲线

3.1 各点渗碳情况的模拟

由图4可知炉管渗碳的时间越长,碳扩散得越深,不同位置的含碳量都在增加,最后炉管内部各处的碳浓度变化情况几乎趋于一条直线,而炉管外壁边界始终保持2%的初始碳浓度。在炉管长时间渗碳后,其曲线趋于平缓,内壁附近的总含碳量由于脱碳始终保持在0.5%,当渗碳时间一定时,含碳量随着扩散深度增加而减小[3]。随着渗碳时间的延长,不同位置处的总含碳量都在不断增加。渗碳1.463×108s后,距离内壁7.75mm以内的碳浓度都发生了变化,且碳的浓度呈阶梯状分布,距离内表面比较近的地方碳浓度较高[4]。图像呈明显的凹形,渗碳7.802 7×107s(约2.5年)时,图4中距离内表面比较近的地方碳浓度较低,之后1.463×108s时曲线近于直线的分布情况与实际情况较为符合。

渗碳会使炉管在厚度方向上各项物理性能不均匀[5]。由图4可以预测在某一时刻渗碳管中任意点的含碳量,可以尽早规划炉管的使用年限,具有指导意义。

4 结束语

因为25Cr35NiNb奥氏体耐热钢的可扩散系数D未知,只能通过文献来推测其数值。由于碳在一般钢中的扩散系数大约为1.0×10-6~1.0×10-5mm2/s.本文考虑到其他因素的影响,假设扩散系数D的范围为1.0×10-7~1.0×10-5mm2/s.软件模拟的渗碳云图和实际测量值的对比,得出扩散系数D为1.0×10-7mm2/s与实验结果比较相近的结论。

[1]李琦.HPM裂解炉管的渗碳损伤研究[D].大连:大连理工大学,2014.

[2]宋广胜,刘相华,王国栋,等.齿轮渗碳过程的有限元分析[J].重型机械,2006(06):26-30.

[3]耿鲁阳,巩建鸣,姜勇.对多起乙烯裂解炉HP型炉管失效原因的分析总结[J].压力容器,2011(12):48-53.

[4]张礼敬,涂善东,颜世华.乙烯裂解炉炉管渗碳损伤分析[J].机械工程材料,2008(09):75-78.

[5]李平,李奇安,雷荣孝,等.乙烯裂解炉先进控制系统开发与应用[J].化工学报,2011(08):2216-2220.

Numerical Simulation of Carburizing Process of Ethylene Cracking Tubes

JU Yi-fu

(School of Logistics Engineering,Shanghai Maritime Univeristy,Shanghai 201306,China)

Ethylene cracking tubes(CFT)are the important parts in petrochemical industry.Premature failures of CFT which cause security incidents.Therefore,it is necessary to carry out the study of the premature failure of the CFT,and provides the maintenance of CFT.It is reported that carburization is the main element.In the long period of using CFT,the thermal expansion and density changes of CFT are caused by carburizing.In the paper,the two-dimensional finite element model had been established to research for the problem of carbon diffusion in metals.Based on the similarity of the heat transfer equation and diffusion equation,the software’s thermal analysis module was applied to carry on the solution to the carbon diffusion model.

ethylene cracking tubes;carburizing;finite element simulation;diffusion coefficient

TG156.81

A

1672-545X(2017)01-0187-02

2016-10-26

作者介绍:鞠易甫(1992-),男,辽宁大连人,在读硕士研究生,研究方向:机械动态性能分析。