铝合金接收机基座的精密加工技术

2017-06-07陈锦华

陈锦华

铝合金接收机基座的精密加工技术

陈锦华

(中国空空导弹研究院十三分厂,河南洛阳471009)

结合铝合金薄壁深腔类接收机基座的材料特性与结构特点,分析了其在切削加工过程产生变形的影响因素。从工艺设计、余量设置、工件刚度、装夹方式、切削刀具、切削液等方面着手分析,提出了合理控制加工变形的方法。对工件关键技术进行分析,得到了较为有效的解决措施,提高了工件的加工质量及加工效率。

铝合金;薄壁深腔件;变形;刚度;措施

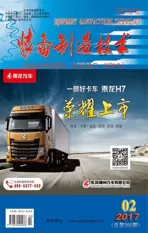

如图1所示的接收机基座,属精密铝合金薄壁深腔件,形状精度与表面质量要求高,而其结构刚度弱,切削加工变形严重,高精度形状特征不易保证。为了提高该工件的加工质量与加工效率,本文结合其材料特性与结构特点,进行了工艺研究,探索了有效解决加工变形的工艺方案及技术措施。

图1 接收机基座结构图

1 工艺性分析

1.1 零件结构分析

接收机基座结构如图1所示,外形尺寸为L1×K1×H1(长×宽×高),深腔尺寸为L2×K2×H2,最小壁厚为1.5mm,属于典型的薄壁深腔结构件;工件的加工要素包含有深型腔、深侧面、凹槽、流胶窗口、光孔及沉孔系,以及螺纹孔系等,结构复杂;而作为引信光学接收系统的安装基准座,其形状精度与表面质量要求高:基准A面的平面度为0.01mm,C面的平面度为0.03 mm,E面相对于A面的平行度为0.025 mm,深腔两侧面相对于C面的垂直度为0.06mm,两深侧面相对于A面的垂直度为0.05mm,相对于基准B的对称度为0.05 mm,光孔及螺纹孔相对于基准A、B、C的位置度为φ0.2 mm,而表面粗糙度要求为Ra0.8 mm(A面)、Ra1.6 mm(C面)。

1.2 铝合金材料性能分析[1]

(1)铝合金材料的塑性、韧性好,粘附性强,在切削过程切屑不易分离,易粘附在刀具刃尖上形成积屑瘤,既损害刀具耐用度,又影响表面加工精度。

(2)铝的线胀系数为0.0000238,是钢的线胀系数(0.00001)的2.38倍,在切削过程热变形大,影响加工精度。

(3)铝合金的弹性模量低、刚度差,加工变形大,且加工后易产生大的弹性恢复,严重影响尺寸精度与表面质量。

(4)铝合金硬度偏低,在加工、装卸、转运过程极易划伤、磕碰伤工件已加工表面,表面粗糙度与外观质量要求指标难于保证。

2 影响工件加工变形的不利因素

接收机基座的工件材料与结构形式决定了其自身的刚度弱,强度低,切削过程易受切削力、切削热、装夹应力和残余应力等因素的影响而产生加工变形。在加工过程中,影响该工件加工变形的因素有很多,具体因素如图2所示[2]。

图2 影响工件加工变形的主要因素

3 工艺设计及余量设置

3.1 工艺方案设计

接收机基座毛坯材质为LY12铝板,毛坯重量0.157 kg,整体切削成型后工件重量约为0.025 kg,材料去除率高达84%,加工变形严重。因此,在工艺设计时,应合理划分加工阶段及安排热处理工序以控制,减小工件的加工变形。结合工件的结构特点和技术要求,工艺方案设计为“先粗后精,先轮廓后腔体”;工艺路线安排为:粗加工→高低温时效(去除内应力)→半精加工→高低温时效(去除内应力)→精加工;各结构要素精加工顺序安排为:基准座轮廓→基准A面→深腔体、两深侧壁、凹槽、光孔及沉孔系、螺纹孔系底孔(为保证高位置精度,集中在一次装夹下完成)→螺纹孔→流胶窗口→深腔清根。

3.2 加工余量设置

由接收机基座结构特点,得知其加工余量主要通过铣削加工完成,铣削过程的变形是影响加工质量的主要问题。粗铣为去余量工序,为了充分释放毛坯初始应力及提高生产效率,应根据工件的刚度与变形情况,尽可能多的去除各结构要素的加工余量;半精铣为消除粗铣变形和修复精铣基准工序,对于易变形铝件,加工余量不宜过大,预留单边余量为0.4 mm~0.6 mm;精铣为保证设计图样尺寸精度、形位精度及表面质量工序,对于易变形精密件,精加工变形对于加工精度的影响极大,余量应尽可能小,预留单边余量为0.15 mm~0.3 mm.对于半精铣、精铣,底面余量应取较小值,而侧壁取较大值。

4 控制加工变形的技术措施

4.1 均匀去除毛坯余量

为了减小毛坯初始残余应力释放与重新分布对加工变形的影响,在去除毛坯余量的粗铣过程,应尽可能均匀去除毛坯余量。粗铣时选用层切法加工,以保证均匀去除余量,减小加工变形。另外,粗铣时先对称分层铣削两深侧壁,然后再使用层切法铣削深腔体与凹槽,可减少加工变形,因为在深腔体成型前铣削两深侧壁,可以提高工件刚度,抑制加工变形。

4.2 提高工艺系统刚度

接收机基座属铝合金薄壁件,铣削过程中提高其工艺系统刚度极其重要,可以有效减小工件的加工变形。工艺系统刚度与机床、夹具、刀具、工件等刚度密切相关,为了提高工艺系统刚度,铣削时机床选择了刚度强的立式加工中心VTC-160AN;粗铣时夹具选择了虎钳,而半精铣、精铣时夹具选择了软钳口;刀具选择了强度较高的硬质合金铣刀。

4.3 合理选择工件的装夹方式

合理的装夹方式,可以有效控制装夹变形,减小加工变形。粗铣阶段,工件刚度较强,且切削力较大,宜选择虎钳夹持方式加工;半精铣、精铣时采用软钳口夹持,以达到减小、均化夹持力,减少装夹变形的效果。

4.4 合理选择刀具材料

因铝合金具有切削不易分离、刀刃易产生积屑瘤等特点,要求刀具应具备足够的强度、韧性和高耐磨性。而工件尺寸精度与表面质量要求较高,且壁薄易变形,要求刀具切削刃具有良好的锋锐性。因此,可选用具有硬度、强度、韧性均高、耐磨性好以及刃口锋锐的硬质合金刀具。为提高加工效率,粗加工阶段选用冲击韧性较高[3],可承受大吃刀量的YG8刀具。为保证加工表面质量,在精加工阶段选用抗粘结性、抗氧化性较好的YG3刀具。

4.5 合理选择切削液

接收机基座属薄壁深腔件,热容量较小,极易在切削热的作用下产生变形,导致高精度尺寸超差。因此,宜选用冷却效果好的水基乳化液作为切削液,并连续充分浇注。在实际加工中,选用2号乳化油加水稀释成乳化液作为切削液。

5 关键技术分析

5.1 高精密平面加工技术

如图1所示,基准A面为工件装配基准面,其轮廓尺寸为L1×K1,平面度为0.01 mm,表面质量为Ra0.8,属于高精密平面要素,加工难度大。由于该工件材质为LY12铝材,无法采用平面精密磨削方案加工该平面,而采用中、低速铣削方案加工该平面时,其平面度与表面质量的要求不易保证。实际加工中,经过反复工艺试验,最终选用了“先铣削后研磨”的加工方案。其中平面精铣是去除精加工余量,以及为后续研磨工序提供高平面度与表面质量基准平面的工序,而研磨是保证平面加工精度的手段。平面精铣时,为了减小切削力、抑制切削变形,刀具选择直径为φ6的圆柱端面铣刀,铣削方式选择为顺铣,且选择较高的切削速度,较小的进给量。

平面精铣后,采用研磨方式以保证该平面的平面度和表面质量。受制于分厂无研磨机设备,研磨该平面时选用了手工研磨方式。在研磨时,考虑工件材料的特性,选用粒度较小的磨料,研磨粒度为F360;因工件易变形,研磨时对工件施加的压力应尽可能小,约为15~25 N,且尽可能保持施力均匀;研磨轨迹尽可能选择O型或W型。

5.2 易变形深腔加工技术

深腔结构要素材料去除率高,加工变形严重,而受工件使用功能的限制,深腔底面对于基准A面的平行度要求为0.025 mm,加工精度高,加工难度大。结合工件结构特点与高的形位公差要求,在深腔精铣时安排在一次装夹下完成深腔、两深侧面以及孔、沉孔系的加工。在深腔精铣过程,如何控制、减小加工变形是解决问题的关键。实际加工过程中,为了控制装夹变形,采用了软钳口夹持方式,以提高装夹精度,减小、均化夹持力,减小装夹变形。为了减小切削变形,采用了小切深、小进给、分层切削的走刀模式,且选择了较高的转速,以降低切削力,另外充分浇注冷却液,可使工艺系统散热迅速。

5.3 流胶窗口加工技术

受工件结构限制,传统的切削加工难于实现两处流腔窗口(3×4)的加工,在工艺设计时选用了电火花线切割的加工方式。粗加工阶段,先在正确的位置通过铣削方式制作穿丝孔φ1.5 mm;在深腔精铣成型流胶口基准面后,再用电火花线切割加工两处流胶口。受工件铝材质不受导磁性的影响,装夹难度增大,为此设计了线切割夹具,夹具如图3所示。夹具的E、F面及宽度尺寸K2为定位基准,而两处圆弧R4.5±0.5 mm的作用是避让工件型腔转圆弧,防止装夹干涉。为了实现工件快速紧固与拆卸,夹具基体选用具有导磁特性的材质30CrMnSiA钢板。装夹时通过深腔宽度定位将工件“倒扣”至夹具上,然后放置磁铁块至工件表面上,通过磁铁块与夹具基体之间的磁吸力起到固定工件的作用。

图3 线切割夹具图

6 结束语

接收机基座首批采用此工艺技术进行加工,多数零件的尺寸精度、表面质量及技术条件均满足设计图样的要求,合格率达96%,直接验证了此工艺技术的可行性,同时说明了此工艺技术对于解决铝合金薄壁深腔件的加工变形问题是有效的。通过对接收机基座零件的加工及现场情况分析处理,对精密铝合金薄壁深腔件的加工有了比较深入的了解,积累了一定的经验,可以为类似薄壁深腔件的加工提供借鉴。

[1]常永珍.铝合金薄壁零件的机械加工工艺探讨[J].山西焦煤科技,2004(11):30,32.

[2]王金凤.薄壁铝合金件的高速切削工艺研究[J].制造技术与机床,2006(10):21-23.

[3]黄鹤汀,吴善元.机械制造技术[M].北京:机械工业出版社,1997.

Precision Machining Technology of Alum inum Alloy Receiver Base

CHEN Jin-hua

(Thirteen Branch of China Air to Air Missile Research Institute,Luoyang Heinan 471009,China)

Based on the material properties and structural characteristics of aluminum alloy thin wall and deep cavity receiver base,analyses the influence factors of deformation in machining process,from the aspects of process design,margin setting,the rigidity of workpiece,fixture,cutting tools and cutting fluid to analysis,put forward the reasonable control method of deformation processing,the key technology of workpiece was analyzed,the effective measures to improve the machining quality and the machining efficiency of workpiece.

aluminum alloy;thin-walled cavity;deformation;stiffness

TH 162

A

1672-545X(2017)02-0111-03

2016-11-24

陈锦华(1990-),男,山东曹县人,本科,助理工程师,研究方向为机械加工。