热塑性叶片隔膜成型过程中的有限元分析

2017-06-07王晓亮

王晓亮

热塑性叶片隔膜成型过程中的有限元分析

王晓亮

(山西机电职业技术学院,山西长治046011)

针对热隔膜成型在大尺寸风机叶片方面的研究,利用ABAQUS软件对热塑性叶片有限元模型进行位移变形分析,接触分析,热分析与热应力分析,最终确定了风力机叶片在热隔膜成型过程中的薄弱环节及温度加载方式。

叶片;有限元分析;热隔膜成型;

由于发电功率和发电成本的要求,风力机叶片通常安装位置较高,尺寸较大[1]。热塑性材料具有质量轻和耐冲蚀的优点符合大型叶片的工作环境要求,但其成型成本较高,限制了其在大尺寸风机叶片上的应用。

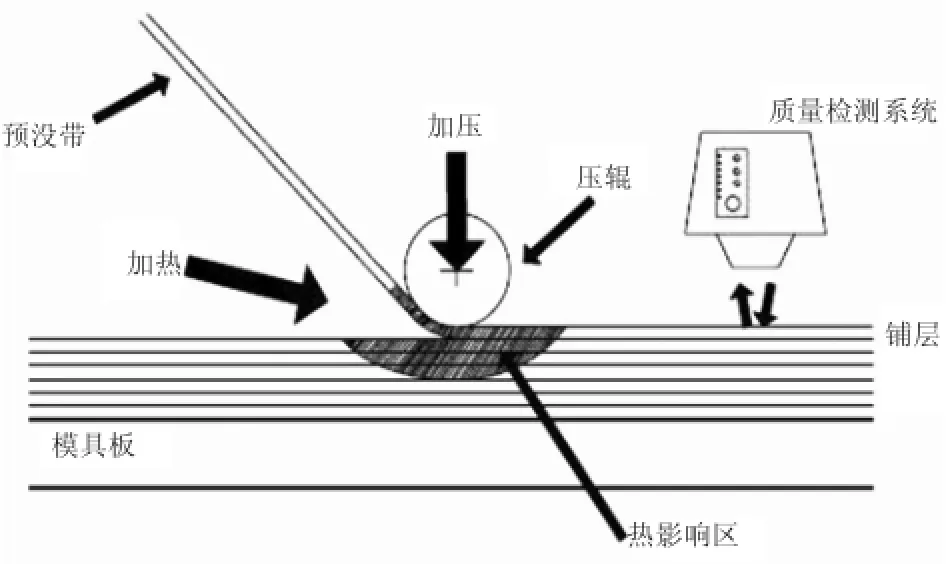

热隔膜成型工艺是将热塑性复合材料经层压、预浸工艺之后,置于模具表面,利用真空和加热等手段,将材料压向模具,形成所需形状[2],其成型示意图如图1所示。

图1 成型示意图

由于其成型压力小,成品质量优,模具成本低的特点,非常适合于大型叶片的制造。本文通过ABAQUS有限元软件,分析叶片材料在隔膜成型过程中的应力变化,指出成型工艺中的薄弱环节,为大型热塑性叶片的设计及生产提供一定参考价值。

1 隔膜成压件的结构

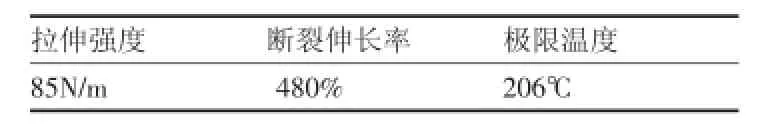

本文中的叶片材料选用为SL850热隔膜材料[3],其参数及层压结构如表1所示。预浸料层压板结构如图2所示。

表1 SL850热隔膜材料基本参数

图2 预浸料层压板结构图

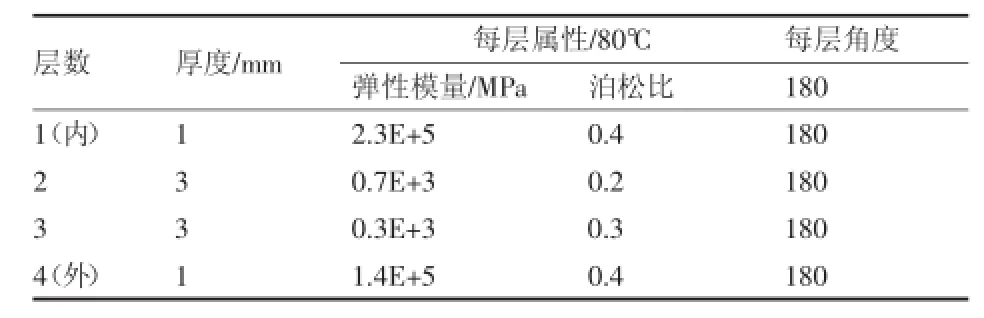

2 材料构造模型及参数

层压复合材料为夹芯结构,根据复合材料有限元分析方法,将平面复合材料假设为刚性,其不同层面的泊松比和弹性模量如表2所示。

表2 材料参数模型及属性

3 有限元模型

依照上述材料模型建立有限元模型并进行网络划分得到,图3为三维模型图及网络划分图,其中网络单元类型为六面体实体单元,其特性为线性减缩积分,加载的初始条件和边界条件为复合材料平面模型中X和Y方向固定,Z方向加载,加载方式为面加载且加载的最后载荷值为0.1 MPa.

图3 三维模型图及网络划分图

4 叶片热塑性材料位移变形分析

采用DOF求解器,得到位移变形云图如图4所示。

图4 位移变形云图

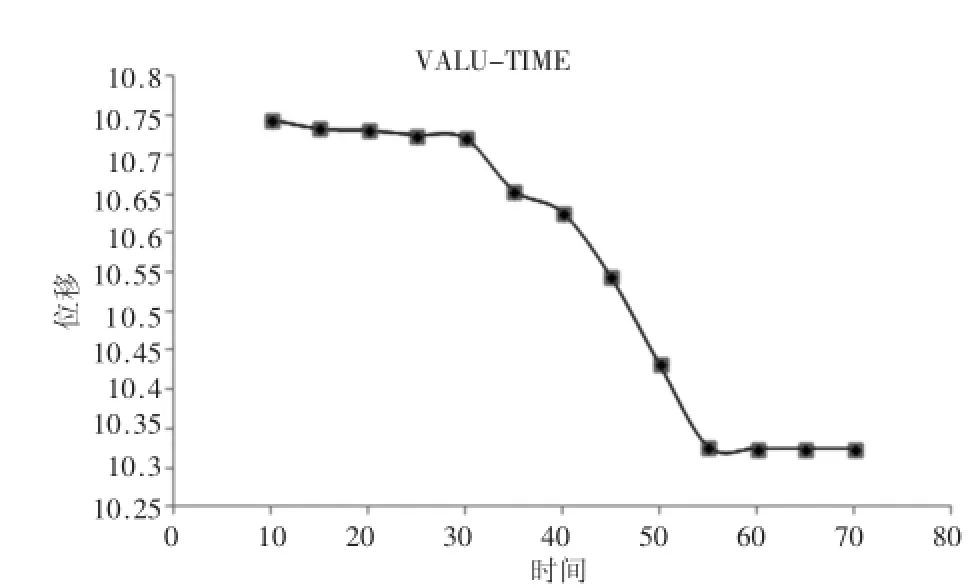

选择TimeHist Postpro工具对Z方向最大变形量进行分析,绘制位移—时间曲线,如图5所示。

图5 位移—时间曲线

由曲线图可知在成型过程中,Z方向上的位移在载荷加到一定时间段之后,变形量不再增加,因此可知,在隔膜成型过程中不会因形变增大而引发厚度不均,符合大尺寸叶片厚度要求,有助于风机叶片成型。

5 叶片模具接触分析

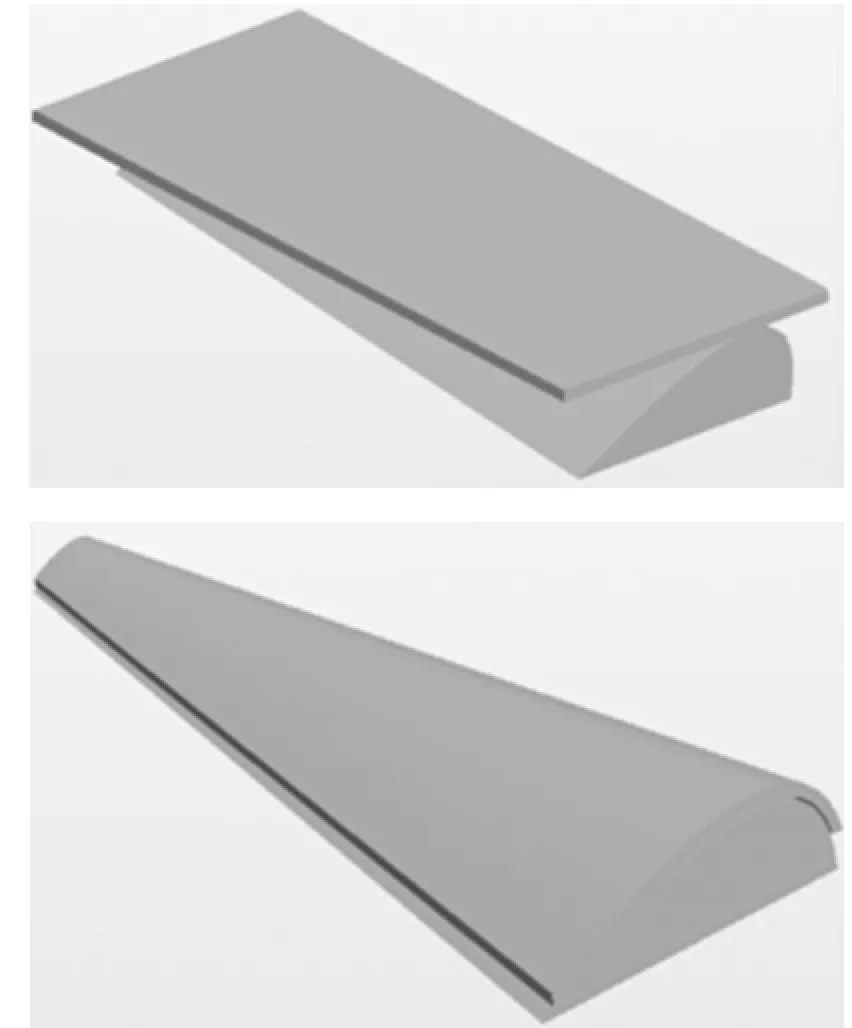

为了更全面地研究隔膜成型在巨型风机叶片方面的应用,需要分析叶片翼形成型过程中,热塑性材料与模具的接触分析,三维模型如图6所示,其中上部模型为热塑性层压材料,下部模型为模具。

图6 接触分析模型

接触分析中需要定义主动面和从动面,其中热塑性材料为主动面,模具为从动面,将模具约束为不可变形的刚体。如图7所示。

图7 接触面定义

经POST1后处理器,得到接触模型的等效应力云图,如图8所示。

图8 等效应力云图

从图8可知,接触面、压力大小与模具表面倾斜度相关,即与模具表面积成反比关系。在成型模具扭角接近叶片模具尖部的部分达到最大,此处由于压力较大,为叶片翼形成型最为困难的地方。

6 叶片隔膜成型热分析与热应力分析

(1)热分析

在接触面边界进行温度加载,加载方式为面加载,隔膜成型温度为70℃,如图9所示。

图9 温度加载

选择边界单元进行热分析,得到温度等值线,如图10所示。

图10 温度等值线

(2)热应力分析

基于之前的温度等值线,分析在加载面上即Z方向上应力与温度关系,得到应力与温度曲线图,如图11所示。

图11 应力—温度曲线

对比应力与温度曲线及温度等值线可知,随着温度的升高,应力逐渐增大,且随温度增大,应力变化梯度较大,因此在隔膜成型过程中,在加温和降温阶段,为防止应力集中,温度变化不易频繁,即要求隔膜成型过程中空气温度应逐渐接近最高加热温度和最低冷却温度。

7 结束语

(1)热隔膜成型过程中,叶片翼形厚度均匀符合大尺寸叶片制造工艺要求;

(2)热塑性叶片热隔膜成型过程中,叶尖部分翼形成型最为困难;

(3)叶片在整个热隔膜成型阶段,温度加热和冷却梯度不宜过大。

[1]陈通谟.世界风电20年及发展趋势[J].风力发电,1999,3(2):10-13.

[2]李宏运.先进复合材料制造技术[M].北京:化学工业出版社,2004:188-189.

[3]张晓明,刘雄亚.纤维增强热塑性复合材料及其应用[M].北京:化学工业出版社,2007:124-125.

Finite Element Analysis of Thermoplastic Blade Diaphragm

WANG Xiao-liang

(Shanxi Institute of Mechanical and Electrical Engineering,Changzhi Shanxi 046011,China)

Aiming at the research of hot diaphragm molding in large-size fan blades,ABAQUS software was used to analyze the displacement and deformation,contact analysis,thermal analysis and thermal stress analysis of the finite element model of thermoplastic leaves,finally,the weak link and temperature loading mode of wind turbine blades during hot diaphragms forming were established.

blade;finite element analysis;hot diaphragm molding

TH162

A

1672-545X(2017)02-0086-03

2016-11-23

王晓亮(1986-),男,山西长治人,硕士,助教,研究方向:机械设计。