汽车横拉杆球头卡簧面加工夹具的设计

2017-06-07黎志勇杨斌刘睿王鹏程陈木荣

黎志勇,杨斌,刘睿,王鹏程,陈木荣

汽车横拉杆球头卡簧面加工夹具的设计

黎志勇,杨斌,刘睿,王鹏程,陈木荣

(广东理工学院工业自动化系,广东肇庆526100)

多年来普通车床汽车球头体零件的加工方法较为落后,生产效率偏低,产品质量较差,难以适应汽车市场对批量小、多品种、高精度的生产需要,从实际生产出发,详述了采用数控车床加工汽车球头卡簧面夹具的设计,解决了该类型零件系列加工定位困难,装夹精度不高,生产率低问题,提高了产品加工的质量。

数控车床;横拉杆球头;工装夹具;数车加工;数铣加工

汽车球头类零件可以在普通车、铣床上完成,但加工方法较为落后,生产效率较低,成本较高,难以适应汽车市场批量小、品种多、精度高的加工要求,所以选择数控车床加工。由于零件比较复杂属于不规则杆类零件,且表面精度要求较高,如果直接利用数控车床上的三爪卡盘装夹,不但很难定位工件的中心,加工精度无法保证,而且很难夹得牢固,容易出现安全事故,为了使得生产顺利进行,降低生产成本,减少辅助时间,提高生产效率,提高产品加工质量,根据零件的技术要求,为此设计了该零件卡簧面加工工装夹具。

1 横拉杆球头零件使用性能

横拉杆球头属于横拉杆总成的重要零部件,是带球头外壳的拉杆,转向主轴的球头置于球头外壳内,球头通过其前端的球头座与球头外壳的轴孔边缘铰接,可以提供活动空间,用于车辆的前面辅助前轮方向的万向球头,与上下摆臂共同维持车轮的轴向位置关系,既负责驱动又负责转向的前桥半轴与车轮之间,可以保证双前桥左右车轮的转向同步,汽车四轮转向角的一致性对汽车轮胎的磨损有很大影响,所以,横拉杆球头是汽车比较重要的零件,其质量的高低将影响汽车的正常使用。

2 横拉杆球头卡簧面加工工艺分析

2.1 零件图分析

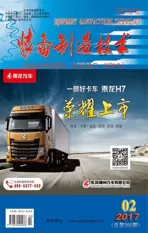

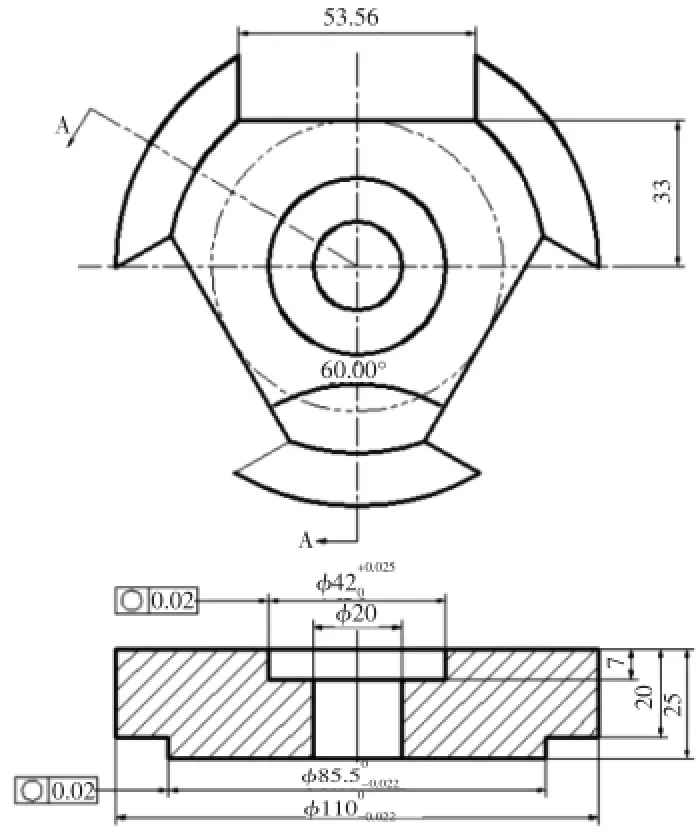

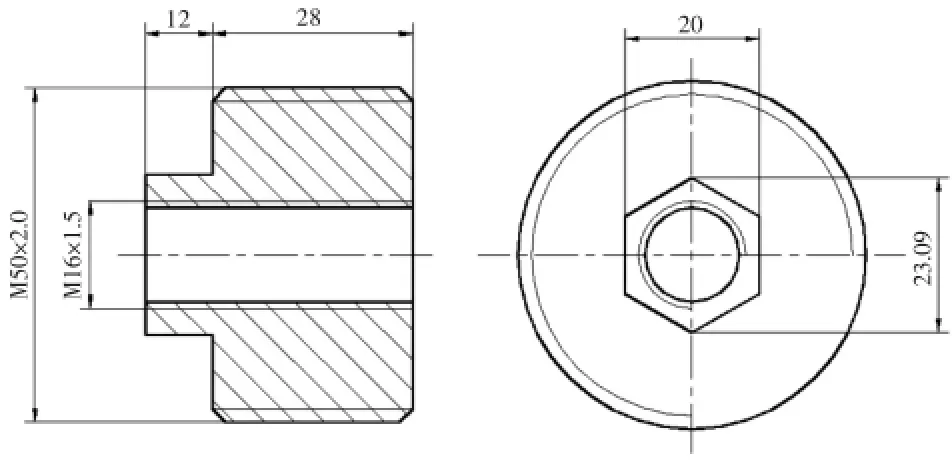

对毛坯材料要求,从该零件图(见图1)分析,该零件外形比较复杂,规则面少,由横拉杆球头的使用环境看,该零件承受交变载荷作用,既需要一定的强度和刚度,也要求一定的韧性,根据实际生产经验和生产纲领角度出发,该产品零件的毛坯宜采用35#钢模锻制造。

图1 横拉杆球头零件图

2.2 零件的工艺分析

通过对零件图样和使用性能要求分析,横拉杆球头卡簧面的加工工艺要求如下:

(1)零件表面加工要求平整完整,不得有缺陷划痕;

(2)尺寸精度等级IT7级,形位公差要求一般;

(3)表面光洁度要求Ra0.8μm;

(4)力学性能符合工件的使用性能要求。

该零件的尺寸加工要求在所有球头品种中属于较高的一种,保证卡簧面的尺寸精度和光洁度尤为关键。大多数其它品种的球头头部的尺寸公差均在IT8以上,光洁度也在Ra0.8μm以上,而该球头卡簧面尺寸公差要求为IT7,而且还有力学性能(强度、刚度、韧性)要求。所以,横拉杆球头体采用锻造开坯,卡簧面的加工采用数控车床进行加工。

2.3 横拉杆球头卡簧面零件的加工工序

横拉杆球头卡簧面零件的加工工序:车端面→车削外圆Φ32、Φ29→车削圆锥表面→倒角。

2.4 加工难度分析

(1)零件装夹困难。如果通过三爪卡盘直接夹,装夹和定位都非常困难,误差大,工件夹紧不牢固,并且零件中心与机床主轴中心不重合。同时,采用通用夹具夹紧时费时耗力,生产效率低,满足不了生产纲领要求。

(2)工件尺寸精度要求高,在车削过程中受到切削力和切削热的影响,工件很容易出现振动和热变形,使各外圆相应成椭圆变形。

(3)由于工件容易产生振动打刀,车削走刀速度较慢,这样导致生产效率低下。

3 横拉杆球头卡簧面加工夹具设计

3.1 卡簧面加工夹具设计要点

由于车床的主运动是工件的旋转,在车床上加工回转体表面时,工件加工面的轴线应与车床主轴轴线重合,以避免因工件的旋转中心和车床主轴轴线不重合带来的形状和位置误差,所以夹具设计时应满足这点。因此,在车床上加工杆类、轴类和盘类零件时,夹具应满足定位元件工作表面的对称中心线与夹具的回转轴线重合。

车床车削加工时工件和夹具一起随车床主轴作旋转运动,所以,在加工过程中,工件除了受到刀具施加的切削力作用外,还受到连同整个夹具一起的离心力作用,机床主轴转速越高,离心力作用越大,所需的夹紧力越大,对夹紧机构的要求越高。同时,加工过程中工件定位基准相对于切削力和重力的方向是变化的。因此,夹具夹紧机构的夹紧力必须合适,同时还要有一定的自锁性,避免工件在加工时变形、发生位置变化或振动。

车床夹具与机床主轴的连接方式取决于主轴端部结构。连接方式确定之后,夹具的定位也就确定了,其定位精度影响工件加工面与定位基准间的位置精度。对于卡盘径向尺寸D<(2-3)d(止口联接尺寸)的小型夹具,一般通过锥柄安装在车床主轴锥孔中,并用螺栓拉紧。这种联接方式定心精度较高[1]。由于夹具是在回转和悬臂下工作,夹具外形应近似于圆柱形,结构力求简单,避免有尖角和突出部分,悬伸要小使重心靠近主轴,以减轻重量,提高刚度,保证安全。如果夹具不是对称的,应设置配重块或减重孔消除不平衡[2]。

3.2 横拉杆球头卡簧面加工夹具设计思路及工作原理

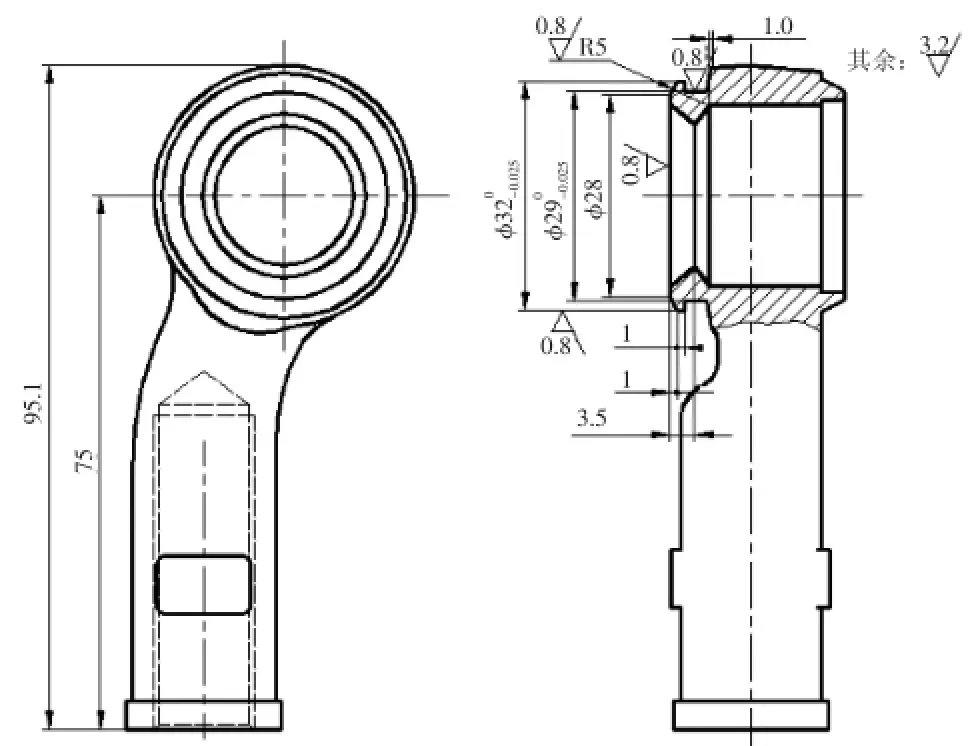

基于该零件的技术加工要求和在加工中的装夹及效率要求,根据夹具设计六点定位原理和常用夹紧机构夹紧原理解决加工中的难题,满足零件的加工要求,并使装夹容易、快捷、牢固,为此,如何做到卡簧面的中心与机床主轴重合,不用校正就可以直接进刀车削,这才是解决问题的关键。笔者设计了夹套卡爪,装上六角圆锥形活动压头,活动压头在联结螺杆作用下平稳移动,并且能保证横拉杆卡簧面中心线与车床主轴轴线重合。该夹套卡爪克服了传统工艺的弱点,实现了工件的准确定位、快速装夹加工,提高了生产效率。工件装夹时,工件直接套夹套上,拧入活动压头六角螺母,通过联结螺杆拉动活动压头向左(进)移动,活动压头楔形头使卡爪同步移动夹紧工件并起到定心作用。加工完成后,轻扭六角活动压头(用手轻轻松开一点),容易、快速更换待加工工件,循环动作,如图2所示。

图2 横拉杆球头卡簧面加工夹具总成图

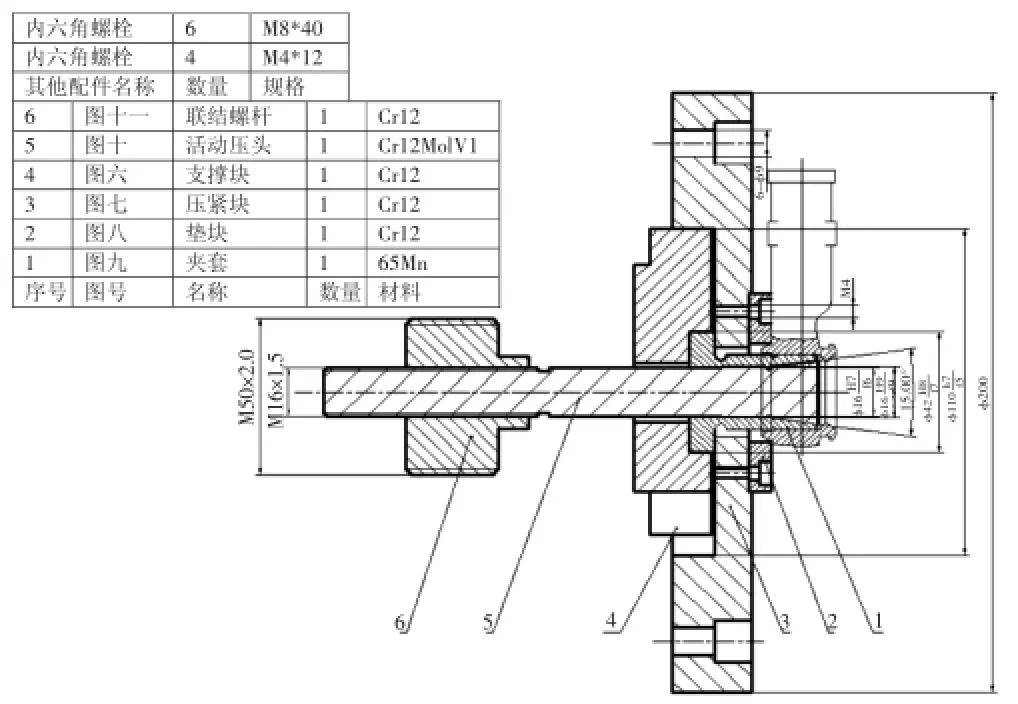

3.3 夹具的定位原理

根据零件加工部位需求,利用六点定位原理,选择垫块和带弹性的夹套作为定位元件,工件在垫块的凹位处,工件底面凸台和垫块凹位顶面对齐,在活动压头的胀压下,弹性夹套发生均匀弹性变形(胀大),工件孔壁受夹套限制,从而实现对工件的定心夹紧,如图3所示。该夹套在工作过程中产生胀大变形,与工件紧密接触,相当于过盈配合心轴,可以消除5个不定度(沿X和Y方向移动不定度,沿X、Y和Z方向转动不定度);通过垫块消除1个不定度(沿Z方向移动不定度),共消除6个不定度。经上述分析,该夹具符合六点定位定则,定位稳定可靠。

图3 夹具定位原理图

3.4 夹紧方式的选择

夹紧方式主要由夹紧的动力装置来决定,一般的夹紧方式有气动夹紧、液压夹紧、电动夹紧及手动夹紧。为了简化夹具的结构,本设计采用手动夹紧方式,采用带六角螺纹孔活动压头、联结螺杆和夹套组成的手动夹紧装置,经过实践该夹紧方式装夹速度快、劳动条件好。

3.5 夹紧机构的选择设计

车床夹具的特点是装在机床主轴上并随其带动工件旋转,加工回转体型面以及端面,通常以机床主轴内圆锥面或机床主轴外圆柱面(外圆锥面)为定位基准[2]。本文的横拉杆球头卡簧面加工以卡簧面轴线为工序基准,即卡簧面内孔轴线与卡簧面外(圆)止口轴线同线,为了使工序基准和定位基准重合,采用定心、对中夹紧机构。定心、对中夹紧机构之所以能实现准确的定心、对中,其原理就在于它们利用了定位—夹紧元件的等速移动、转动或均匀弹性变形的方式,来消除一批工件定位基准面的制造误差对定位基准位置的影响,其定心精度较高,适用于精度要求较高的加工中采用。本设计采用杠杆式定心夹紧机构(活动压头-夹套定心夹紧机构)。

3.6 夹具的结构组成

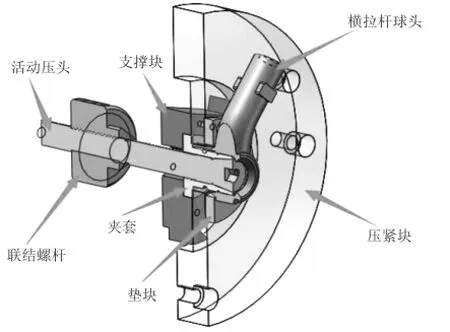

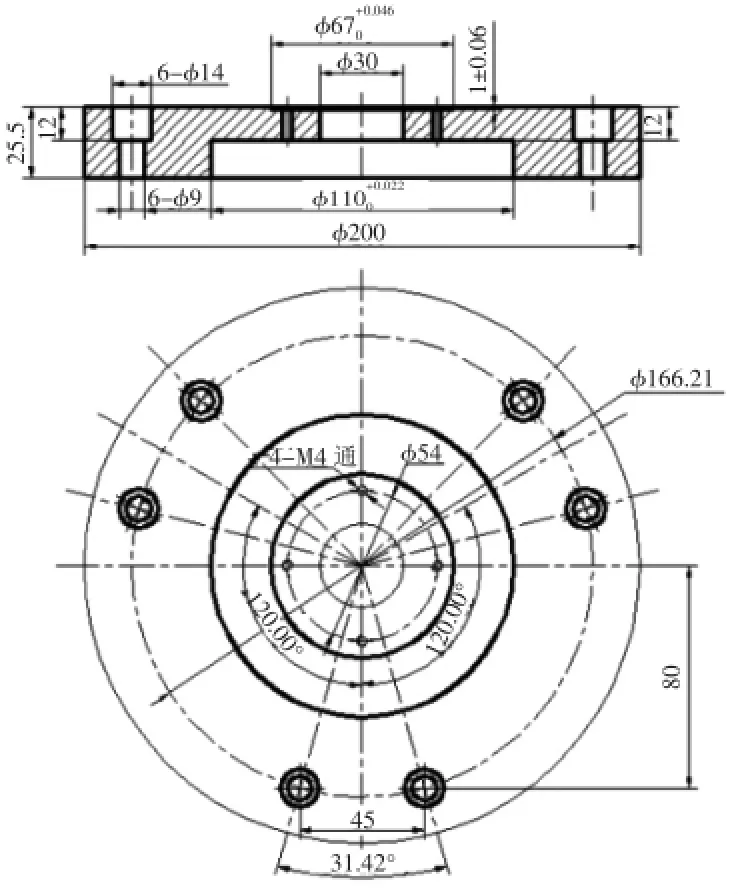

本设计夹具主要由支撑块、压紧块、定位装置、压紧装置等五部分组成(如图4)。

图4 夹具结构组成图

支撑块:是一个带有三个矩形槽的凸台圆板结构(如图5),槽的尺寸与车床卡盘相配合,凸台与卡盘配合,其作用是支撑工件具。

图5 支撑块

压紧块:主要作用是压紧支撑块,支承定位装置(如图6)。

图6 压紧块

定位装置:由垫块2(图7)和压紧装置共同组成。

图7 垫块

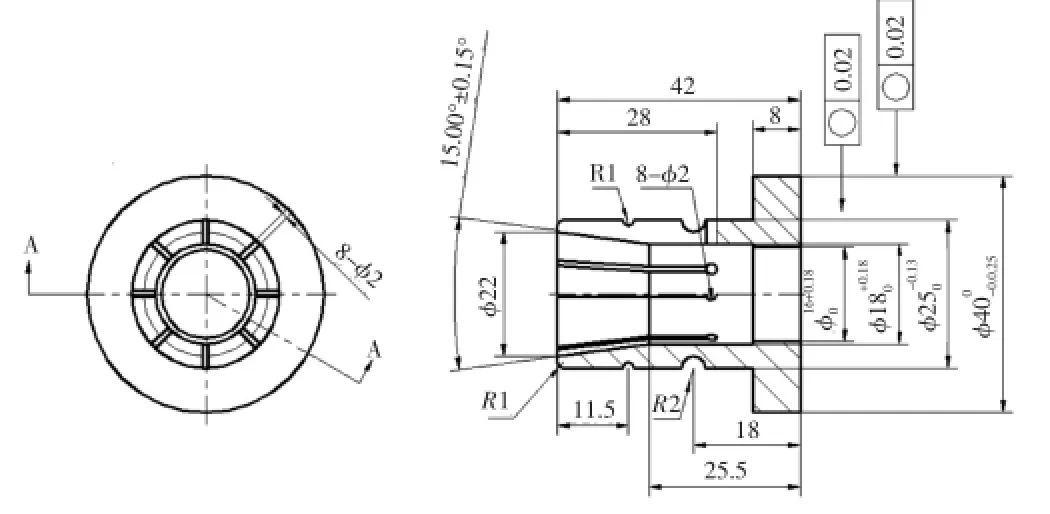

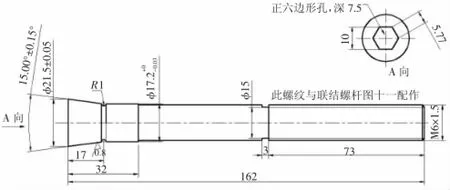

压紧装置:由夹套1(图8)、压紧块3、活动压头5(图9)以及联结螺杆6(图10)组成,工件装入弹簧夹套后,通过拧紧活动压头螺母3,利用弹性元件受力后的弹性变形实现定心夹紧作用,直接夹紧工件,进行加工,但一定要保证卡簧面孔轴线与车床主轴轴线在同一直线上。

图8 夹套

图9 活动压头

图10 联结螺杆

4 横拉杆球头卡簧面加工夹具使用

加工时,待加工工件装夹套在夹套上,放置垫块上,拧入活动压头的螺母,利用活动压头的轴向移动使夹套受力后的弹性变形,将工件夹紧装夹,操作比较简单方便快速。针对待加工工件底面可能出现有形状或尺寸偏差导致垫块卡不紧工件的毛病,设计时,垫块孔比凸台小径大几毫米,允许有一点的误差量,同时也可以通过垫块和橡胶环垫使每个工件都装夹牢固。应用这种装夹方式使夹紧着力点靠近切削力点,增加工件的刚性,有效地减少了工件在加工过程中受铣削力影响而产生变形[3]。上述所设计夹具的定位方式和夹紧元件能满足定位需求,夹紧可靠。

5 结束语

本文通过对横拉杆球头卡簧面加工夹具设计探讨,解决了复杂杆件加工的问题,利用该夹具进行装夹加工便快捷实用,提高了生产效率,并且在产品的尺寸精度和表面质量上也得到了很好的保证,适合批量生产该零件。

[1]张恩生.车工实用技术手册[M].南京:科学技术出版社,1999.

[2]中国机械工业教育协会组编.机械制造基础[M].北京:机械工业出版社,2013.

[3]吴拓,孙英达.机床夹具设计[M].北京:机械工业出版社,2009.

Design of Clam ping Fixture for Automobile Cross Bar BallHead Clam ping Surface

LI Zhi-yong,YANG Bin,LIU Rui,WANG Peng-cheng,CHEN Mu-rong

(Department of Industrial Automation,Guangdong Institute of Technology,Zhaoqing Guangdong 526100,China)

The processing method for years ordinary lathe auto parts of the ball head body is relatively backward,low productivity,poor product quality,it is difficult to adapt to the automobile market of many varieties,small batch,high precision production needs,starting from the actual production,discusses the design of CNC lathe machining by automobile ball spring surface fixture,to solve the difficulties this type of series of parts processing and positioning,clamping precision is not high,low productivity,improve the quality of the product processing.

CNC lathe;the ball;the ball head;the number of machining;the number of car processing

TG75

A

1672-545X(2017)02-0029-04

2016-11-18

广东省教育教学改革项目(编号:770);广东省教指委质量工程项目(编号:jd2013334)

黎志勇(1979-),男,广东化州人,工学硕士,讲师,研究方向为先进材料成型。