离子镀铝与离子液体电镀铝涂层性能对比研究

2017-06-07詹中伟孙志华汤智慧张骐

詹中伟,孙志华,汤智慧,张骐

离子镀铝与离子液体电镀铝涂层性能对比研究

詹中伟,孙志华,汤智慧,张骐

(北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

目的对比研究离子镀铝和离子液体电镀铝两种涂层的性能。方法针对高强度钢表面环保表面处理的需求,对比研究300M钢表面离子镀铝和离子液体电镀铝两种涂层,采用扫描电子显微镜(SEM)、能谱(EDS)等对两种涂层的表面、断面微观形貌和成分进行表征;采用原子力显微镜(AFM)对两种涂层表面三维形貌和粗糙度进行观察和测量;采用电偶腐蚀测试两种涂层与铝合金的电偶腐蚀性能;采用缺口试样拉伸方法检测两种涂层对300M钢基体氢脆性能的影响;采用5% NaCl人工海水周浸试验的方法检测两种涂层的耐蚀性能,与电镀镉钛镀层进行对比,采用电化学方法对涂层试验前后的阻抗谱特性进行检测分析。结果两种涂层表面形貌存在较大差异,离子镀铝经过致密化处理后,表面为均匀的圆饼状形貌,致密度很高,粗糙度约为0.88 μm,而离子液体电镀铝涂层表面则为圆顶状的凸起物组成,没有明显的孔洞缺陷,粗糙度约为0.71 μm;电偶腐蚀测试显示,两种涂层都能够与铝合金相容连接;缺口试样的拉伸试验结果显示,两种涂层的对基体的氢脆性能没有影响;腐蚀试验结果显示,两种涂层对于300M钢基体都具有良好的保护效果,与传统的电镀镉钛相当,具备了未来替代镉类镀层的潜质。结论两种涂层均匀致密,没有明显的气孔、裂纹等缺陷,电偶腐蚀性能优异,对300M钢基体都不会产生氢脆隐患,耐蚀性能优异。

离子镀铝;离子液体电镀铝;耐蚀性;氢脆性;抗电偶腐蚀

航空工业中,镉类镀层是钢制零件表面的重要防护技术[1—2],具有优良的耐蚀性,尤其是在海洋大气环境中。由于镉会对环境和人体产生致命的危害[3],不符合社会环境保护的发展趋势,因此镉类镀层已经成为被逐渐淘汰的工艺类型[4],铝涂层正是国内外广泛研究的镉类镀层替代技术之一[5]。目前制备铝涂层的方法主要包括离子镀铝[6—9]、磁控溅射[10—11]以及离子液体电镀[12—13]等方法。离子镀铝技术目前是较为成熟的制备铝涂层的方法,其通过离子镀的方法,在零件上沉积一层纯铝层。这种纯铝沉积层较为疏松,难以获得理想的耐蚀效果,因此必须进行喷丸处理,减少孔隙,增大致密度。离子镀铝技术具有环保、无氢脆、高性能的优点,美军已经采用离子镀铝的方法在飞机起落架上制备了均匀的铝涂层,国内也在某型号飞机紧固件上应用了离子镀铝。离子镀铝技术对设备的要求较高,必须适当的真空设备才能制备出均匀的铝涂层,另外对于深孔等部位的覆盖度稍差。离子液体电镀铝则是近年来一种新型的铝涂层制备方法,采用特殊的有机物,配合适当的铝盐,合成出室温下呈现液态的离子液体电镀溶液,然后利用常规的电镀方法在零件表面沉积出纯铝镀层。离子液体电镀铝技术所使用的电镀溶液完全由阴、阳离子构成,不含分子,尤其不含水分子,因此其电镀过程不会发生析氢反应,从而避免了对基体材料产生氢脆隐患。离子液体电镀铝技术是国内外先进表面防护技术的前沿,大量的研究者对原理[14—15]、工艺[16—17]、镀层性能[12,18]等方面进行了深入的研究。

文中采用航空领域常用的300M超高强度钢,在其表面制备了离子镀铝和离子液体电镀铝两种涂层,对其微观形貌、成分进行了表征,对其电偶腐蚀性能、氢脆性、耐蚀性等性能进行了综合对比,并采用电化学阻抗谱研究了两种涂层在腐蚀过程中的变化。

1 实验

1.1 材料

实验材料选用300M钢,其名义化学成分见表1。试样尺寸为80 mm × 70 mm × 2 mm。离子镀铝涂层(IVD Al)采用MΛп-1M真空电弧镀膜设备制备,涂层根据AMS 2427C—2001进行喷丸处理,喷丸采用直径0.1 mm的陶瓷丸,丸粒完整率不小于90%,喷丸达到100%覆盖度。

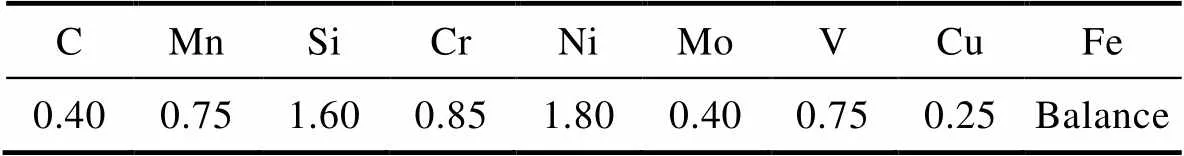

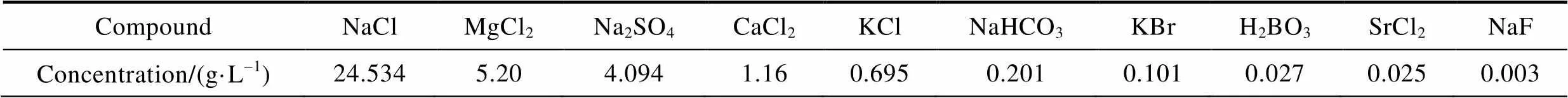

表1 300M超高强度钢名义化学成分 %

离子液体电镀铝(ILEp Al)在室温的氮气环境中进行,环境中水汽、氧气含量控制在≤10 mg/L。离子液体电镀槽液是首先由干燥的AlCl3和1-乙基- 3-甲基咪唑氯化物(EMIC)按照2∶1的摩尔比缓慢混合,最终形成淡黄色的透明液体。离子液体电镀的电流密度为1 A/dm2,温度保持在60 ℃,时间为30 min。

1.2 表征与测试

两种铝基涂层的表面和断面微观形貌采用FEI QUANTA600型扫描电子显微镜(SEM)进行检测,采用能谱仪(EDS)对涂层成分进行分析。涂层的表面三维形貌采用美国Veeco公司的Dimension Icon原子力显微镜(AFM)进行观察。

电偶腐蚀测试按照HB 5374的规定进行,对电极采用硫酸阳极氧化的7075铝合金试样。氢脆测试按照HB 5067.1的规定进行缺口拉伸试验,采用设备为力创拉伸试验机。周期浸润试验在ASTM D1141规定的人工海水中进行,其化学成分见表2。周浸试验环境温度为35 ℃,相对湿度为40%~70%,试样周浸循环为人工海水中浸泡10 min,然后取出保持50 min。电化学测试采用PARSTAT 2273电化学工作站,测试溶液为3.5% NaCl溶液,极化曲线采用三电极体系,其中辅助电极选用铂电极,参比电极为饱和甘汞电极,试样浸泡在电解质中的面积为1 cm2。电化学阻抗谱(EIS)在开路电位下进行测试,测试范围为105~ 10-2Hz。

表2 ASTM D1141人工海水化学成分

2 结果与分析

2.1 涂层形貌及成分对比

2.1.1 宏观形貌

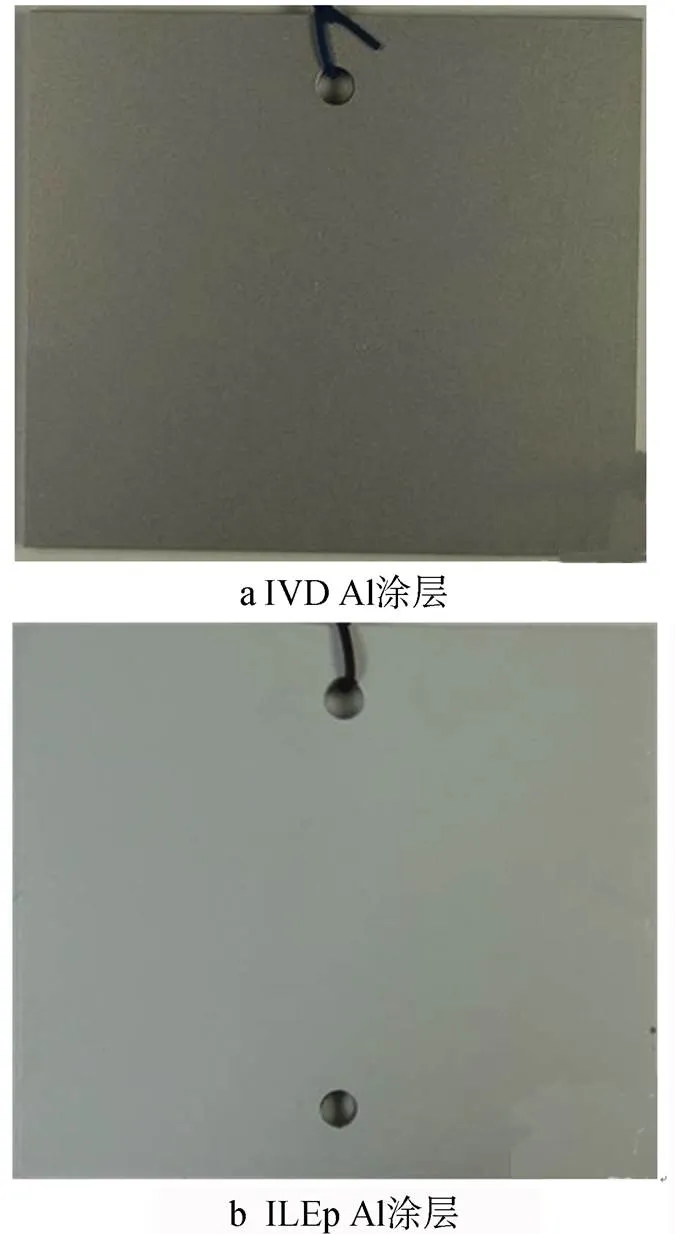

离子镀铝涂层(IVD Al)和离子液体电镀铝涂层(ILEp Al)的宏观形貌如图1所示。IVD Al涂层致密均匀,覆盖完整,没有肉眼可见的裂纹、缺陷等。ILEp Al涂层采用电镀沉积制备,没有经过后处理,表面呈现为灰白色,涂层同样致密均匀,覆盖完整,没有裂纹、缺陷等。

图1 两种铝基涂层宏观形貌

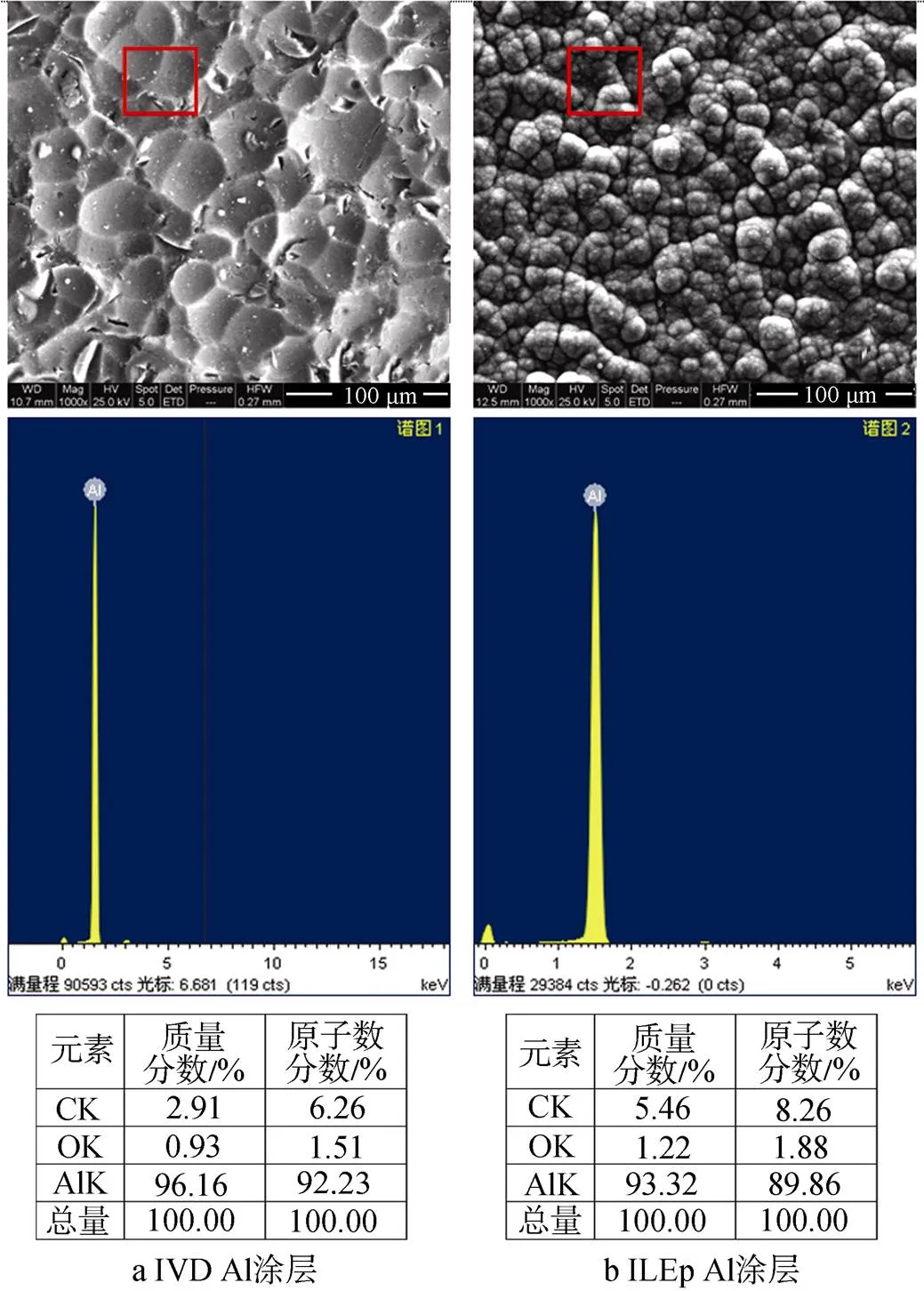

2.1.2 SEM形貌及EDS分析

两种铝涂层表面SEM微观形貌及其能谱EDS分析结果如图2所示。IVD Al涂层经过喷丸至100%覆盖度后,涂层表面呈现大量丸粒压实的圆饼状痕迹,尺寸约在20~70 μm,如图2a所示。喷丸处理后的IVD Al涂层致密度很高,孔隙率很小。IVD Al涂层的主要成分为纯铝,其含量达到90%以上。

ILEp Al涂层表面的微观形貌与IVD Al涂层有明显差别,从图2b可以发现,ILEp Al涂层由大量紧密排列的圆顶凸起物组成,凸起物尺寸约在10~30 μm之间。涂层整体没有明显的孔洞缺陷,显示出较好的致密性。对ILEp Al涂层表面进行局部能谱检测,发现其中主要成分为Al,质量分数为90%以上,其他还有部分C和O,这可能是少量离子液体溶液在涂层中的残留所致。

图2 两种铝涂层表面SEM微观形貌及EDS结果

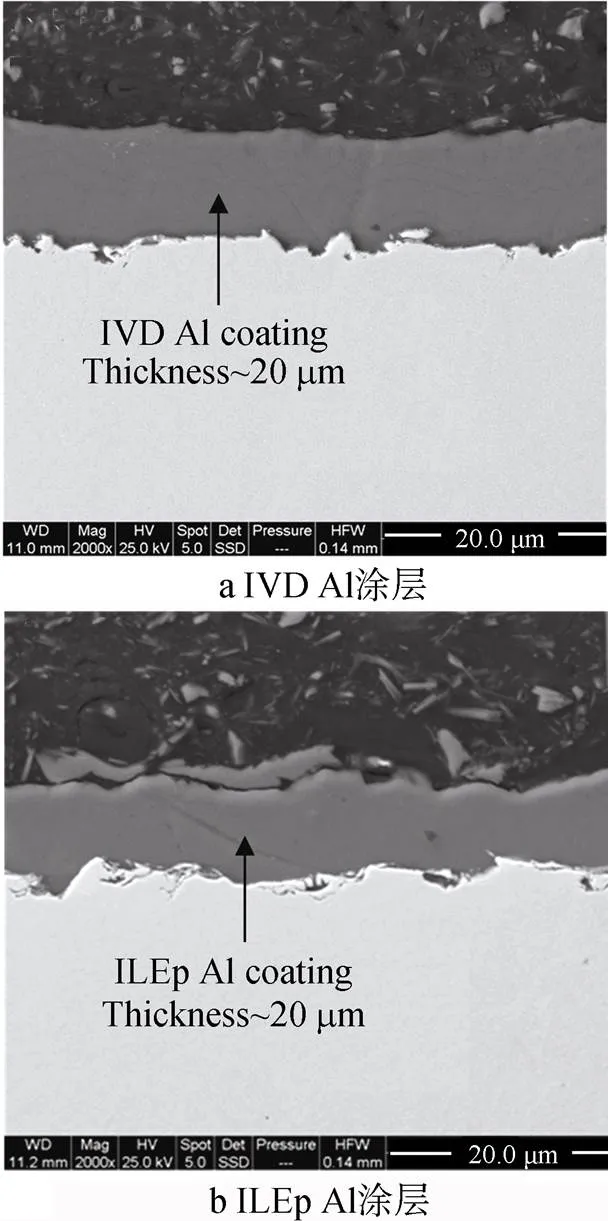

对两种铝基涂层的断面微观形貌进行观察,如图3所示。IVD Al与ILEp Al都能够均匀地覆盖在基体表面,两种涂层没有出现明显的气孔、裂纹等缺陷,显示出较好的完整性。两种铝涂层的厚度都在20 μm左右,并且均匀性较好。离子镀铝工艺可以通过控制靶材轰击的时间来控制铝层的沉积速度,离子液体电镀铝则可以通过电流密度和时间来控制,因此在工艺成熟的前提下,两种方法都能够可控地制备所需厚度的铝层。

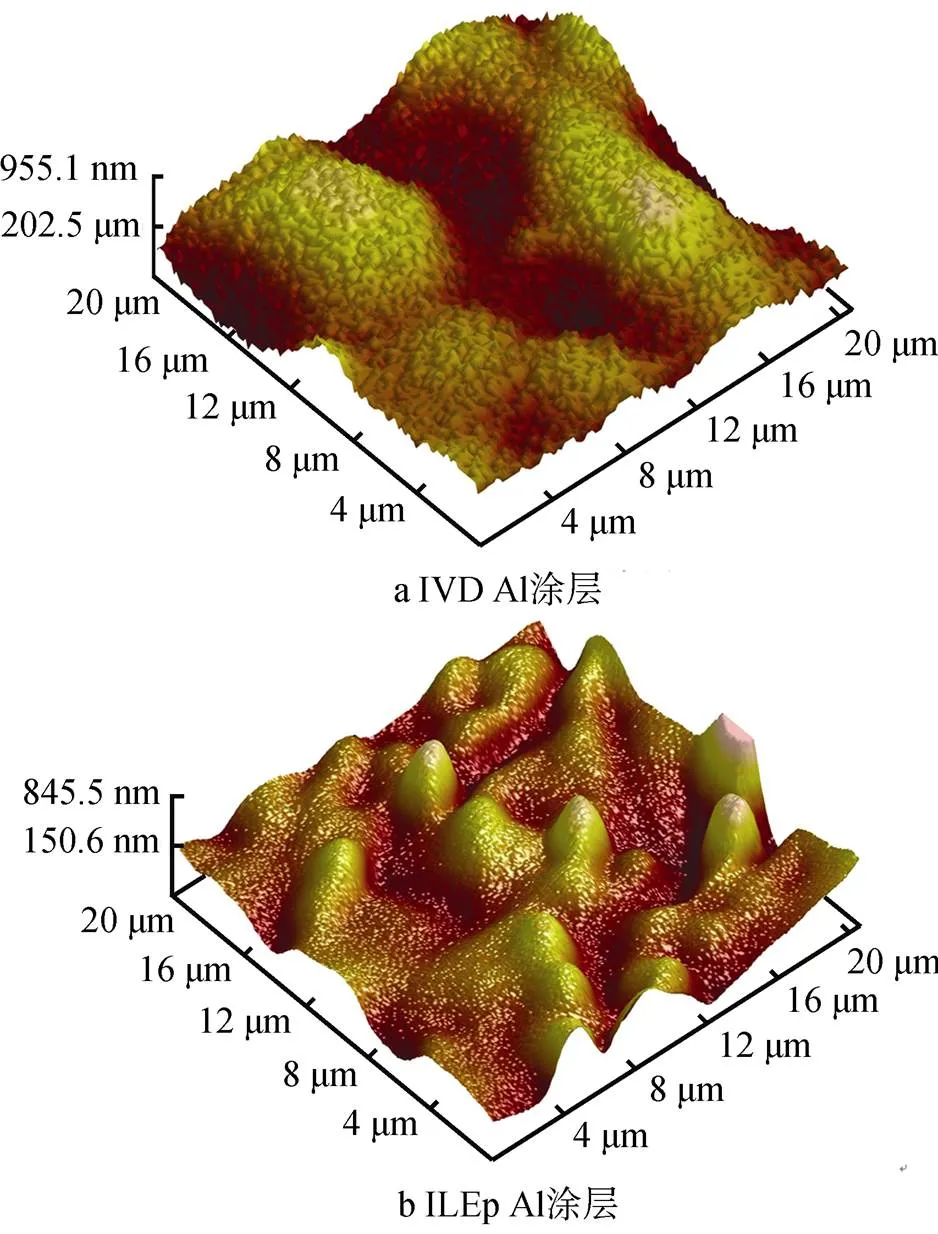

2.1.3 AFM形貌

原子力显微镜(AFM)是一种能够三维成像的表面形貌检测设备,有助于了解涂层表面的实际起伏状况及粗糙度等信息。两种铝涂层的AFM微观形貌如图4所示。从图4a可以观察到喷丸处理对IVD Al涂层表面起到的压实效果。喷丸处理在涂层表面形成了较深的凹坑,图4a中显示出两个相邻凹坑交界处的三维形貌。交界处还存在若干小凹坑,这可能是由于喷丸处理所使用的丸粒存在一定程度的破损所致。AFM显示出IVD Al涂层的表面粗糙度约为0.88 μm。ILEp Al涂层的AFM形貌如图4b所示,可以发现整个图层表面布满了圆形的凸起物,凸起物之间没有明显的孔洞等缺陷。ILEp Al涂层的粗糙度约为0.71 μm,略小于IVD Al。

图3 两种铝涂层断面SEM微观形貌

图4 两种铝涂层表面AFM微观形貌

2.2 电偶腐蚀性能

高强度钢在使用过程中往往作为承力件,需要与其他金属材料相接触,必须采用有效措施避免接触腐蚀的发生。铝涂层能够与大多数航空用金属材料或镀层相容接触,而不会发生电偶腐蚀,因此是十分优良的易接涂层。

为检测两种铝涂层的电偶腐蚀性能,采用硫酸阳极氧化处理的7050铝合金作为对电极,按照HB 5374的方法检测两种铝涂层的电偶腐蚀电流。试样尺寸皆为110 mm × 25 mm × (2~3) mm,其中测试表面积约为25 cm2。两种铝涂层的电偶电流测试结果如图5所示。通过对电偶电流取积分面积,获得电偶电流密度,结果显示,IVD Al涂层的电偶腐蚀电流密度为 0.27 μA/cm2,ILEp Al涂层为0.29 μA/cm2。根据HB 5374的评级标准,两种铝涂层与7050铝合金之间的电偶接触等级均为A级,即可以直接接触。

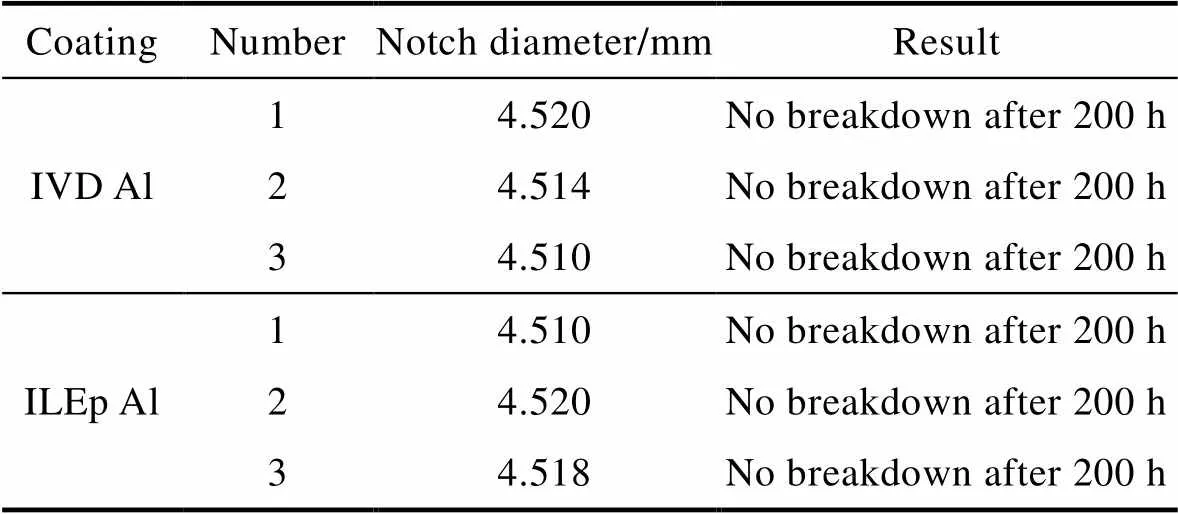

2.3 氢脆性能

氢脆对于高强度钢的使用十分有害,目前的航空工业表面处理中对于氢脆问题十分重视,采取了严格的除氢制度以去除表面处理过程中对基体可能产生的氢脆隐患。为了验证两种铝涂层的氢脆性能,按照HB 5067.1的规定,采用缺口试棒制备铝涂层,在75%的缺口强度下进行拉伸试验,测试数据见表3。经过200 h的拉伸试验,两种铝涂层缺口试棒都没有发生断裂,表明两种工艺对300M钢基体不会产生氢脆危害。

表3 缺口试棒测试氢脆性能

从原理上讲,该研究的两种铝涂层不会对300M钢基体产生氢脆危害。离子镀铝本质上属于一种物理气相沉积的方法,离子液体电镀铝技术则完全不含水,不会发生析氢反应。氢脆试验结果验证了上述观点。

2.4 耐蚀性

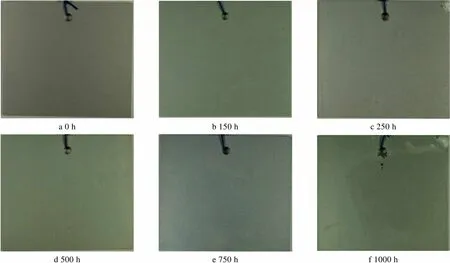

铝涂层的耐蚀性能采用人工海水中的周期浸润试验进行测试,试验共进行1000 h,每个小时内10 min浸泡在人工海水中,50 min取出保持干燥。这种干湿循环的环境能够较好地模拟装备在海洋环境的服役情况。在周浸试验的不同阶段(0,150,250,500,750,1000 h)观察试样表面腐蚀情况,同时对完整试样采用电化学阻抗谱(EIS)检测铝涂层的电化学性能。

IVD Al涂层周浸试验不同时间的外观形貌如图6所示。可以发现,经过1000 h的周浸测试,IVD Al涂层表面仅出现了少量的点蚀,没有红绣出现,表明基体并未发生腐蚀。除去色差影响,涂层整体出现一定褪色现象,但是涂层保持了较好的完整性。

a 0 hb 150 hc 250 h d 500 h e 750 hf 1000 h

IVD Al涂层周浸试验不同时间的EIS图谱如图7所示。可以发现,在整个周浸试验内,阻抗图谱曲线的走向基本保持一致,只是低频段阻抗值随着周浸时间的延长而降低。这可能是由于在长时间的周浸过程中,水分子和腐蚀介质通过薄弱部位逐渐渗透进入涂层内部,造成局部孔洞等疏松结构。结合涂层的外观形貌,可以肯定经过1000 h周浸后,基体并未发生腐蚀,这表明水分子和腐蚀介质并未达到基体/涂层界面处。从图7b相位角图谱可以发现,初始阶段涂层保持了完好的结构,相位角曲线只有一个大的容抗弧。随着周浸进行,原有容抗弧的频段范围缩小,在低频段出现了另一个容抗弧,这与阻抗图谱相对应,同样是由于水分子和腐蚀介质对涂层的渗透造成的。

ILEp Al涂层周浸试验不同时间的外观形貌如图8所示。可以发现,周浸250 h后,ILEp Al涂层表面开始出现若干黑色点蚀。随着周浸试验进行,黑色点蚀逐渐增多,在1000 h时整个涂层表面都存在点蚀。周浸试验后,试样表面同样没有出现红色腐蚀产物,表明基体并未发生腐蚀,所发现的点蚀仅仅发生在涂层内部。

a 0 hb 150 hc 250 h d 500 he 750 hf 1000 h

ILEp Al涂层周浸试验不同时间的EIS图谱如图9所示。从图9a的阻抗图谱曲线可以发现,ILEp Al涂层初始阶段在低频段存在一个明显的平台区,而IVD Al涂层则没有明显的平台区。这一点差别可能与两种涂层的形成机理有关,IVD Al涂层是通过气相沉积的方法获得的,涂层的结构自始至终都保持一致。ILEp Al涂层则是在基体表面按照形核、结晶、长大的机制生成的,基体表面的亚层结构可能与后期生长的涂层结构存在一定差异,这需要进一步的细致研究。经过周浸试验,水分子和腐蚀介质向涂层内部渗透,低频段阻抗值逐渐降低。从图9b相位角图谱曲线可以发现,周浸初始阶段只有一个大的容抗弧,显示出涂层结构完整。随后,低频段的另一个较小的容抗弧出现。

为了进一步深入研究两种铝基涂层随周浸时间的结构变化,采用等效电路对EIS数据进行拟合,获得涂层各个结构元件的数据,分析其变化规律,从而对涂层在腐蚀环境中的结构变化,甚至失效机理进行研究。采用的两个等效电路如图10所示,图10a模拟涂层保持完整,无点蚀时的涂层结构,图10b模拟涂层发生点蚀时的结构,其中s代表溶液电阻,ox和ox分别是涂层表面氧化物的电容和阻抗,Al和Al分别是铝基涂层主体的电容和阻抗。当涂层破坏,发生点蚀时,dl和ct分别代表腐蚀点的双电层电容和电荷转移电阻。

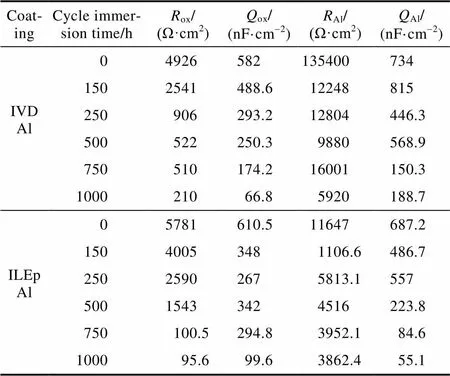

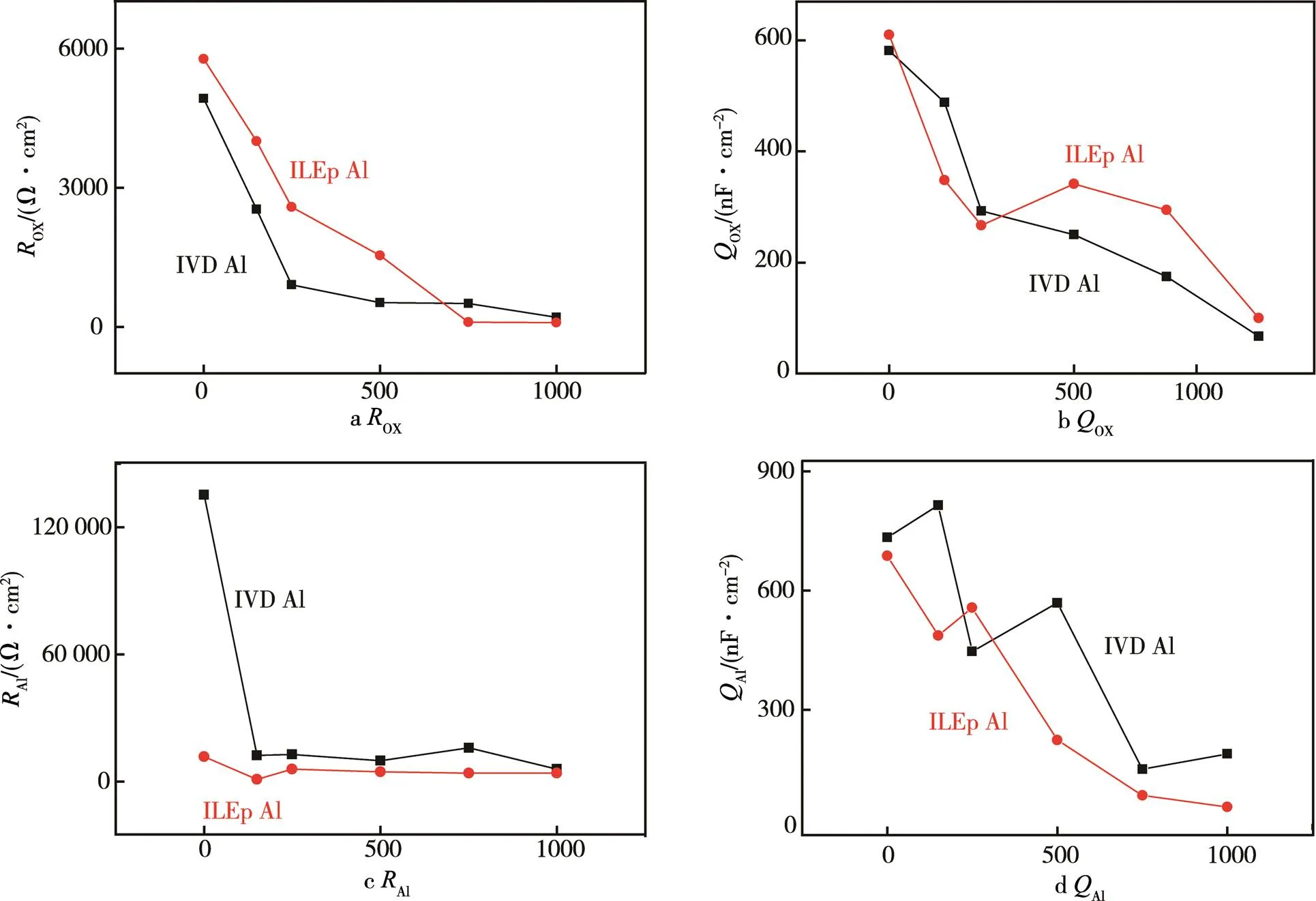

采用图10所示的等效电路进行数据拟合,获得各个参数的数值,见表4和图11。两种铝涂层的ox和ox变化趋势一致,基本处于相当的水平。这是由于两种铝涂层制备完成后都没有进行专门的化学氧化处理,其表面的氧化物薄膜仍然是自然形成的氧化膜。代表铝涂层主体特征的Al能够较好地反映两种涂层的性能差别。IVD Al涂层初始阶段的Al非常高,远大于ILEp Al,这是由于IVD Al涂层经过喷丸处理后,涂层的致密性大幅度增加,明显大于ILEp Al涂层。随着周浸时间的延长,水分子和腐蚀介质渗透进入IVD Al涂层内部,导致点蚀发生,形成了传质的通道,使涂层致密性下降,阻抗值大幅度降低。

通过对比人工海水周浸结果和电化学阻抗数据,可以发现两种铝涂层在长时间的浸泡过程中,铝基涂层显示出优异的耐蚀性,这主要是由于两种涂层都具有较强的完整性和低孔隙率。IVD Al涂层在沉积之后较为疏松,但是通过喷丸处理,将疏松结构致密化,大幅度减少了孔隙率,形成了较为完整的结构。需要注意的是,通过喷丸处理使涂镀层致密化的前提条件是,涂镀层自身材质较软,且内应力较小,离子镀铝制备的纯铝镀层完全符合这些要求。对于ILEp Al涂层而言,尽管目前其详细机理仍未完全清楚,但基本过程已经获得较多共识,即离子液体中铝离子与有机阴离子形成特定的络合物,在通电条件下,在基体表面的活性点上发生还原反应,结晶生长[19]。从ILEp Al镀层的表面微观形貌可以发现,镀层的生长同样致密完整,孔隙率很低。

表4 等效电路拟合的涂层参数

图11 涂层参数随周浸时间的变化

4 结论

1)300M钢表面的离子镀铝涂层(IVD Al)和离子液体电镀铝涂层(ILEp Al)具有不同的表面微观形貌,这与二者的沉积机理相关。两种涂层均匀致密,没有明显的气孔、裂纹等缺陷。

2)两种铝涂层的电偶腐蚀性能优异,能够与阳极化处理的7050铝合金相容接触。

3)两种铝涂层对300M钢基体都不会产生氢脆隐患。

4)两种铝涂层的耐蚀性能优异,经过1000 h人工海水的周期浸润试验后,都能够保证基体不出现腐蚀。电化学阻抗谱拟合数据显示,腐蚀机理受到涂层沉积原理的影响。

[1] 秦月文, 刘佑厚. 镉-钛电镀工艺对高强度钢焊接件氢脆性能的影响[J]. 航空材料, 1982(4): 25—27.

[2] 曹强, 汤智慧, 程宗辉, 等. 300M缸刷镀镉性能及在某型飞机起落架修理中的应用[J]. 装备环境工程, 2016, 13(1): 39—44.

[3] 陈志良, 莫大伦, 仇荣亮. 镉污染对生物有机体的危害及防治对策[J]. 环境保护科学, 2001(4): 37—39.

[4] 轩立卓, 杨堃, 沙春鹏, 等. 以锌镍合金镀层替代航空用镀镉、镀镉钛层的研究[J]. 材料保护, 2014, 47(10): 15—16.

[5] BROWN S A, BERMAN D E. Cadmium Alternatives for High-Strength Steel[R]. ESTCP WP-0022, 2011

[6] BRIDGER M. Aluminum Coatings Turn Green: IVD Process Delivers Environmentally Friendly Corrosion Protection[J]. Metal Finishing, 2004, 102(12): 6—10.

[7] YU Q S, DEFFEYES J, YASUDA H. Corrosion Protection of Ion Vapor Deposition (IVD) Al-coated Al Alloys by Low-temperature Plasma Interface Engineering: Part I. DC Cathodic Polymerization with Anode Magnetron Enhancement[J]. Progress in Organic Coatings, 2001, 42(1/2): 100—109.

[8] YU Q S, DEFFEYES J, YASUDA H. Corrosion Protection of Ion Vapor Deposition (IVD) Al-coated Al Alloys by Low-temperature Plasma Interface Engineering: Part II. DC Cathodic Polymerization under Conditions of IVD (without Using Anode Assembly)[J]. Progress in Organic Coatings, 2001, 43(4): 243—250.

[9] 汤智慧, 宇波, 高玉魁, 等. 后处理对离子镀铝涂层腐蚀性能的影响研究[J]. 装备环境工程, 2007, 4(2): 27—31.

[10] 韦春贝, 代明江, 高阳, 等. AZ91D镁合金磁控溅射镀铝膜及其化学转化后的耐蚀性[J]. 电镀与涂饰, 2012, 31(4): 30—33.

[11] 许伟, 代明江, 胡芳. NdFeB永磁体表面磁控溅射铝防护镀层性能研究[J]. 表面技术, 2014, 43(1): 77—80.

[12] 詹中伟, 孙志华, 彭超. 300M钢表面铝基涂层防护性能对比研究[J]. 电镀与精饰, 2015, 37(9): 1—6.

[13] 詹中伟, 孙志华, 汤智慧, 等. 后处理对离子液体电镀铝合金涂层耐蚀性能的影响[J]. 电镀与精饰, 2015, 37(11): 1—6.

[14] GALIŃSKI M, LEWANDOWSKI A, STĘPNIAK I. Ionic Liquids as Electrolytes[J]. Electrochimica Acta, 2006, 51(26): 5567—5580.

[15] ENDRES F, DOUGLAS M, ABBOTT A. Electrodeposition from Ionic Liquids[M]. Weinheim: Wiley-VCH Verlag GmbH & Co KGaA, 2008: 97—98.

[16] 杨志, 闫瑞景, 梁镇海. 离子液体中脉冲电镀铝[J]. 材料保护, 2013, 46(1): 31—34.

[17] YUSUKE S, KAZUHISA A. Al–Zn Co-electrodeposition by a Double Counter Electrode Electrodeposition System from an AlCl3–1-ethyl-3-methylimidazolium Chloride Ionic Liquid bath[J]. Surface and Coatings Technology, 2016, 286: 256—261.

[18] 鱼光楠, 梅天庆, 贺利敏. 离子液体中铝的电镀及其防护性能[J]. 腐蚀与防护, 2011, 32(2): 86—89.

[19] 柳泉, 刘奎仁, 韩庆, 等. 低温电镀铝的研究进展[J]. 材料与冶金学报, 2009, 8(1): 40—46.

Comparison Study on Performance of IVD and ILEp Aluminum Coatings

ZHAN Zhong-wei, SUN Zhi-hua, TANG Zhi-hui, ZHANG Qi

(Aviation Key Laboratory of Science and Technology on advanced Corrosion and Protection for Aviation Material, Beijing Institute of Aeronautical Materials, Surface Engineering Institution, Beijing 100095, China)

Objective To have comparative study on performances of IVD and ILE aluminum coatings.Methods In allusion to the requirement of environmental treatment on high-strength steel surface, two aluminum coatings were formulated on 300M steel and studied. The morphology of surface and cross section of the two coatings were characterized by scanning electron microscope (SEM) and energy dispersive spectrometer (EDS). Atomic force microscope (AFM) was applied to observe the morphology and measure the roughness of the coatings. The contact corrosion was tested between the two aluminum coatings and aluminum alloy. Influences of two coatings on the hydrogen brittleness was evaluated by tensile test of notched bar. The corrosion resistance of the two coatings was tested by neutral salt spray and alternative immersion in artificial seawater. It was also compared with the cadmium plating coating. Electrochemical method was conducted to evaluate the changes of impedance spectroscopy property during the corrosion test.Results Surface topographys of the two coatings were much different. After densifying treatment, the IVD Al coating exhibited uniform round concave pits with roughness of 0.88 μm, which is attributed to shot preening process. The Alep Al coating has a typical morphology of electroplating composing of convex parts, with roughness of 0.71 μm. The two aluminum coatings came into contact with aluminum alloy without little galvanic corrosion risk. The notched bars did not break after a 200 h tensile test, suggesting no hydrogen brittleness was introduced into the substrate. The two aluminum coatings exhibited excellent corrosion resistance. The main indexes including hydrogen brittleness and corrosion resistance were equal to that of cadmium plating.Conclusion These two coatings are uniform and tight, and are free from obvious defects such as porosity and crack. They have galvanic corrosion performance, and won't produce hydrogen embrittlement of 300M steel matrix. Their corrosion resistance is excellent.

ion vapor deposition (IVD); electroplating in ionic liquid (ILEp); corrosion resistance; hydrogen brittleness; contact corrosion resistance

10.7643/issn.1672-9242.2017.05.017

TJ07;TG178

A

1672-9242(2017)05-0074-08

2016-11-07;

2016-12-28

国家自然科学基金(51401196)

詹中伟(1982—),男,博士,高级工程师,主要研究方向为航空材料表面防护技术。