熔融Zn液对金属Ni腐蚀机理的影响*

2017-06-06李德元王亚新郑晓辉

李德元, 黄 鹤, 王亚新, 郑晓辉

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

材料科学与工程

熔融Zn液对金属Ni腐蚀机理的影响*

李德元, 黄 鹤, 王亚新, 郑晓辉

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

为了研究金属Ni在熔融锌液中的失效机理,将纯Ni金属和利用等离子喷涂技术制备的Ni涂层试件分别在530 ℃锌液中浸蚀不同时间,并制备得到金相试样.利用扫描电子显微镜和能谱仪观察腐蚀层的组织形貌和相成分变化,利用X射线衍射仪检测了腐蚀层中的生成相.结果表明,通过反应扩散Ni与Zn在腐蚀层以层状形式生成了不同化合物,从而逐渐消耗金属并将最终导致其失效.此外,纯Ni金属在锌液中的腐蚀速率为0.006 04 g/(cm2·h).

热镀锌; 沉没辊; 锌液; 腐蚀; 失效机理; 等离子喷涂; Ni涂层; 腐蚀速率

金属Ni不仅是制造Ni合金的基础材料,更是其他合金中的合金元素.Ni还可用于制造喷涂粉末中的粘结相和防腐镀层.Ni基金属具有较高的强度和韧性[1],以及良好的抗氧化、抗化学腐蚀性能[2],因而已经成为目前应用最为广泛的金属材料之一[3],已被大量用于制造不锈钢、耐热合金钢等[4].目前,热镀锌生产线上的沉没辊等设备和一些耐锌腐蚀容器都是采用不锈钢或Ni基材料进行生产的[5-9],而生产过程中锌液环境具有强烈的腐蚀性[10-11].因此,研究Ni在锌液中的腐蚀形式及失效过程是十分必要的.有关金属Ni在锌液中的失效过程的研究甚少,多数研究集中在Ni基合金和含Ni合金材料上.王宝军等[12]研究了316不锈钢在工业锌液中的腐蚀机制,并测试得到相应的腐蚀速率为1.2×10-5g/(cm2·h);王世卫[13]对比研究了316不锈钢和XG08钢板在具有不同Al含量的锌液中的腐蚀速率;张春华等[14]利用激光器在316L不锈钢表面制备了熔覆层,并研究了该不锈钢在锌液中的耐蚀性机理.

为了研究金属Ni在熔融锌液中的失效机理,本文利用等离子喷涂技术制备了Ni涂层,研究了Ni涂层在锌液中的失效过程.由于Ni涂层在锌液中的腐蚀过程不如纯Ni金属直观,本文优先研究了纯Ni金属在锌液中的失效机理.针对金属Ni失效机理的研究有助于制备得到耐蚀性更好的Ni基合金,因而可为耐锌蚀材料的研制奠定基础.

1 材料和方法

1.1 纯Ni金属腐蚀实验

实验所用纯Ni金属的纯度为99.99%,将其切割成尺寸为10 mm×10 mm×10 mm的试块.经去油污、除锈等预处理后将试块置于坩埚中,随炉加热到530 ℃后,进行静态锌液腐蚀实验.将纯Ni金属试块分别腐蚀4.5、72和153 h,随后将纯Ni金属试块切割成尺寸为10 m×10 m×2 m的片状试块,以便在光学显微镜下进行观测.腐蚀前后分别测量纯Ni金属片状试块4个不同位置的厚度,取其平均值计算腐蚀速率,其计算公式为

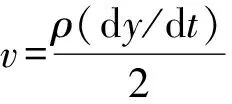

(1)

式中:ρ为被腐蚀基体的密度;y为平均厚度损失量;t为时间.

1.2 Ni涂层腐蚀实验

为了模拟实际生产中的沉没辊形态,自行设计的锌腐蚀实验试件如图1所示(单位:mm).试件材料选用304不锈钢,喷涂材料采用Ni粉.试件头部为半球形,目的是保证喷涂时可以完全覆盖住试件,避免棱角处喷涂粉末覆盖不完全而形成薄弱区.

图1 锌腐蚀实验试件

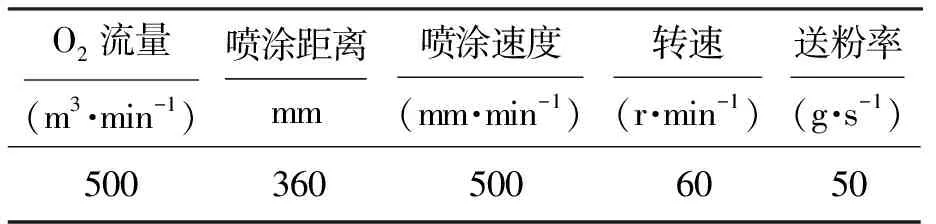

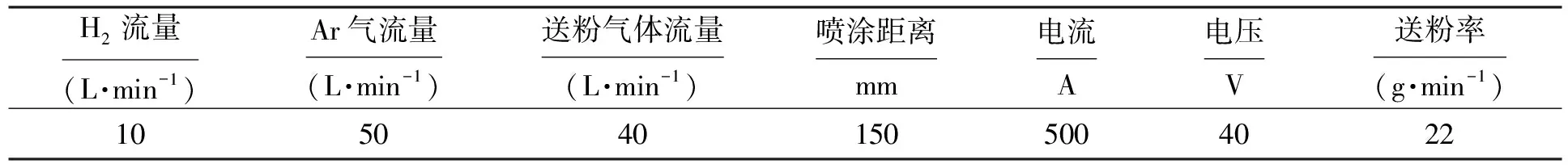

将预处理后的试件进行热喷涂处理,采用美国Praxair公司生产的JP-8000型超音速火焰(HVOF)设备喷涂打底层,具体工艺参数如表1所示.待涂层冷却后采用PARAXAIR 3710型等离子喷涂设备喷涂Ni涂层,具体工艺参数如表2所示.之后在530 ℃条件下进行静态锌液腐蚀实验,腐蚀时间分别为2.5、11和18 h.利用S-3400N型扫描电子显微镜对腐蚀层进行组织观察;利用能谱仪对腐蚀层进行成分分析;利用X射线衍射仪对腐蚀层进行相结构分析.

表1 HVOF喷涂工艺参数

表2 等离子喷涂工艺参数

2 结果与分析

2.1 纯Ni金属的腐蚀机制

2.1.1 腐蚀层的形貌分析

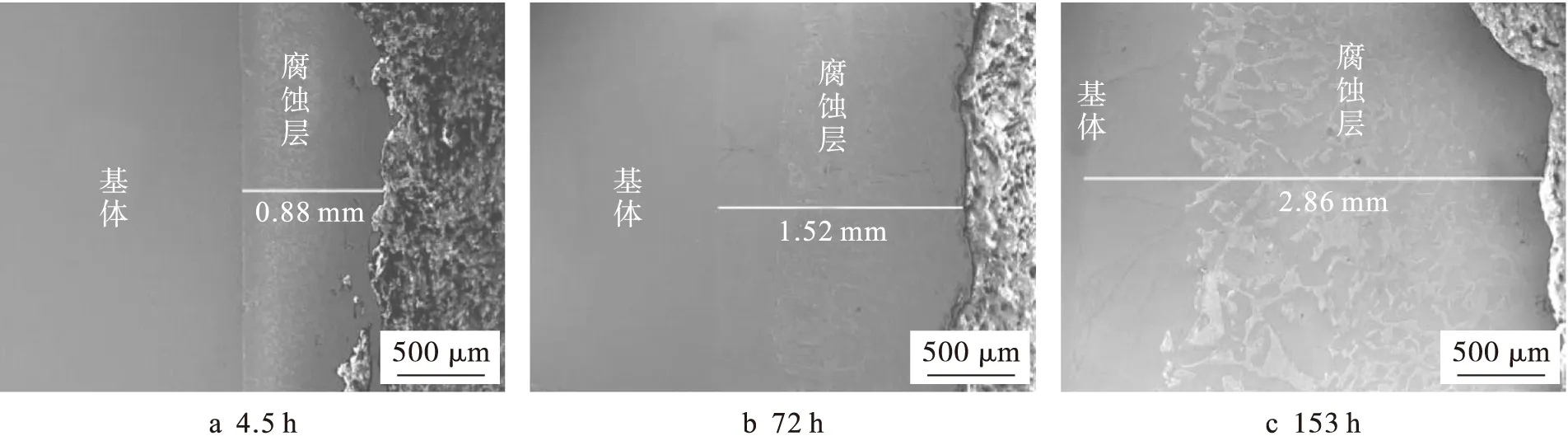

图2为纯Ni金属在锌液中浸蚀不同时间后的腐蚀层形貌.由图2可见,浸蚀不同时间后腐蚀层的组织形貌相似,在基体和腐蚀层之间存在明显的宏观界面.靠近基体一侧的组织细小而致密,靠近锌液一侧的组织粗大而疏松.随着腐蚀时间的延长,腐蚀层厚度相应增加.需要注意的是,厚度测量部分包括取件时挂在试件表面的Zn液厚度.

2.1.2 腐蚀层的EDS分析

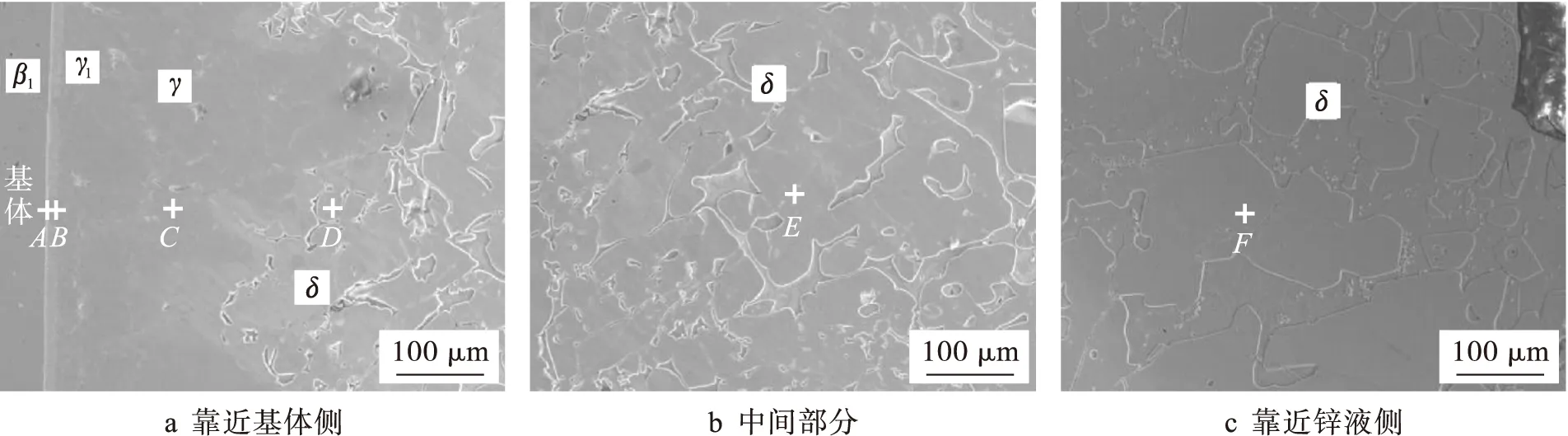

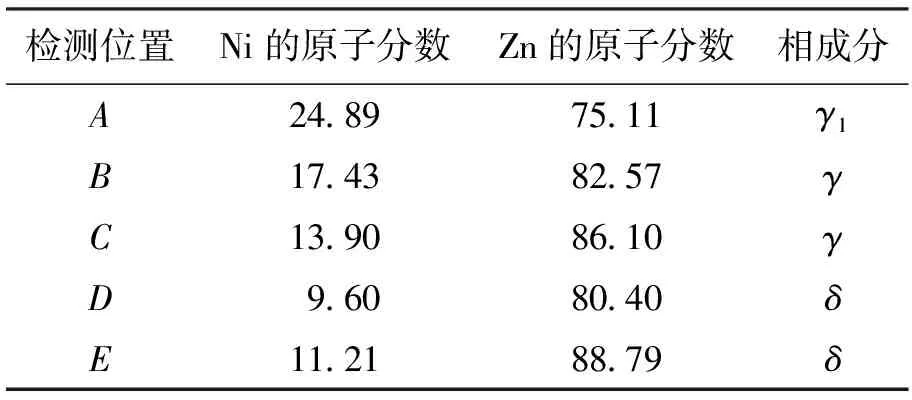

图3为在锌液中浸蚀153 h后的腐蚀层形貌.图3中各点的EDS分析结果如表3所示.由表3可见,由基体到Zn液Ni的含量逐渐减少,Zn的含量逐渐增加,Ni与Zn发生相互反应扩散,形成了镍锌化合物.

利用能谱仪对腐蚀层成分进行定性分析,鉴定腐蚀层的相结构.结果表明,靠近基体的“白线”为一层极薄的β1相层,接着是较薄且呈颗粒状的γ1相层,然后是细小致密的γ相层,最后是呈不规则形状的δ相层且该层厚度最大.此外,靠近锌液部分的δ相与后方的δ相已分离,继而会进入锌液,锌液会腐蚀靠近基体侧的δ相(见图3c).随着腐蚀时间的增加,锌液不断向基体侧进行腐蚀,宏观表现为纯Ni金属发生腐蚀.

图2 不同时间下纯Ni金属的腐蚀层形貌

图3 浸蚀153 h后纯Ni金属的腐蚀层形貌

表3 图3中不同位置处的能谱分析结果

2.1.3 腐蚀层的XRD分析

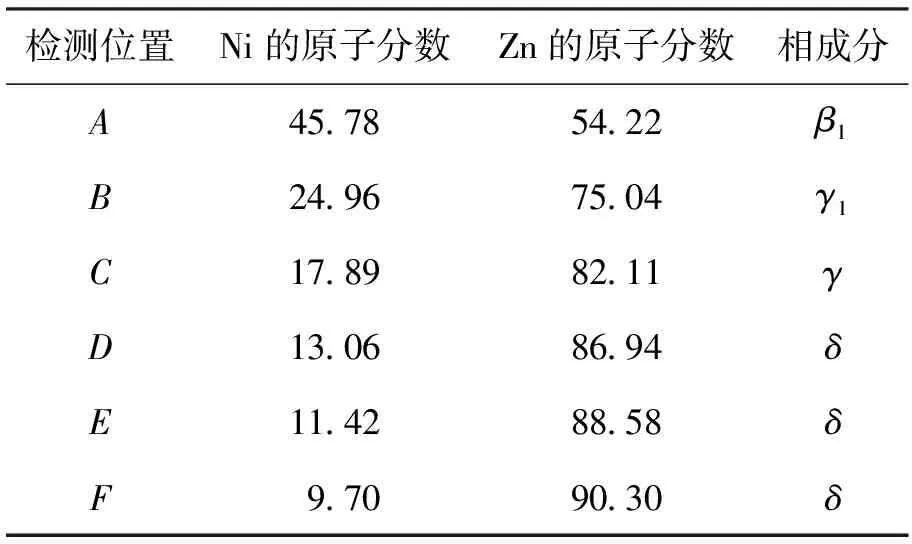

图4为Ni-Zn二元相图.由图4可见,Ni与Zn存在互溶区.在实验温度下存在β1、γ1、γ和δ四种化合物相.

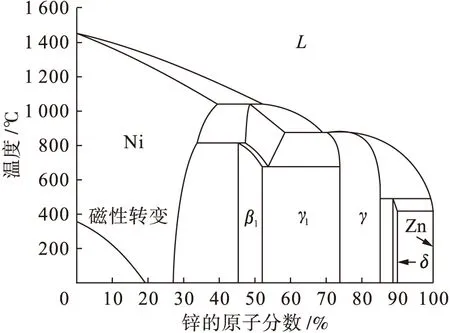

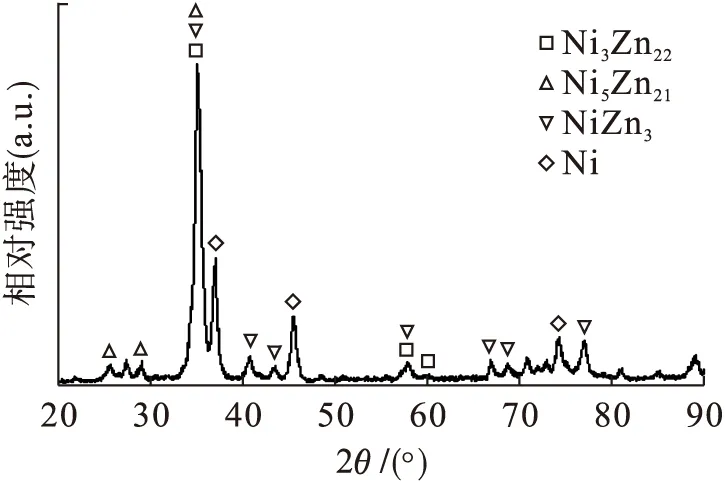

图5为浸蚀153 h后距腐蚀层表面2/3处的XRD图谱.由图5可见,该位置存在NiZn3、Ni5Zn21、Ni3Zn22三种化合物,未检测出NiZn化合物,可能是由于该相层极薄、含量较少的缘故.Ni单原子的固体结合能大于Zn单原子,即Zn的自扩散系数较大,因而在腐蚀区域容易先形成以Ni为基的金属间化合物[15].因此,由基体到Zn液依次生成γ1(NiZn3)相、γ(Ni5Zn21)相和δ(Ni3Zn22)相.

图4 Ni-Zn二元相图

图5 浸蚀153 h后距离腐蚀层表面2/3处的XRD图谱

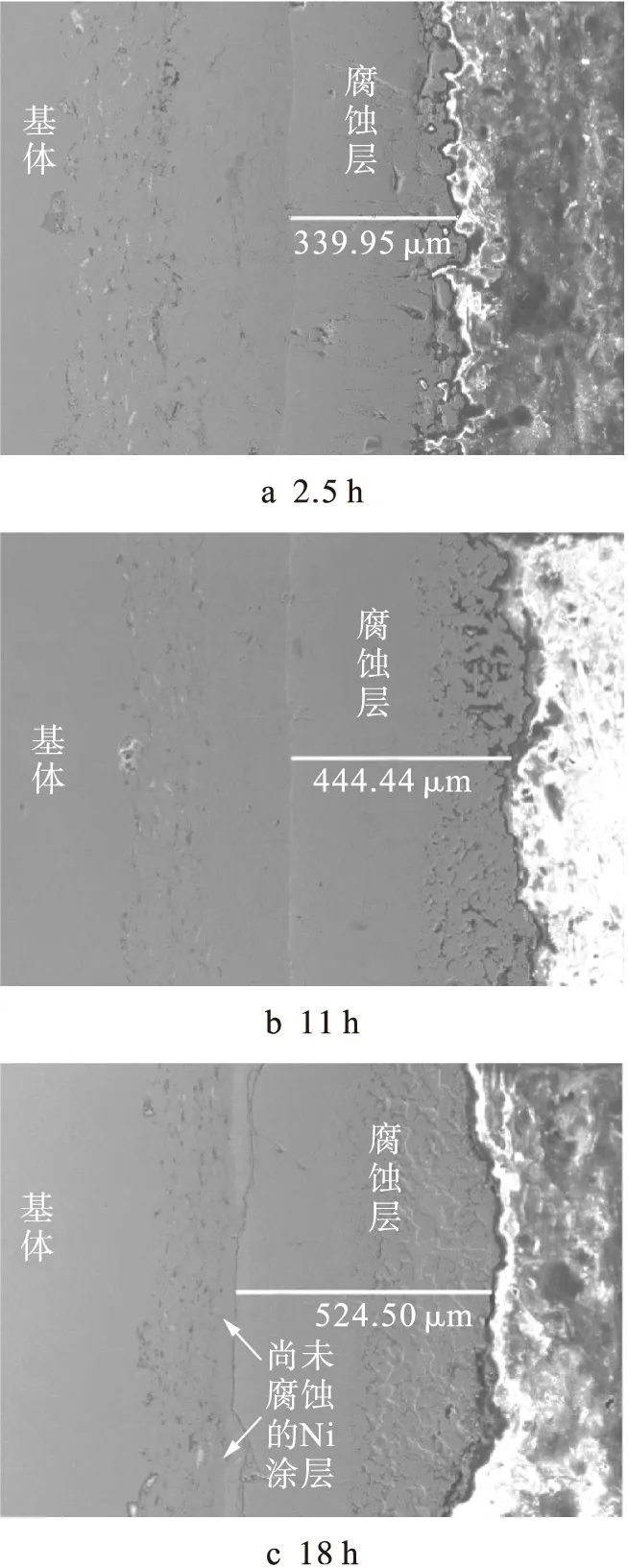

2.1.4 纯Ni金属的腐蚀速率

纯Ni金属在锌液中浸蚀不同时间后的腐蚀情况如表4所示.由表4可见,试件单位时间平均厚度损失量为13.566 μm/h.纯Ni金属的密度为8.902 g/cm3,将其代入式(1),计算得到纯Ni金属的腐蚀速率为0.006 04 g/(cm2·h).

表4 纯Ni金属的腐蚀情况

2.2 Ni涂层的腐蚀机制

2.2.1 Ni涂层的原始形貌

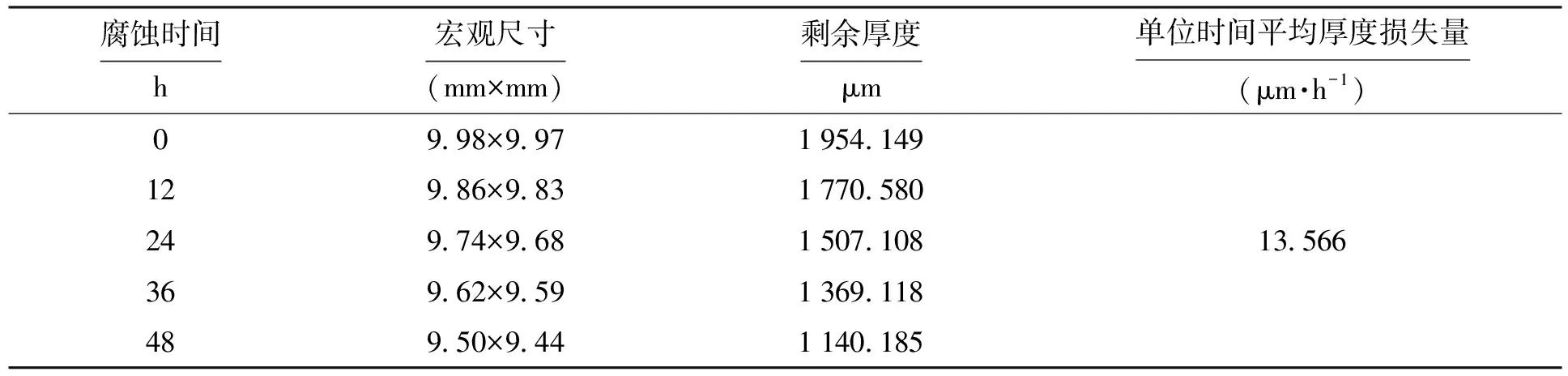

图6为Ni涂层的原始形貌.由图6可见,涂层厚度比较均匀,呈现波纹状,局部区域存在个别纵向裂纹,先喷涂的Ni粉末颗粒熔化较好,呈现扁平状,后沉积的粒子形成的涂层中存在个别半熔化颗粒,总体而言Ni涂层与打底层结合良好.

图6 Ni涂层的原始形貌

2.2.2 Ni涂层的腐蚀形貌

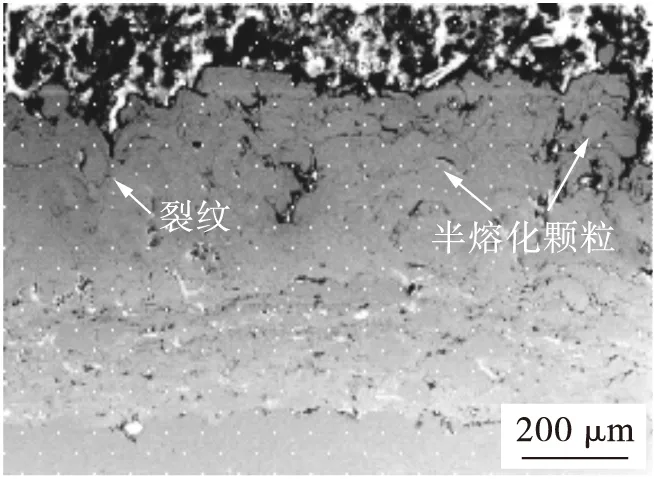

图7为不同浸蚀时间下Ni涂层的低倍腐蚀形貌.图7中的SEM照片从左至右依次为:基体、打底层、尚未腐蚀的Ni涂层和腐蚀层.由图7可见,随着腐蚀时间的延长,尚未腐蚀的Ni涂层逐渐减薄,腐蚀层逐渐增厚.当腐蚀时间达到18 h时,只有局部区域仍存在尚未腐蚀的Ni涂层.

2.2.3 Ni涂层的EDS分析

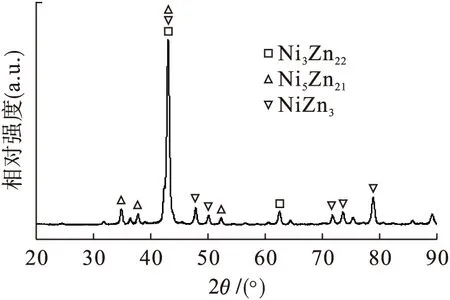

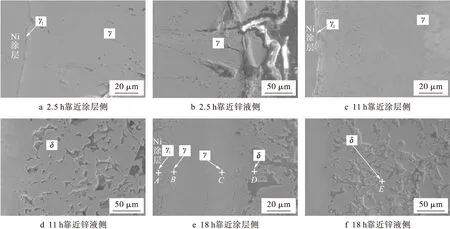

图8为不同浸蚀时间下Ni涂层的高倍腐蚀形貌.当Ni涂层在锌液中腐蚀2.5 h后,仅生成了γ1和γ两相(见图8a、b).当Ni涂层在锌液中腐蚀11 h后,靠近基体的γ1相呈现柱状形貌;γ相出现两种结构,靠近γ1相的组织致密并呈块状,而外侧组织疏松且呈栅状;δ相粗大疏松呈不规则的多边形相貌(见图8c、d).当Ni涂层在锌液中腐蚀18 h后,Ni涂层尚存在腐蚀层,各生成相的形貌更加清晰,δ相破碎为更小的块状,形状相对规则一些,且各块状组织之间距离较远(见图8e、f).

图7 不同浸蚀时间下Ni涂层的低倍腐蚀形貌

图8 不同浸蚀时间下Ni涂层的高倍腐蚀形貌

图8中各点的EDS分析结果如表5所示.结合相应的相图可知,靠近Ni涂层的为厚度很薄、Ni含量最高的γ1相层,接着是γ相层,最后为厚度较厚、含Zn量较高的δ相层.

表5 图8中不同位置处的能谱分析结果

2.2.4 Ni涂层的XRD分析

图9为Ni涂层浸蚀18 h后试样截面的XRD图谱.由图9可见,XRD图谱中含有NiZn3、Ni5Zn21和Ni3Zn22三种化合物.结合图8的分析可知,当浸蚀2.5 h时,反应未达到稳定状态,只生成两种化合物;当浸蚀11和18 h时,反应均达到了稳定状态,生成了三种化合物.Ni涂层受到锌液腐蚀后先后依次生成γ1(NiZn3)相、γ(Ni5Zn21)相和δ(Ni3Zn22)相,这与纯Ni金属的相关结论一致.

2.3 腐蚀机理的探讨

尽管纯Ni金属和Ni涂层在锌液中形成的腐蚀层形貌不同,但生成的产物一致,逐层生成不同化合物将不断消耗基体金属.由表4可知,纯Ni金属受到锌液腐蚀后,其尺寸减小、厚度减薄.Ni涂层受到锌液腐蚀后也同样会发生减薄现象.

图9 Ni涂层试样截面的XRD图谱

结合图2和图8的分析可知,液体Zn原子和固态Ni原子可以相互扩散,Zn原子的扩散速度高于Ni原子,因而在固态Ni表面形成了以Ni为基的金属间化合物,该化合物以层状形式分布在腐蚀层上.部分Ni原子溶解于界面前沿的锌液中,当锌液中Ni原子含量增加到相图中对应的液相成分时,会在固态Ni表面形成γ1相.随着Ni、Zn原子在γ1相中地不断扩散,在γ1相的界面前沿形成了γ相,γ相较为致密,因而可以减缓Ni、Zn原子的扩散,减慢腐蚀速度,最终在γ相的界面前沿形成了较厚的δ相,至此,Ni与Zn的反应达到平衡.由于δ相较脆,因而部分δ相会从腐蚀层上脱落并进入锌液中.

3 结 论

通过上述实验分析可得到如下结论:

1) 纯Ni金属和Ni涂层在锌液中浸蚀后均在界面处优先生成γ1(NiZn3)相、之后在γ1/Zn界面生成γ(Ni5Zn21)相,最后在γ/Zn界面生成δ(Ni3Zn22)相.

2) 在Ni涂层和锌液形成的腐蚀层中γ1相层很薄且呈柱状;γ相层具有两种结构,与γ1相层相邻部分组织致密并呈块状,外部组织疏松且呈栅状;δ相组织粗大且呈不规则块状.

3) 经计算纯Ni金属在锌液中的腐蚀速率为0.006 04 g/(cm2·h).

[1]张广舒.铁磁性金属镍纳米材料的合成及性能研究 [D].长春:吉林大学,2013.

(ZHANG Guang-shu.Synthesis of ferromagnetic nickel nanomaterials and their properties [D].Changchun:Jilin University,2013.)

[2]武猛,晋传贵,段好伟,等.聚苯胺与金属镍粉复合导电填料的电磁屏蔽效能 [J].安徽工业大学学报(自然科学版),2010,27(3):257-261.

(WU Meng,JIN Chuan-gui,DUAN Hao-wei,et al.Electromagnetic shielding effectiveness of conductive composite filler composed of metal nickel powers and conductive polyaniline [J].Journal of Anhui University of Technology(Natural Science),2010,27(3):257-261.)

(LONG Ya-xiong.The development of a novel high temperature metal nickel/ceramic composite coating [D].Changsha:Central South University,2014.)

[4]蒙斌.隔膜电解法从镍基合金废料中回收金属镍的实验研究 [D].昆明:昆明理工大学,2012.

(MENG Bin.Research on electrolytic recovery of metallic nickel from the nickel-based alloy scrap [D].Kunming:Kunming University of Science and Technology,2012.)

[5]方宣伟,刘大为,欧阳韬源,等.热镀锌用轴套轴瓦失效分析 [J].腐蚀与防护,2015,36(5):423-426.

(FANG Xuan-wei,LIU Da-wei,OUYANG Tao-yuan,et al.Failure analysis of the sleeves and bushings in hot-dip galvanizing [J].Corrosion & Protection,2015,36(5):423-426.)

[6]Claudia S,Akram A.Corrosion behavior of galvanized steel due to typical soil organics [J].Construction and Building Materials,2016,102(1):904-912.

[7]樊自栓.熔融锌对热镀锌沉没辊的浸蚀机理及对策 [J].热喷涂技术,2010,2(1):1-7.

(FAN Zi-shuan.The mechanism and countermeasure of molten zinc corrosion of sink roll in hot-dip galvanizing bath [J].Thermal Spray Technology,2010,2(1):1-7.)

[8]李德元,张广伟,李德堃,等.熔融锌对沉没辊腐蚀磨损过程的影响 [J].沈阳工业大学学报,2016,38(3):258-262.

(LI De-yuan,ZHANG Guang-wei,LI De-kun,et al.Influence of molten zinc on corrosion and wear process of sink roller [J].Journal of Shenyang University of Technology,2016,38(3):258-262.)

[9]Nicolas G,Catherine L,Henri S.Cross coating weight control by electromagnetic strip stabilization at the continuous galvanizing line of arcelormittal florange [J].Metallurgical and Materials Transactions,2016,47(4):2666-2680.

[10]张广伟,李德元,张楠楠,等.锌液温度对热镀锌沉没辊腐蚀失效过程的影响 [J].冶金设备,2016(1):11-14.

(ZHANG Guang-wei,LI De-yuan,ZHANG Nan-nan,et al.Influence of zinc liquid temperature on corrosion-resistant of sink roll in hot galvanization [J].Metallurgical Equipment,2016(1):11-14.)

[11]邓春明,刘敏,曾翠丽,等.耐锌液腐蚀热喷涂涂层的研发现状 [J].腐蚀科学与防护技术,2011,23(6):453-456.

(DENG Chun-ming,LIU Min,ZENG Cui-li,et al.R& D status corrosion-resistant thermal spray coatings to molten zinc [J].Corrosion Science and Protection Technology,2011,23(6):453-456.)

[12]王宝军,王文俊,林均品.Fe3Si和316不锈钢在工业锌液中的腐蚀机制 [J].鞍钢技术,2006(1):15-19.

(WANG Bao-jun,WANG Wen-jun,LIN Jun-pin.Corrosion mechanism of Fe3Si and 316 stainless steel in industrial zinc liquid [J].Angang Technology,2006(1):15-19.)

[13]王世卫.316L不锈钢在锌铝液中的腐蚀行为研究 [D].广州:华南理工大学,2013.

(WANG Shi-wei.Study on corrosion behavior of 316L stainless steel sheet in molten Zn-Al [D].Guangzhou:South China University of Technology,2013.)

[14]张春华,刘杰,吴臣亮,等.316L不锈钢表面激光熔覆钴基合金组织及锌蚀机理 [J].焊接学报,2015,36(1):19-22.

(ZHANG Chun-hua,LIU Jie,WU Chen-liang,et al.Microstructure and zinc corrosion mechanism of laser cladding Co-based alloy on 316L stainless steel [J].Transactions of the China Welding Institution,2015,36(1):19-22.)

[15]杨泽亮.Co-Al和Co-Zn体系界面研究 [D].青岛:中国石油大学,2007.

(YANG Ze-liang.Study of interface of Co-Al and Co-Zn system [D].Qingdao:China University of Petroleum,2007.)

(责任编辑:尹淑英 英文审校:尹淑英)

Effect of molten zinc on corrosion mechanism of metal Ni

LI De-yuan, HUANG He, WANG Ya-xin, ZHENG Xiao-hui

(School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

In order to study the failure mechanism of metal Ni in molten zinc, the pure metal Ni and Ni coating samples prepared by plasma spraying were respectively immersed in 530 ℃ liquid zinc for different time, and then the metallurgical samples were prepared. The microstructural morphologies and phase constitute of corrosion layer were observed with scanning electron microscope (SEM)and energy dispersive spectrometer(EDS), and the various phases formed in the corrosion layer were detected by X ray diffractometer(XRD). The results show that through the reaction diffusion, different compounds containing Ni and Zn form with the layer shape in the corrosion layer. And thus, the metal Ni is gradually consumed, which ultimately leads to its failure. In addition, the measured corrosion rate of pure metal Ni in liquid zinc is 0.006 04 g/(cm2·h).

hot dip galvanizing; sink roll; liquid zinc; corrosion; failure mechanism; plasma spraying; Ni coating; corrosion rate

2016-06-29.

沈阳市科技局科技攻关项目(F14-231-1-26).

李德元(1959-),男,辽宁营口人,教授,博士生导师,主要从事表面强化技术与金属材料焊接性能等方面的研究.

10.7688/j.issn.1000-1646.2017.03.04

TG 172

A

1000-1646(2017)03-0258-06

*本文已于2017-03-28 17∶03在中国知网优先数字出版. 网络出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20170328.1703.016.html