采用电子凸轮的多梳栉经编机成圈运动

2017-06-05牛善宇曹清林

牛善宇, 曹清林

(江苏理工学院 机械工程学院, 江苏 常州 213001)

采用电子凸轮的多梳栉经编机成圈运动

牛善宇, 曹清林

(江苏理工学院 机械工程学院, 江苏 常州 213001)

为解决多梳栉经编机成圈机构运动链较长、整机适应性差的问题,采用电子凸轮驱动执行机构的传动方案实现多梳栉经编机槽针的复合运动。根据经编工艺、梳栉排布特点选定理论关键点位置,以拟合出槽针针钩点理论轨迹,其中锁边花梳栉针前垫纱理论关键点位置,低于针背垫纱理论关键点位置,且不能超过槽针针头圆弧半径大小。低速试验状态下,实测43/1型经编机槽针针钩点运动轨迹。结果表明,地梳栉和贾卡梳栉排布区间实际关键点与理论关键点在X方向的偏差在允许偏差±0.25 mm范围内,花梳栉针背垫纱的偏差在X方向允许偏差在0~0.25 mm范围内,锁边花梳栉针前垫纱的偏差在X方向允许偏差1.95 mm范围内,所有情况在Y方向的偏差都在允许的偏差范围±0.25 mm内。

经编机; 多梳栉; 电子凸轮; 成圈

采用复合针的多梳栉经编机成圈有3个运动,分别为针床摆动、槽针上下和针芯运动,采用3个自由度为1的平面连杆或连杆-凸轮组合机构实现这些运动[1-3]。3个机构的主动件凸轮或偏心轮安装在整机主轴上,在机器整个幅宽上平行安装有多组完全相同的机构以驱动槽针床和针芯床运动。这种结构目前存在的问题:运动实现机构传动链较长,不仅结构复杂,且有较大累积误差,影响槽针与针芯、复合针与导纱针之间的位置精度;多组平行相同机构驱动同一针床,同步要求很高,对零件加工、成圈装置安装精度等提出了更高要求;一组共轭凸轮对应一种机型,适应性和柔性差。

目前,不带压纱板多梳栉经编机选用平面连杆机构实现针床摆动,并进一步采用斯蒂芬森型平面六连杆机构代替平面八连杆机构[4],以缩短运动链长度。某些多梳栉经编机机型,3种运动机构全采用平面多连杆机构[5-6],避免采用具有高副结构的共轭凸轮机构,以降低制造成本和提高整机转速。幅宽较宽机型采用分段针床,降低多组平行且相同机构的同步性要求。

无论是平面多连杆机构还是平面连杆-凸轮组合机构,主动件需采用偏心轮或共轭凸轮结构,多组完全相同的偏心轮和共轭凸轮安装在同一主轴上,置于油箱内,结构复杂,安装和调试要求高,一种机型需对应一组偏心轮和凸轮,机器的柔性差,本文采用电子凸轮直接驱动执行机构的方案,缩短了传动链,降低了多组平行机构之间同步性要求,而且通过改变输入数据就可实现织针的不同运动,提高了机器的柔性。

1 传动方案

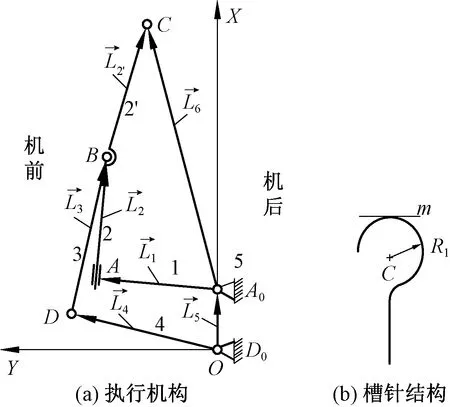

图1(a)示出多梳栉经编机槽针运动的执行机构。为讨论方便,将槽针简化为图1(b)所示结构。设针头圆弧半径为R1,圆心C称为针钩点,与针头圆弧外表面相切的平面m称为槽针针平面。根据经编编织工艺[7-8],槽针针钩C点的运动由2部分复合而成,即相对整机机前、机后方向的摆动(相对梳栉的垫纱运动)和相对脱圈针(固定安装在槽针床导向摆臂1上)的上下直线运动。

注:1—槽针床导向摆臂;2—槽针针床和槽针组件;其上C点是槽针针钩点;3—槽针上下运动驱动杆;4—槽针上下运动摆臂。图1 执行机构传动方案及槽针Fig.1 Transmission scheme of performing mechanism(a) and groove pin(b)

槽针针钩C点的运动轨迹为二维平面曲线,不同梳栉数和排布方式的多梳经编机,C点轨迹形状要求不同。平面多连杆或平面凸轮-连杆组合机构驱动的多梳栉经编机,机构的运动输出件分别驱动构件1和4摆动。现采用在A0和D0点电子凸轮驱动的传动方案,使摆臂1和4摆动,作为图1所示执行机构的2个运动输入。

2 机构逆解

2.1 逆解分析

(1)

(2)

(3)

l1eiφ1+l2eiφ2+l2′ei(φ2-α)=l6eiφ6

(4)

展开后可求得

(5)

又由封闭矢量多边形A0CBDD0,有

(6)

l2′eiφ2′+l3eiφ3+l4eiφ4=l5+l6eiφ6

(7)

式中,φ3和φ4为未知量,展开后可求得

(8)

式中:a=l2′cosφ2′-l5-l6cosφ6;b=l2′sinφ2′-l6sinφ6;c=2bl4;d=2al4;e=a2+b2+l42-l32。

式(5)和(8)的φ1和φ4为槽针运动执行机构的逆解。

2.2 要求轨迹及逆解

由多梳栉经编机槽针针钩C点运动轨迹的离散点数据,求取执行机构相应逆解,系列离散逆解值是电子凸轮运动的基础。

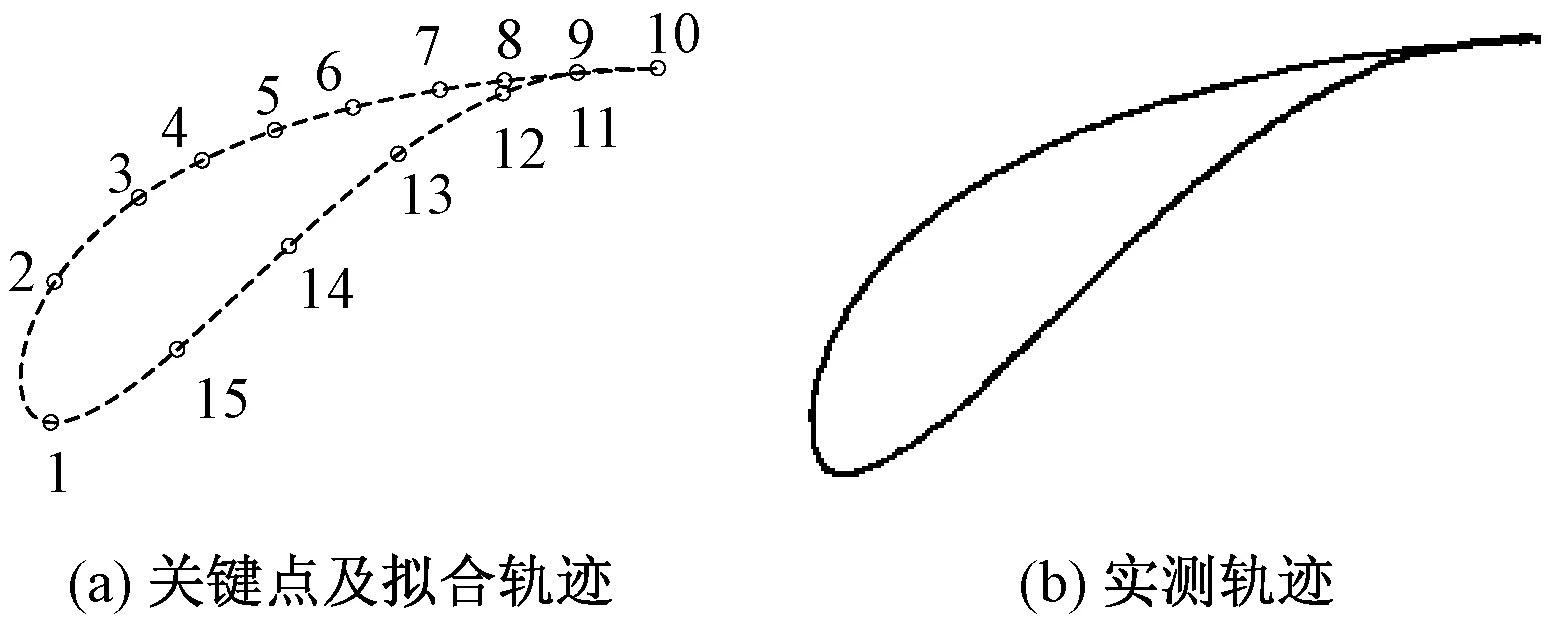

对于不同多梳栉经编机机型,槽针针钩轨迹形状取决于梳栉数量、梳栉排布、横移时间等。具体设计时,根据主要工艺(关键)点位置,拟合出在一个成圈周期内槽针针钩C点的运动轨迹(理论轨迹)。图2(a)示出43/1型贾卡多梳栉经编机选定的槽针针钩运动关键点1~15。1至3点过程为槽针从最低点上升阶段;3至9点之间排布各类梳栉,槽针经由该阶段为针背垫纱过程;槽针由9点运动至10点即刻反向至11点,在此期间梳栉针前横移;11至12点是针前垫纱阶段;12至1点之间为槽针牵引纱线完成套圈和脱圈过程。

图2 拟合与实测轨迹Fig.2 Curve of fitting(a) and actual (b)

2.3 各关键点位置的确定

先在图2(a)中根据梳栉排布确定3至9点区间,并在其中选定了6个点,所选点数一般少于该区间内梳栉工作线条数,点数过多增加拟合曲线难度,实际应用时,根据拟合曲线对梳栉排布在该区间内进行微调。

9与10点之间的距离也称横移距离,是反映梳栉横移运动特点的重要参数,根据不同机型进行选择。

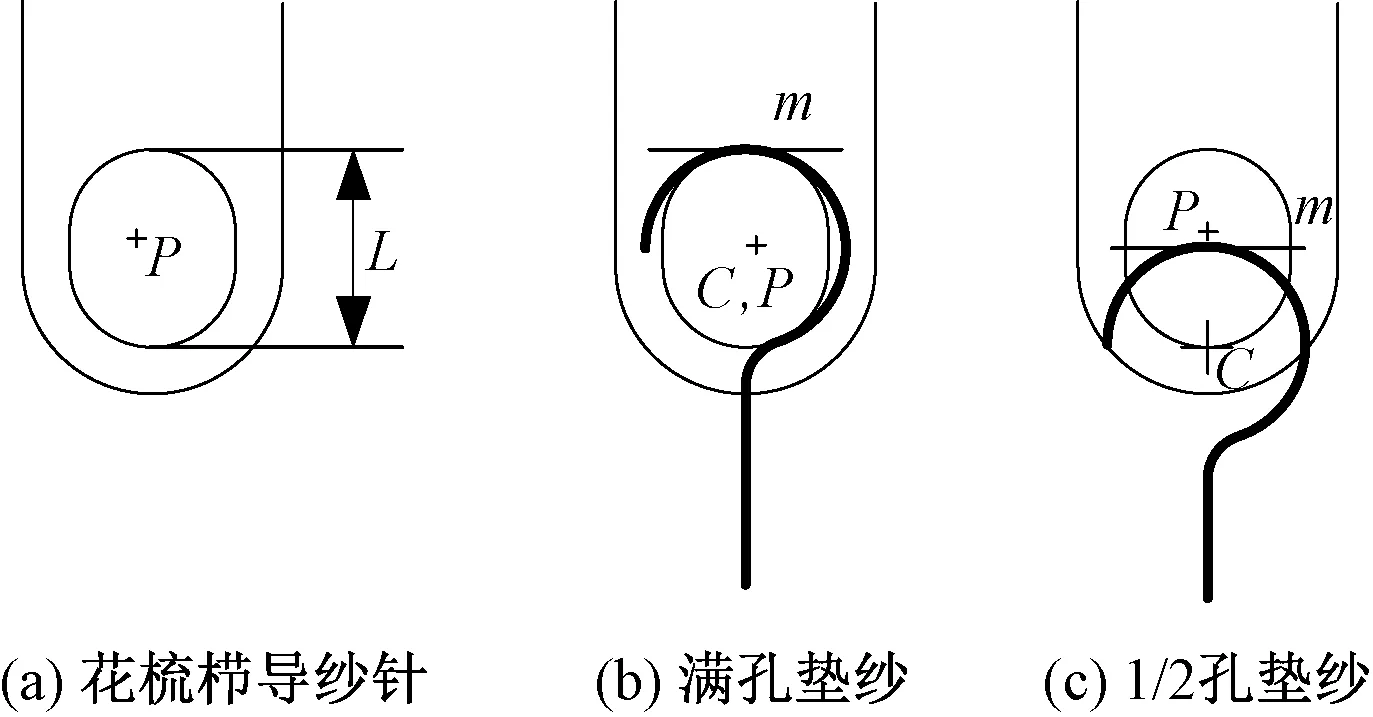

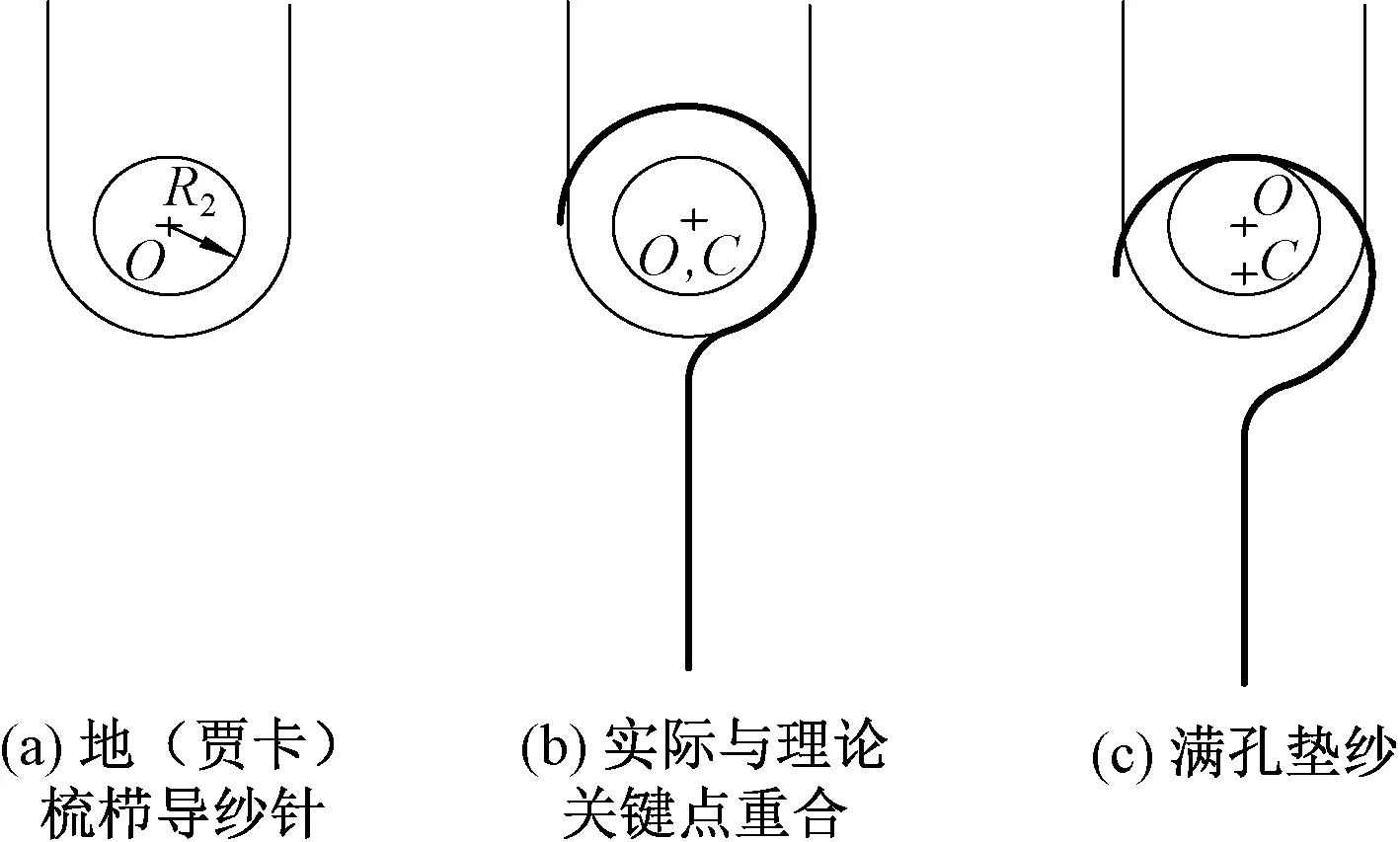

由于槽针在通过8至9点时梳栉对其进行针背垫纱,针前横移后又对其进行针前垫纱(针前垫纱位置用11和12点标记),为保证良好的针背和针前垫纱效果,理论上针背和针前垫纱深度应相等,也称针背和针前应有相同的吃针深度,即8和9点位置应分别与12和11点重合,但由于在12点位置针前垫纱结束后槽针应立刻下降,为保证槽针上下运动机构的平缓性,8和12点之间可不完全重合,也即针背和针前垫纱吃针深度可不相同,如图2(a)中,12点位置低于8点位置,根据工艺结合实际机器调试经验,针背垫纱应为满孔、针前垫纱至多可为1/2孔。对43/1机型,8点位置为锁边花梳栉,导纱针孔形状为图3(a)所示的对称腰形孔,设其长为L,且L=2R1。设对称腰形孔的中心为P点,8点位置锁边花梳栉对槽针针背垫纱时,槽针针钩C点与P点重合,由于L=2R1,槽针上针平面m与导纱针孔最上表面持平,称为满孔垫纱,如图3(b)所示。8点位置锁边花梳栉对槽针针前垫纱时,图3(c)示出1/2孔垫纱的情况,槽针上针平面m位于导纱针孔长度L一半位置,此时C点与P点不重合,距离S=R1。显然,为保证针前垫纱效果,应有S≤R1,也即12点在8点向下垂直偏移量不得超过R1大小。对43/1机型,R1=0.85mm,L=1.7 mm,12点位置在8点位置下方,根据表1所示数据距离为396.4 mm-395.8 mm=0.6 mm处,满足要求。

图3 锁边花梳栉垫纱位置分析Fig.3 Position analysis oflockedguide bar. (a)Guideneedle;(b)Lapping of full hole;(c)Lapping of half hole

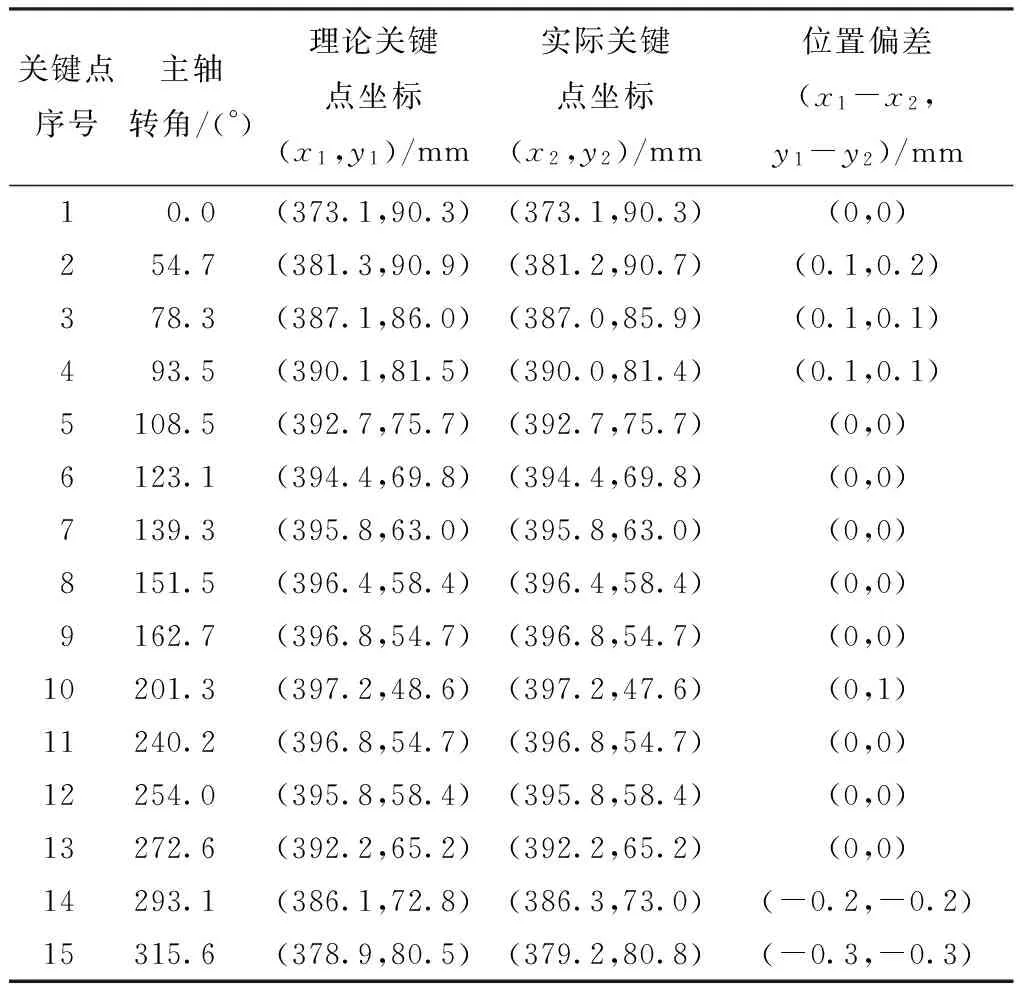

关键点序号主轴转角/(°)理论关键点坐标(x1,y1)/mm实际关键点坐标(x2,y2)/mm位置偏差(x1-x2,y1-y2)/mm10.0(373.1,90.3)(373.1,90.3)(0,0)254.7(381.3,90.9)(381.2,90.7)(0.1,0.2)378.3(387.1,86.0)(387.0,85.9)(0.1,0.1)493.5(390.1,81.5)(390.0,81.4)(0.1,0.1)5108.5(392.7,75.7)(392.7,75.7)(0,0)6123.1(394.4,69.8)(394.4,69.8)(0,0)7139.3(395.8,63.0)(395.8,63.0)(0,0)8151.5(396.4,58.4)(396.4,58.4)(0,0)9162.7(396.8,54.7)(396.8,54.7)(0,0)10201.3(397.2,48.6)(397.2,47.6)(0,1)11240.2(396.8,54.7)(396.8,54.7)(0,0)12254.0(395.8,58.4)(395.8,58.4)(0,0)13272.6(392.2,65.2)(392.2,65.2)(0,0)14293.1(386.1,72.8)(386.3,73.0)(-0.2,-0.2)15315.6(378.9,80.5)(379.2,80.8)(-0.3,-0.3)

槽针由12点向下到达1点阶段为套圈和脱圈过程,具体包括针芯封闭槽针针口、套圈和脱圈,最低点1位置的选取需确保这些动作能顺利完成,结合预先排布好的梳栉,可确定1点相对10点之间的位置关系。图2(a)中1点至10点之间在X方向的距离也称为槽针上下运动动程,整个轨迹在Y方向的距离称为复合针前后运动动程,为使机器具有较好的动力学运动特性,应尽可能使上下和前后动程较小。根据动态模拟,43/1机型1至3点在X方向取14 mm左右,上下和前后动程分别取24 mm和44 mm左右,可满足成圈要求。

另外,为控制轨迹的基本形状,在1点和3点之间取有2点,12点和1点之间取有13、14和15点,这些点具体取多少个以及具体位置可根据实际三维模拟效果进行调整。

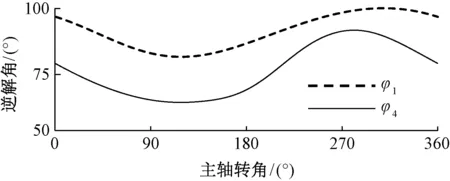

表1示出了43/1型贾卡多梳栉经编机槽针针钩运动的15个关键点具体坐标值。由这些点拟合出槽针针钩运动轨迹,如图2(a)所示,进一步离散化得轨迹的系列点坐标(x,y),代入式(5)和(8),得逆解φ1和φ4变化曲线如图4所示。

图4 逆解曲线Fig.4 Inverse diagram of inverse solution

3 电子凸轮运动

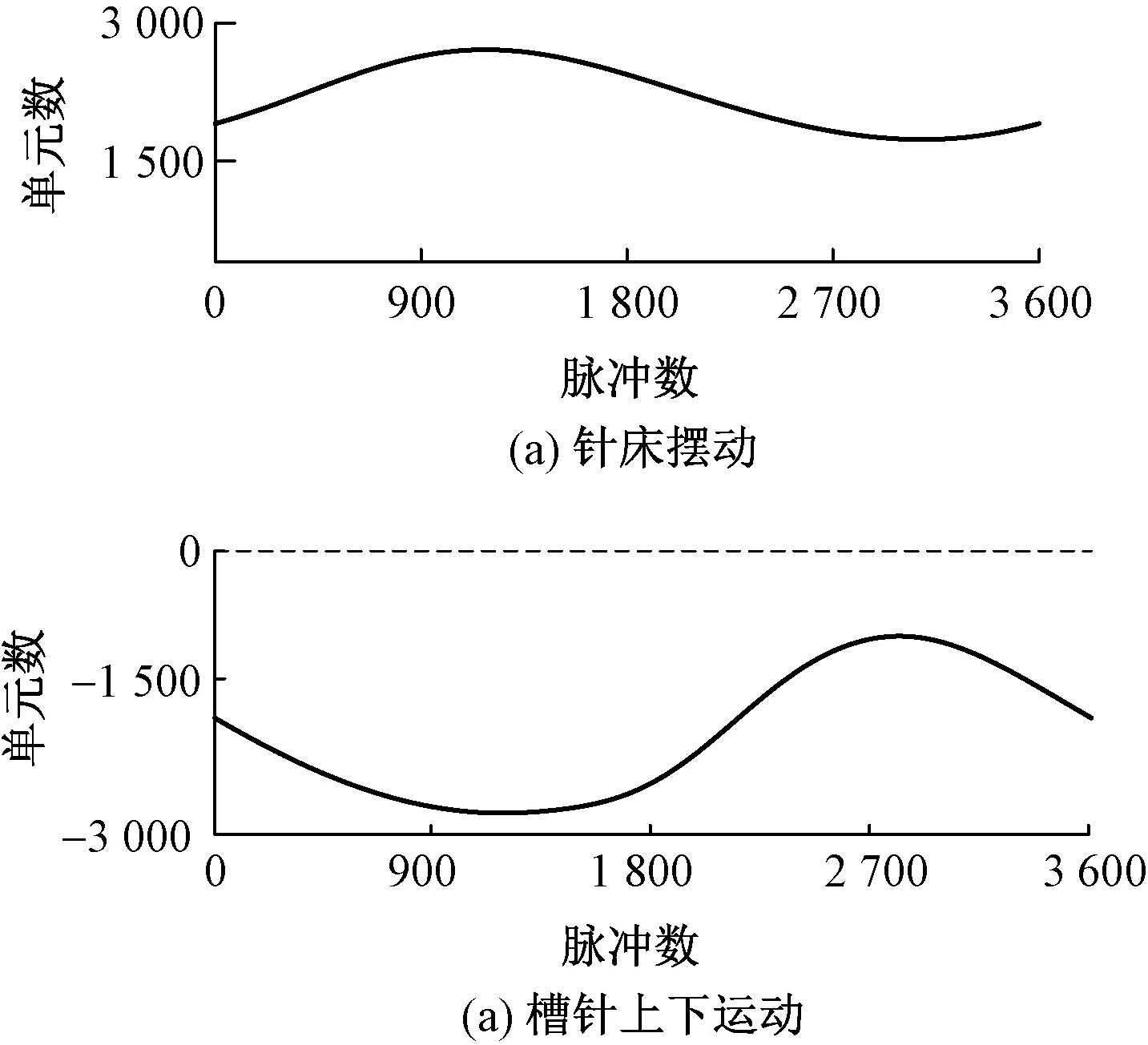

图5 伺服运动曲线Fig.5 Servo motion curves. (a) Swing of needle bed; (b) Up and down motions of groove pin

设经编机主轴为电子凸轮系统的主动轴,从动轴为执行机构中运动输入轴,即φ1和φ42个运动输入。 对主动轴一个运动周期进行等分,1个等分点对应1个脉冲,取等分点N为3 600,即有3 600脉冲数。进一步将2个从动轴的运动,也即离散化的逆解值φ1和φ4转换成对应的单元数(也对应为3 600个),得到图5所示的伺服运动曲线,作为从动轴的位置命令。

将φ1和φ4对应的伺服运动曲线分别记为凸轮表Cam1和Cam4,导入到台达ASDA-A2伺服系统(电子凸轮)CANopenBuilder中。在具体编写程序时,通过虚轴指令(VirtualAxis)建立虚拟主动轴,并按照预定的时间间隔△t向从动轴电动机的伺服驱动器发出执行指令,以调用凸轮表Cam1和Cam4中伺服曲线相应单元数的值。△t与脉冲数N和经编机主轴转速n(r/min)有关,具体为

(9)

由于有2个从动轴φ1和φ4,在电子凸轮系统中选择多轴→凸轮表(CamTableSelect)→凸轮关联(CamIn)指令,建立起2个对应的凸轮关系。当主动轴发出脉冲命令时,对应的2个从动轴会按照凸轮表Cam1和Cam4中的运动规律运动。

4 试验与测试结果

4.1 试验系统

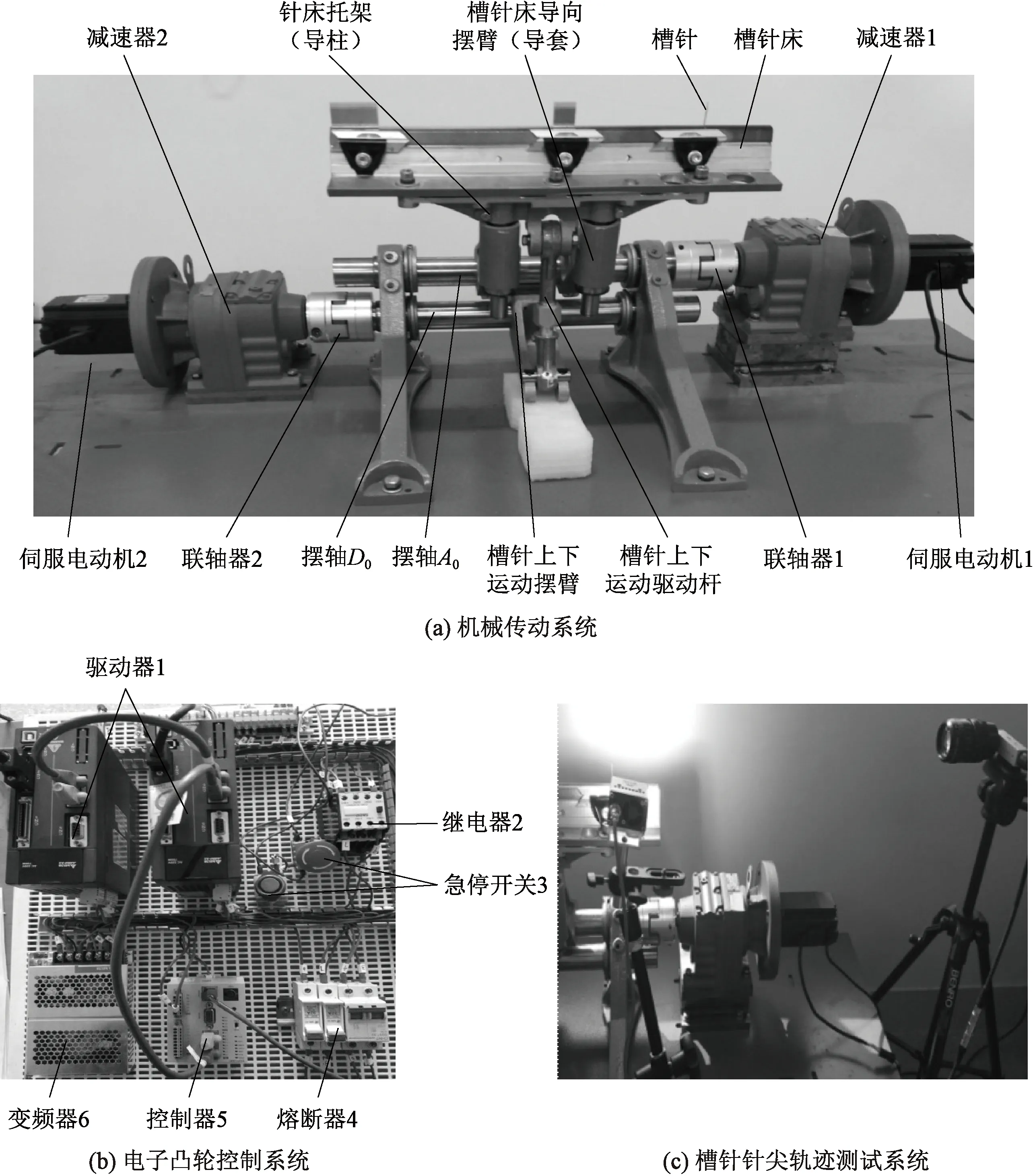

整个试验系统包括机械传动、控制(包括电子凸轮)和测试系统3部分,如图6所示。

图6 试验系统Fig.6 Test system. (a) Machine driven system; (b) E-cam control system; (c) Measurement system of trajectory of groove pin tip

图6(a)示出机械传动系统。左、右两侧各由1组具有E-Cam(电子凸轮)功能的伺服电动机1和2、减速器1和2、联轴器1和2等组成的传动系统分别驱动摆轴A0和D0摆动,槽针床导向摆臂和槽针上下运动摆臂分别固装在摆轴A0和D0上,当摆轴A0和D0摆动时,分别使槽针床导向摆臂和槽针上下运动摆臂摆动。槽针床固定安装在托架上,托架上有导柱,插在槽针床导向摆臂的导套中,二者构成相对移动关系。槽针上下运动摆臂通过驱动杆使槽针床相对于导向摆臂(导套)上下直线移动。

图6(b)示出控制系统。图中1表示伺服驱动器,5表示多轴运动控制器,2、3、4和6分别为继电器、开始和急停开关、熔断器和变频器。其中的电子凸轮采用台达ASDA-A2伺服系统中的A2驱动器PR模式,由DVP-10MC11T多轴运动控制器、SD-A2-0721-M伺服驱动器和ECMA-C10807RS伺服电动机组成[9]。

4.2 测试方法及结果

在实际装置调试过程中,以槽针最低位置为运动起始位置,通过2组点动程序分别控制摆臂1和4摆动,当D点和C点至试验台上平面高度分别为124.86 mm和470.36 mm时,开始让伺服电动机在运转。设经编机主轴以30 r/min速度运转(对应△t=1/1 800 s),采用活图隆MC2.1型数字高速摄影机记录槽针针钩点的运动,如图6(c)所示,并将运动轨迹以数字坐标形式存储,图2(b)示出实际记录的槽针针钩点运动轨迹。

为检验实际与理论运动轨迹之间的偏差,以2种情况下轨迹最低点重合、第9与10点之间轨迹近似重合为基准,比较15个关键点之间的位置偏差。具体为,作理论轨迹上关键点处曲线的法线,与实测轨迹的交点认为是对应实际运动关键点,理论关键点(x1,y1)与实际关键点(X2,Y2)在X和Y方向的偏差值(x1-x2,y1-y2)如表1中所示。

5 运动偏差与垫纱的关系

由于槽针针钩点的实际运动轨迹与理论轨迹不一定完全重合,需分析实际关键点位置相对理论关键点位置偏差对垫纱、成圈等的影响。

一般情况下,拟合轨迹上1、2、10、13、14、15点实际位置与理论位置之间的偏差对垫纱没有影响,对成圈效果影响不大,所以,重点讨论其余点实际位置对垫纱效果的影响。

在3至9点之间所排布的梳栉类型包括:3和9点位置为地梳栉、4点(或左右)位置为贾卡梳栉、 5至8点之间位置为花梳栉。

地梳栉和贾卡梳栉导纱针针孔一般为圆形,如图7(a)所示。设针孔半径为R2,圆心为O,43/1机型R2为0.6mm。根据经编工艺,地梳栉和贾卡梳栉对槽针至少应满孔垫纱。假设槽针针钩点实际位置C与理论关键点(导纱针孔圆心O)位置重合,如图7(b)所示,由于R1>R2,槽针上针平面高于导纱针孔上平面,超过满孔垫纱要求,针背垫纱可靠;若槽针针钩点实际位置C低于理论关键点(导纱针孔圆心O)位置,最低不能超过图7(c)所示槽针上针平面与导纱针孔上平面平齐,也即正好满孔垫纱,此时,C点低于O点距离为R1-R2,对43/1机型为0.25mm。当槽针针钩点实际位置C高于理论关键点(导纱针孔圆心O)位置过多时,槽针有可能与导纱针侧面之间挤压纱线,所以,实际应用中规定C点高于O点距离不超过R1-R2距离为宜。如此,3、4、9和11点位置偏差,在X方向±0.25 mm,在Y方向按经验也取±0.25 mm,据此判断表1中3、4、9和11点位置偏差,满足要求。

图7 地梳栉和贾卡梳栉吃针深度分析Fig.7 Analysis of land and jacquard guide needlingfeed depth.(a)Land(jacquard) guide needle;(b)Superposition of actual and theoretical key points; (c) Lapping of full holes

5至8点之间位置的花梳栉要求针背至少满孔垫纱,如图3(b)所示,若槽针针钩实际运动位置C与针孔中心P点重合,或C点位于P点上方才满足要求。与地梳栉一样,向上最多也取允许偏移量0.25 mm。如此,5、6、7和8点位置偏差,在X方向0~0.25 mm,在Y方向同地梳栉也取±0.25mm,据此判断表1中5、6、7和8点位置偏差,满足要求。

12点位置对应花梳栉对槽针针前垫纱,由图3(c)可知至少1/2孔垫纱,所以,槽针针钩实际位置在X方向最多向上偏移L+0.25=1.95 mm,在Y方向也取±0.25 mm,据此判断表1中12点位置偏差满足要求。

对于轨迹线上点1、2、10、13、14和15,虽然槽针经过这些点时,没有直接针背或针前垫纱,但是,会影响套圈、脱圈或间接影响到垫纱效果。特别地,对43/1机型,第15点关系到GB1的针前垫纱位置和允许角的大小,因此,也应控制这些点实际与理论位置之间的偏差。由调试机器经验,这些点在X和Y方向的偏差不超过±0.5 mm,可满足使用要求,由表1可知,实测位置满足。

在实际开发机器过程中,槽针针钩点轨迹确定情况下,往往需要微调各把梳栉的位置,通过运动模拟判断是否满足垫纱要求。

6 结 语

低速状态下试验表明,采用2组电子凸轮传动系统分别实现多梳栉经编机槽针针床摆动和上下运动在技术上可行,针对43/1机型的实测轨迹关键点位置在X、Y方向的最大偏差为0.3 mm,排布梳栉区间内各实际关键点与理论关键点位置的偏差都在保证可靠垫纱的允许精度范围之内。

对于不同多梳栉经编机机型,槽针针钩点运动要求不同,只需求解执行机构逆解,输入电子凸轮控制系统就可方便地实现槽针所要求的运动,一套执行机构可适合各种机型,提高生产柔性,降低设备使用成本。

本文仅研究了槽针的运动,还需进一步研究针芯、沉降采用电子凸轮实现运动的可行性。另外,试验时主轴转速较低,实际机器主轴运转速度较之试验速度高,因此,仍需研究在较高转速下,电子凸轮驱动成圈主轴对垫纱、成圈效果等的影响。

FZXB

[1] 曹清林,王小霞,黄骏.多梳经编机复合针运动机构设计[J].江苏技术师范学院学报,2011,17(4):1-9. CAO Qinglin, WANG Xiaoxia, HUANG Jun. Design on the compound needle mechanism of the knitting machines[J].Journal of Jiangsu Teachers University of Technology,2011,17(4):1-9.

[2] 沈惠平,李密,王敏其,等.多梳栉经编机成圈运动及其机构分析与设计[J].中国机械工程,2015,26(11):1457-1470. SHEN Huiping, LI Mi, WANG Minqi, et al. Knitting notion analysis and mechanism design for multi-bar warp knitting machine[J].China Mechanical Engineering,2015,26(11):1457-1470.

[3] 曹清林,黄骏,刘莉萍,等.多梳栉经编机成圈机件的运动研究[J].纺织学报,2014,35(11):139-145. CAO Qinglin, HUANG Jun, LIU Liping, et al. Study on kinetic of loop-forming elements in warp knitting machine with multi-guide bars[J].Journal of Textile Research,2014,35(11):139-145.

[4] 赵红霞,徐敏平,黄欢,等.HRSJ43/1型经编机动态优化设计[J].江苏纺织,2012(S1):35-40. ZHAO Hongxia, XU Minping, HUANG Huan, et al. The dynamic optimization design on HRSJ43/1 warp knittingmachine[J].Jiangsu Textile,2012(S1):35-40.

[5] 尹季盛,刘丽.第十七届上海国际纺织工业展览会经编机述评[J].针织工业,2015(7):16-21. YIN Jisheng, LIU Li. Review of the warp knitting machines on the 17thshanghai international textile industry exhibition[J]. Knitting Industries, 2015(7): 16-21.

[6] 李波,马磊,陈佳,等.第十七届上海国际纺织工业展回顾[J].纺织导报,2015(7):51-71. LI Bo, MA Lei, CHEN Jia, et al. Review on the 17thshanghai international textile industry exhibition[J].China Textile Leader,2015(7):51-71.

[7] 蒋高明.现代经编工艺与设备[M].北京:中国纺织出版社,2001:272-329. JIANG Gaoming. Design and Technology of the Modern Warp-Knitting Production[M].Beijing: China Textile & Apparel Press,2002:272-329.

[8] 《针织工程手册》编委会.针织工程手册:经编分册[M].北京:中国纺织出版社,1997:277-293. Knitting Engineering Manual Editorial Board. Knitting Engineering Manual:Warp Knitting Volume[M].Beijing:China Textile & Apparel Press,1997:277-293.

[9] 张巨勇,施浒立,潘玉良.软件凸轮[J].杭州电子工业学院学报,2004,24(1):43-47. ZHANG Juyong, SHI Huli, PAN Yuliang. Software convex cam[J]. Journal of Hangzhou Institute of Electronic Engineering, 2004,24(1):43-47.

Knitting motions for multi-bar warp knitting machine driven by E-cam

NIU Shanyu, CAO Qinglin

(School of Mechanical Engineering, Jiangsu University of Technology, Changzhou, Jiangsu 213001, China)

In order to solve the problem of long kinematic chain and poor machine adaptability for multi-bar warp knitting machine, E-cam drive actuator was adopted to meet the kinematical requirements of the needle bars. Critical simulation points were selected based on the characteristics of warp knitting technology and guide bar configuration to fit the theoretical track of needle bar tip. Specifically, the offset between front and rear seaming pattern guide bar tip lapping should not exceed the radius of curvature of the tip. The difference between the measured and predicted critical points in piezo jacquard guide bar and land guide bar regions are within±0.25 mm range inxdirection for 43/1 type warp knitting machine. The variation in pattern guide bar tip back lapping is 0-0.25 mm in thexdirection, while seaming pattern guide bar tip front lapping renders variation below 1.95 mm. In theydirection, all the differences are within ±0.25 mm range.

warp knitting machine; multi-bar; E-cam; loop-forming

10.13475/j.fzxb.20160202307

2016-02-24

2016-12-23

牛善宇(1990—),男,硕士生。主要研究方向为纺织机械。曹清林,通信作者,E-mail:cql@jstu.edu.cn。

TS 183

A