井槽高效利用技术在渤海油田海上平台的应用

2017-06-05韩耀图庞明越林家昱

韩耀图 庞明越 林家昱 谢 涛 陈 毅

(1. 中海石油(中国)有限公司天津分公司, 天津 300452;2. 西南石油大学石油与天然气工程学院, 成都 610500)

井槽高效利用技术在渤海油田海上平台的应用

韩耀图1庞明越2林家昱1谢 涛1陈 毅1

(1. 中海石油(中国)有限公司天津分公司, 天津 300452;2. 西南石油大学石油与天然气工程学院, 成都 610500)

随着海上油田开发的推进,如何高效利用海上平台井槽,对于解决预留井槽不足、产能下降问题意义重大。采用单筒双井技术能够高效利用海上平台井槽资源,但钻井大尺寸隔水导管的下入,给钻完井工程带来一定挑战。针对渤中34-1油田F平台前期研究中井槽利用问题,通过对隔水导管下入尺寸与方式的研究,结合配套的钻井技术进行了方案优化。提出了特殊尺寸Φ838.2 mm+914.4 mm复合隔水导管钻井下入方案,经论证分析可知,该方案能够满足技术要求,并取得了较好的经济效益。

海上油田; 单筒双井; 大尺寸; 复合隔水导管

海上油田的开发,从工程建设到钻完井再到采油,都是围绕槽口资源进行的。作为平台现有设施的核心,槽口资源具有无法替代的稀缺性和重要性,高效利用井槽资源能够大幅度提高油田的经济效益[1]。单筒双井技术是有效利用井槽的方式之一,但在施工阶段需要解决很多难题[2-3]。隔水导管尺寸的选择及其下入方式,是单筒双井技术实施的关键。本次研究以渤海渤中34-1油田F平台为例,对井槽高效利用技术进行研究,以期为同类井槽的利用提供借鉴。

1 油田基本概况

1.1 基本情况

渤中34-1油田F平台是渤中34-1油田滚动扩边区块,是渤中34构造带的北延部分,涉及多个有利的圈闭,是本次研究的目标区块。该项目具有典型的边际油田性质,整个项目推荐8口井(7口水平井、1口大斜度定向井),目的层位集中在明下段。

项目推荐方案动用原油地质储量为341.64×104m3,单井控制储量较低,经多轮经济评价测算,采用常规新建简易平台方案不具备经济效益。考虑目标区域距离渤中34-1油田WHPF平台约为 3 km,依托成熟平台,采用加挂井槽方案是项目成功开发的唯一途径。

1.2 钻井基本数据

对渤中34-1油田F平台实施本方案的8口推荐井位采用加挂井槽方案,作业井基本数据如表1所示。

由表1统计数据可知,作业井平均设计井深达到了3 050 m,其中最深的一口大位移井F40H井井深达到了4 156 m。由于每口井的目的层及靶点的不同,需要从表层开始轨迹就相对分离,且目标靶区穿越原平台已钻井区域,考虑防碰问题,每口井从表层开始就需要预斜。

2 加挂井槽技术

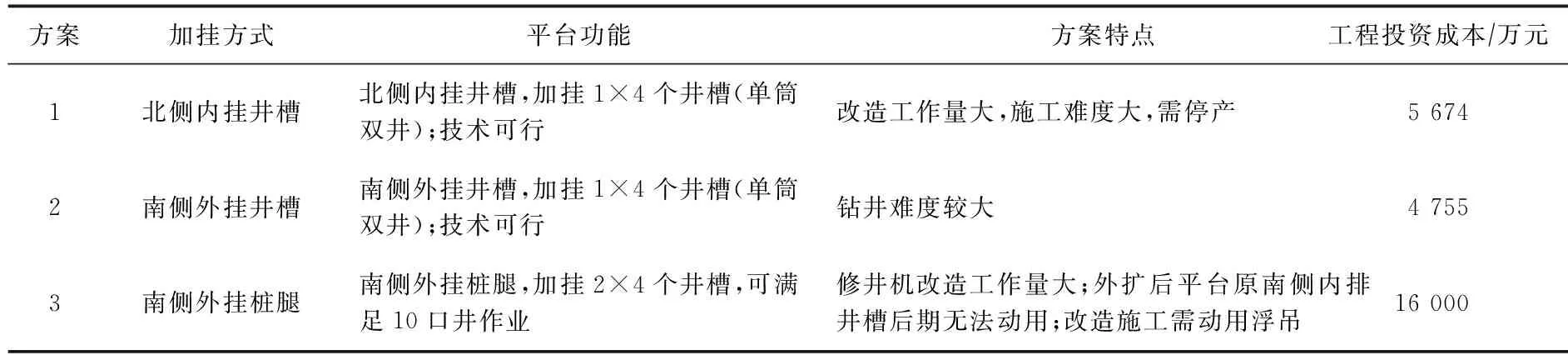

为充分利用F平台设备资源,减少F平台加挂井槽方案投资,在平台原有结构允许的前提下,经设计计算和校核确认,通过扩展的形式增加槽口数量,先后论证了内挂、外挂井槽和外挂桩腿3种方式(见图1),各方案对比见表2。

综合对比施工难度、改造费用及后期原平台井槽动用情况,最终推荐采用南侧外挂一排井槽的方案。由于推荐方案为8口井,外挂一排井槽需全部为单筒双井才能满足开发需要。通过采油树摆放分析,确保外挂一排全部单筒双井时相邻两井井口各阀件不产生干扰,且便于现场安装操作。

表1 作业井基本数据

表2 加挂井槽方案对比

3 单筒双井及配套钻井技术

3.1 单筒双井实施难点分析

此次开发区块靶区距离依托平台距离较远,采用同时外挂一排单筒双井方案,需要采用钻井下入大尺寸隔水导管。对比传统单筒双井工艺,存在以下难点[2-3]。

(1) 井身结构优化难度大。采用外挂方案后,本批次井普遍较深,最深的F35井Φ311.15 mm井眼深度达到3 246 m,表层Φ339.725 mm套管下深要考虑适当加深以减少后续井眼作业压力。同时F39H井和F40H井都还设计有800~1 000 m的尾管,Φ311.15 mm井眼无法再缩减,若按照单筒双井 400 m作业,Φ311.15 mm裸眼最长超过2 500 m,尾管还有800~1 000 m,后续作业难度较大。

(2) 浅层防碰风险高。南侧外挂方案,靶区位于平台北侧,新建井需穿越平台已钻区域,浅层防碰风险较高。

(3) 位移大,表层预斜难度大。本批次开发井位以明化镇储层为主,具有垂深浅、位移大的特点;若单筒双井作业采用表层钻进至400 m的方案,井斜较小不易出现复杂情况,但F35H井Φ311.15 mm井段又接近2 850 m;若为了减轻Φ311.15 mm井段压力,采用钻进600 m方案,表层井斜又接近50°,扩眼段太长,容易出新井眼。

(4) 下表层套管困难。常规单筒双井方案表层预斜后,井眼轨迹复杂造成长管在井下状态发生变化,导致下短管与长管挂碰无法到位。

针对外挂一排单筒双井方案的技术难点,首先需选择合适的隔水导管的尺寸、下入方式及对应尺寸下的配套钻井措施。

3.2 隔水导管使用现状

(1) 隔水导管应用情况。目前常用的隔水导管外径规格一般为Φ914.4 mm、Φ762 mm、Φ609.6 mm和Φ508 mm,壁厚一般为38.100、25.400和15.875 mm。在渤海湾由于冬季存在冰区,一般导管尺寸和壁厚都相对较大,基本上都是选择壁厚大于25.4 mm规格的导管[4]。

(2) 大尺寸隔水导管下入限制。①钻井平台转盘开孔。海上油田钻井平台转盘开孔直径主要为Φ952.5 mm和Φ1 257.3 mm,通过外挂后钻井平台就位分析知,适合本油田作业需求的移动式钻井平台转盘开口尺寸均为Φ952.5 mm。②导向孔尺寸。由于海上油田的特殊性,需设置和安装合适的导向孔及扶正块以减少隔水导管承受的疲劳应力和涡激应力[5-6]。目前海上已生产油田使用最大的隔水导管为Φ914.4 mm,其具体尺寸如图2所示。③隔水导管接头类型。目前隔水导管接头类型主要有焊接方式、螺纹接头和卡簧接头,3种类型在渤海油田均有应用,但螺纹接头和卡簧接头因其接箍外径较大,限制了大尺寸隔水导管的下入。

图2 隔水导管导向孔尺寸图

(3) 单筒双井隔水导管要求。要满足常规井身结构,单筒双井隔水导管内下入两串Φ339.725mm套管(接箍外径Φ368.3mm),按照极限计算,隔水导管内径至少需要29″;渤海地区考虑冬季气候条件的因素,要求壁厚至少为25.4 mm,则隔水导管尺寸应不小于787.4 mm[7-9]。

钻井隔水导管下入方法有喷射法、钻入法和锤入法,其中喷射法主要适用于深水隔水导管下入,在此不做讨论。考虑转盘面、隔水导管导向孔及隔水导管接箍限制,按照目前国内成熟的作业经验,钻入法最大可以钻Φ914.4 mm井眼,下Φ762 mm隔水导管或Φ838.2 mm+914.4 mm复合非标隔水导管。锤入法应用较少,目前只有JZ25-1油田成功锤入Φ762 mm隔水导管。

3.3 隔水导管下入方案优选

从降低钻井施工难度来讲,隔水导管尺寸越大,对于后续单筒双井施工越有利。因此,在前期设计中,针对大尺寸隔水导管下入方式展开研究。其中,36″隔水导管的下入受转盘开孔尺寸与扩眼器尺寸匹配问题的影响,只论证锤入技术的可行性;Φ838.2 mm+914.4 mm复合隔水导管的下入则借鉴渤海地区成熟的钻入技术。

3.3.1 非浮吊法36″隔水导管打桩技术

(1) 入泥深度。通过海洋土质调查获取浅部地层黏土资料和土质分析参数,计算隔水导管上部井口载荷、底部阻力、自重和侧壁摩擦力,进而可以计算出隔水导管底部有土质支撑和无土质支撑时的最小隔水导管入泥深度。

单桩轴向极限承载力计算公式:

Q=Qf+Qp=f·As+qu·Ap

(1)

式中:Qf—— 隔水导管桩侧壁摩阻力,t;

Qp—— 隔水导管桩端阻力,t;

As—— 隔水导管桩侧壁表面积,m2;

Ap—— 隔水导管桩底部截面积,m2;

f—— 隔水导管桩侧壁单位摩擦力,t/m2;

qu—— 隔水导管桩底部单位极限阻力,t/m2。

采用以上研究方法计算的结果为:

当井口载荷为防喷器(30 t)+Φ339.725 mm套管重量(套管下深为400 m)时,Φ914.4 mm隔水导管最小入泥深度为41.93 m。

当井口载荷为防喷器(30 t)+Φ339.725 mm套管重量(套管下深为1 000 m)时,Φ914.4 mm隔水导管最小入泥深度为43.85 m。

实际设计隔水管入泥深度为50 m,上述计算结果都小于50 m,均满足井口稳定要求,安全系数更高。

(2) 打桩锤适用性分析。打桩锤的选用需要考虑的因素很多:①保证隔水导管竖向承载力;②能基本顺利地将隔水导管下到设计深度;③打桩破损率控制在1%左右;④满足设计深度要求后,最后0.25 m贯入量锤击数最好控制在125~200次;⑤每口井槽隔水导管打桩作业锤击总数应控制在2 000次以内。

符合以上条件,能满足Φ914.4 mm隔水导管锤入,推荐打桩锤选用D80-32型。其中,D80-32型桩锤打桩笼最大内径为Φ925.068 mm,适合于Φ914.4 mm无接箍桩管,或整根桩管不能有焊接点或其他凸显部分大于Φ914.4 mm的情况,可以满足本方案采用Φ914.4 mm焊接式隔水导管的打桩作业。

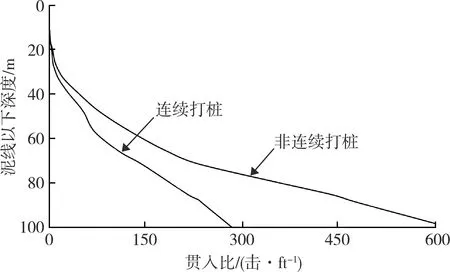

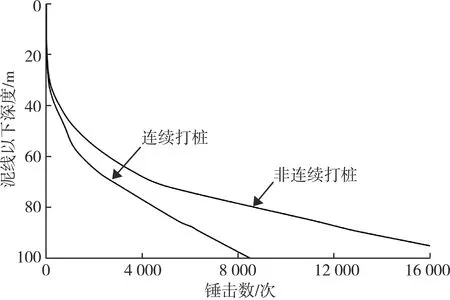

通过对该方案Φ914.4 mm隔水导管采用D80-32型打桩锤打桩贯入度和相应锤击数的分析,具体贯入比、打桩锤击数与土深的关系见图3和图4。

图3 Φ914.4 mm隔水导管打桩贯入比与土深关系

研究表明,采用D80-32型打桩锤可以满足Φ914.4 mm隔水导管的锤入作业。

图4 Φ914.4 mm隔水导管打桩锤击数与土深关系

3.3.2 复合隔水导管钻井下入技术

(1)下入方案。通过设计和加工非标准尺寸隔水导管,采用Φ838.2 mm+914.4 mm复合隔水导管串,以解决钻入法下入隔水导管时转盘与导向槽的限制。水下 8 m导向槽以下下入Φ838.2 mm隔水导管(接箍外径Φ914.4 mm),导向槽以上下入Φ914.4 mm隔水导管,Φ914.4 mm隔水导管两头加工变径与Φ838.2 mm本体(接箍外径Φ914.4 mm)相连。

Φ914.4 mm隔水导管内径只有Φ787.4 mm,常规Φ339.725 mm套管(接箍外径Φ368.3 mm),双管串间隙较小,为了确保顺利下入双管,加工特殊口型的薄接箍套管,Φ339.725 mm套管接箍外径只有Φ355.6 mm。结合隔水导管内径及套管接箍的变化,设计加工相配套的环板、心轴、套管头及采油树。

(2)配套钻井技术。由于本项目需要通过井身结构优化设计,进行浅层防碰绕障,降低防碰风险;而单筒双井的预斜,成为必须突破的技术难题。

注水指示曲线为折线形,在注水井井底压力为60MPa时出现拐点。如果注水压力继续增加,吸水量大量增加,这种曲线明显具有裂缝吸水特征。产生这种情况的可能原因是,注水压力增加时油层产生微小裂缝,使油层吸水量增大。所以注水井井底压力的上限以60MPa为最佳。高于地层破裂压力注水时地层压力水平大幅度提高,油井没有出现暴性水淹主要原因是地层压力还没有达到极限。这说明高压注水[3]在一定的时间范围内可行。

①井槽置换+单筒双井预斜技术

在渤海油田经过近几年的技术积累[10],通过对预斜钻具的改进、钻头水眼与马达弯角的优选、合理的施工参数、扶正器尺寸的优化,并结合薄接箍表层套管的研发,在技术上有了一定的突破。目前,渤海油田单筒双井预斜成功案例见表3。

单筒双井预斜技术的成功应用,解决了F平台加挂井槽方案表层预斜的难题,但受限于常规单筒双井限制,其表层套管下深仍无法突破400 m的深度。而经过多次井身结构优化,本方案推荐的8口井中,F35井表层必须达到800 m以上,才能满足后续井眼的安全钻进。考虑到原平台剩余2个井槽,通过井槽置换,将F平台加挂井槽方案中的2口井F35井和F37H井置换为原平台单筒单井实施,从而有效地解决了这一难题。

表3 渤海油田单筒双井预斜成功案例

表4 井槽置换方案

利用现有资源,在现有技术条件下,将井槽置换结合单筒双井表层预斜技术,可以满足后续钻井要求。

②非对称单筒双井技术

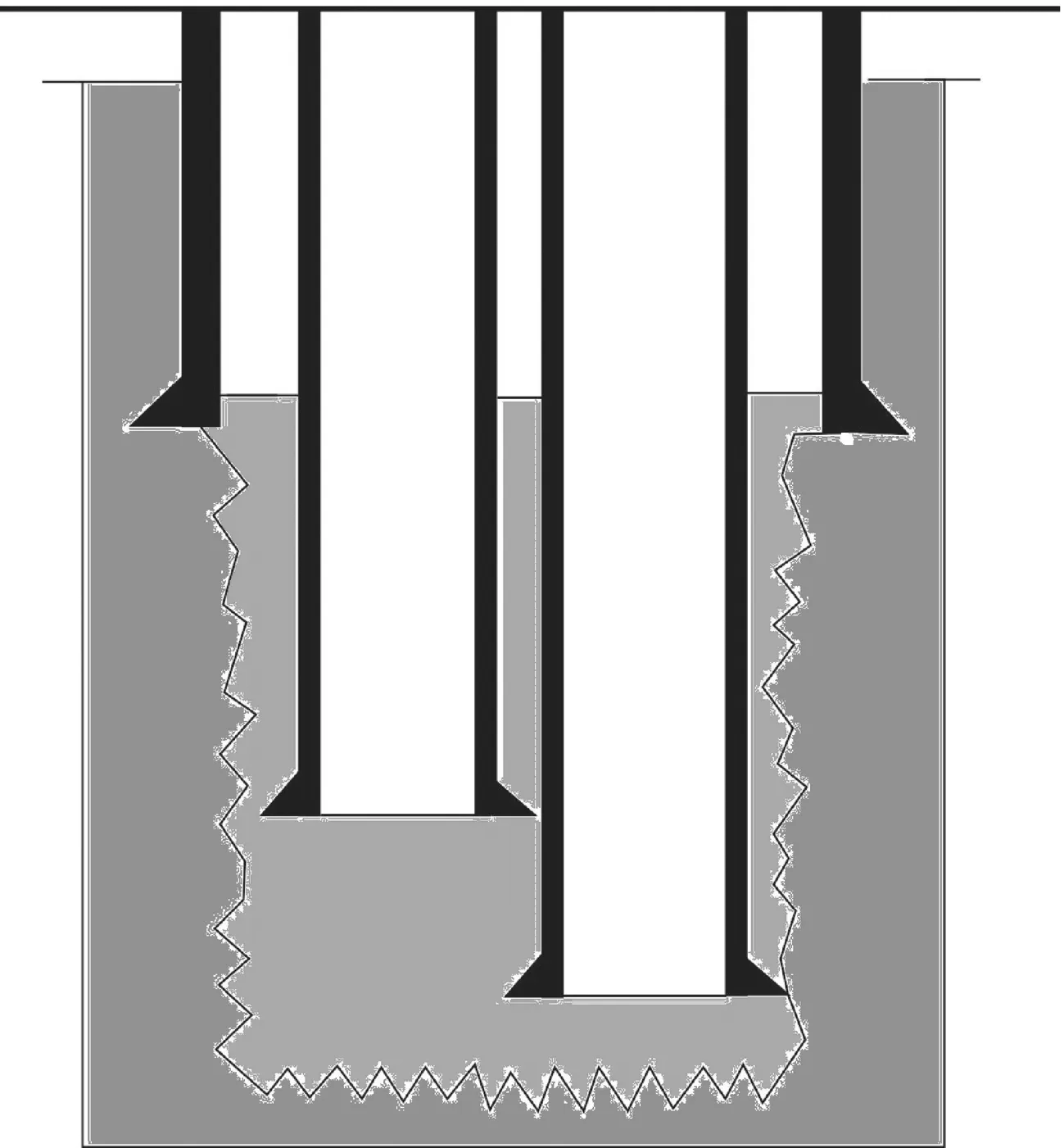

在同一隔水导管内下入尺寸不同的表层套管(图5),其基本作业程序为:在Φ838.2 mm隔水导管内,分别下入Φ339.725 mm长管套管及Φ244.475 mm短管套管,用专用送入工具下入井口坐挂系统;在长管套管中进行固表层作业,再分别利用长、短套管进行二开作业。

该技术在国内已成功运用数口井,有效解决了隔水导管尺寸较小无法满足单筒双井大尺寸表层套管的下入问题。

图5 非对称单筒双井井身结构图

考虑到短管套管采用Φ244.475 mm套管作为表层套管,要求短管井身结构简单。方案推荐井位可通过深浅井互配的方式,对同一隔水导管的2口井进行优选,并可结合占位钻具钻井技术,满足生产需求。

由于采用小尺寸表层套管后,后续生产套管尺寸较小,无法完全满足油藏需求,同时给后续井槽利用带来困难。

③特殊尺寸占位钻具技术

占位钻具形式单筒双井钻井是将常规单筒双井钻井工艺优化为分别闭路钻2个Φ406.4 mm井眼,每钻完1个井眼就下入1串Φ339.725 mm套管并固井。占位钻具形式单筒双井和常规单筒双井井身结构如图6及图7所示,前者可以实现井眼轨迹浅层造斜,实现单筒双井井眼轨迹互不干扰。

图6 常规单筒双井井身结构

图7 占位钻井形式单筒双井井身结构

与常规单筒双井技术对比,占位钻具技术可以实现单筒双井表层井段钻出隔水导管管斜即可浅层造斜,且表层Φ406.4 mm小井眼与常规单筒双井的表层Φ914.4 mm大井眼相比,在井眼清洁、固井质量方面优势明显,同时,可根据实际需求确定Φ339.725 mm套管下深,不必受常规单筒双井套管下深最大为400 m的限制。

考虑到下入Φ838.2 mm+914.4 mm复合隔水导管后,泥面以下隔水导管内径仅为Φ787.4 mm,故对原有占位钻具进行改进,选择A井下入Φ381 mm占位钻具,B井进行Φ393.7 mm的井眼钻进作业,并下入Φ339.725 mm表层套管,后续A井再进行Φ393.7 mm的钻井作业。

对占位钻具进行改进,可以满足Φ838.2 mm+914.4 mm复合隔水导管条件下的钻井作业,无需井槽置换的条件下解决现有难题。

3.4 技术经济分析

3.4.1 各方案技术性对比

各方案优缺点对比见表5。

表5 各方案优缺点对比

通过各种方案对比,采用Φ914.4 mm隔水导管(焊接式)锤入方案、Φ838.2 mm+914.4 mm复合隔水导管钻入方案均可满足技术需求。

3.4.2 各方案经济性对比

在推荐的2种方案中,Φ914.4 mm隔水导管锤入方案在海洋尚未有成功实施的案例。结合JZ25-1油田Φ609.6 mm隔水导管锤入方案的成功案例,考虑36"隔水导管的焊接时间,设计隔水导管单筒工期为2 d;Φ838.2 mm+914.4 mm复合隔水导管钻井下入方案单筒下入工期为0.875 d。

不同尺寸隔水导管条件下,对应配套钻井技术不同。分别对各方案下表层套管下入工期进行测算,参考钻井平台综合费用为114.55万元/d,测算各方案费用如表6所示。

表6 各种方案数据对比

由表6可知,采用Φ838.2 mm+914.4 mm复合隔水导管钻下方案,并配合井槽置换+表层预斜方案,单个隔水导管下入就可节省128.87万元,外挂一排4个井槽累计可节省515.48万元,经济效益优势较为显著。

4 结 论

首次在渤海油田海上平台前期研究方案中对井槽高效利用技术展开研究,在技术上获得突破的同时,取得了较好的经济效益。

(1) 首创外挂一排全部单筒双井方案,该方案的实施可节省工程投资数千万元,提高了经济效益。

(2) 为大尺寸槽口的高效利用提供了技术和经验。

(3) 在特殊尺寸Φ838.2mm+914.4mm隔水导管条件下,提出了通过对占位钻具尺寸进行特殊设计,解决了两井眼表层分离的难题。

[1] 袁光宇.我国海上钻井隔水导管使用现状及发展趋势[J].长江大学学报(自然科学版),2012,9(7):102-103.

[2] 姜伟.单筒双井钻井技术在渤海油田的应用[J].石油钻采工艺,2000,22(1):9-13.

[3] 庞炳章,徐荣强,牟小军,等.非对称单筒双井技术在文昌13-2油田的应用[J].石油钻采工艺,2007,29(6):4-6.

[4] 张洪波,张兴光,李振坤,等.海洋钻井隔水导管接头的现状分析及优化设计方向[J].中国石油和化工标准与质量,2013(10):138-139.

[5] 杨进,彭苏萍,周建良,等.海上钻井隔水导管最小入泥深度研究[J].石油钻采工艺,2002,24(2):1-3.

[6] 王小勇,李虎成,杨可三,等.占位钻具形式单筒双井钻井技术研究及应用[J].中国海上油气,2015,27(4):107-111.

[7] 程仲,牟小军,马英文,等.隔水导管打桩新技术研究与应用[J].中国海上油气,2011,23(4):259-262.

[8] 王宝毅,李建辉,张敏峰.单筒双井技术应用及经济性分析[J].钻井液与完井液,2011,28(增刊1):51-53.

[9] 李凡,赵少伟,张海,等.单筒双井表层预斜技术及其在绥中36-1油田的应用[J].石油钻采工艺,2012,34(增刊1):12-15.

[10] 梁奇敏,冯舒,赵铁桥,等.单筒双井表层预斜扩眼钻井技术在渤海油田定向井中的应用[J].中国海上油气,2013,25(5):64-68.

Application of Efficient Utilization Technology of Well Slots in Offshore Platform of Bohai Oilfield

HANYaotu1PANGMingyue2LINJiayu1XIETao1CHENYi1

(1.CNOOC Ltd., Tianjin 300452, China; 2.Petroleum and Natural Gas Engineering Institute, Southwest Petroleum University, Chengdu 610500, China)

With the development of offshore oil fields, how to efficiently use the precious offshore well slots is of great significance to solve the problem of short reserved well slot, and prevent the decrease of productivity. The two-in-one hole technology can efficiently utilize the limited offshore well slots. But it brings more challenges in well drilling and completion when the large size riser put down into the wellbore. Based on the previous research on the well grooves in F platform BZ43-1 oilfield, this article has optimized it by studying the size and the way of the riser and relative drilling technology. We originally propose the compound riser drilling technology in special size of Φ838.2 mm+914.4 mm, which not only can meet the technical requirements, but also can obtain greater economic benefits.

offshore oil field; two-in-one run hole; large size; compound riser

2016-12-20

国家科技重大专项子课题“多枝导流适度出砂及海上油田丛式井网整体加密钻采技术”(2011ZX05057-002)

韩耀图(1985 — ),男,工程师,研究方向为海洋石油钻完井技术。

TE257

A

1673-1980(2017)03-0012-07